电子器件自毁技术

周立彦,朱思雄,王剑峰

(中国电子科技集团公司第五十八研究所,江苏无锡 214072)

1 引言

现代社会是信息化的社会,电子元器件作为信息化构建基础,广泛应用于国防军工、通信、医疗、教育等各个领域,从卫星宇航到可穿戴设备无所不至。在追求电子元器件功能化、小型化、多样化的同时,可处理化的需求同样迫切,体现为两个层面的原因:一方面,防范核心电子器件被反向研究后,器件存储信息以及器件本身制造工艺的秘密泄露,美国国防部高级研究计划局(DARPA)于2013年启动了消失可编程资源项目(VAPR)[1],致力于电子器件的粉碎/降解研究,目的在于防止因逆向工程和仿制而导致的先进技术泄露和军事优势损失;另一方面,电子元器件多含稳定的半导体或重金属材料,在电子器件损坏、被遗弃的同时会造成垃圾堆积和有毒物质排放的问题,从环境保护和可持续发展角度对可降解、低毒性、工艺兼容性电子材料的发展和应用也提出了需求[2-3]。

对于存储信息的保护措施,现有大量系统采用消磁、覆写、清洗、程序擦除等软件方法删除存储内容,例如飞利浦公司的磁阻RAM,采用包裹式的磁箔保护芯片,当磁箔被打开破坏时磁体便会擦除芯片数据[4];某些硬件保护手段会加入升压电路,通过对关键MOS管栅氧层的不可逆击穿实现存储信息的锁定[5-7]。这些方法在一定程度上可以保护器件的存储信息,但软件方法并不能对器件的物理构造形成不可逆的改变,软件类型的保护可以被破解,硬件的工艺、构造信息仍可以被反向读取。为了实现对电子器件核心秘密最彻底的保护,只有采用极端的硬件保护手段,将器件本身完全破坏。本文阐述、比较了近年来不同类型的电子器件自毁技术。

2 电子器件自毁技术

由于部分电子器件自毁技术涉及军工武器装备,当前可追踪到的电子器件自毁技术大致有以下几种类别:采用可降解的衬底材料、半导体、金属互连导体以及封装材料作为器件的主要部件,当器件完成功能后,通过水溶液、温度或光线触发,全部或部分部件在短时间内完成降解;通过在器件结构上引入应力,物理破坏器件微结构使器件失去功能;通过在器件上增加毁伤部件,包括化学腐蚀剂、含能发火部件等,通过腐蚀、爆炸手段毁伤器件。这些自毁技术通常配合控制自毁的电路系统,可通过电、热、光信号触发机能,在特定情形下对器件实现彻底破坏。

2.1 瞬态电子技术

近年来,基于可降解材料的瞬态电子技术得到了快速发展,区别于传统电子器件材料的环境稳定性,可降解材料在特定外界刺激下可以发生即时降解,实现器件的自我毁灭。同时,瞬态电子技术基本兼容柔性电子应用需求,在生物医学领域具有巨大的应用前景。

2012年,伊利诺伊大学ROGERS课题组研制出首个生物自分解硅基CMOS器件[2],如图1所示。硅材料在生物体中本具有缓慢的溶解性,纳米级别硅薄膜构成的器件可以在几分钟内溶解于水中。采用同样可溶解的金属镁作为导体、氧化镁作为绝缘材料,器件整体由蚕丝蛋白材料进行封装,通过改变蚕丝蛋白的厚度和结晶度可以调节器件溶解前正常工作的时长。一旦丝质封装溶解后,电路会迅速失去功能,500 nm厚度的天线在室温下仅需2 h可完全溶解于去离子水[3]。对于生物体应用,溶解后进入生物体内的微量硅、镁也不会对生物体造成损伤。

图1 伊利诺伊大学ROGERS课题组研制的首个生物自分解硅基CMOS器件

ROGERS课题组在随后的研究中开发了植入老鼠体内的发热电阻线圈、超薄电子传感器,均可在完成使命后完全溶解于老鼠体内[8]。这类可降解植入型器件在临床医学中具有广阔的应用前景,当前的医疗监测设备体积庞大、具有侵入性,且需持续物理连接,限制了病人的活动范围、减慢康复速度,甚至带来过敏、感染和死亡等问题。一旦新型传感器通过临床试验,在植入人体后通过无线方式进行通信,无需电线连接,还可在使命完成后自行溶于人体,可大幅减少痛苦和手术次数。

深圳大学周学昌课题组在2019年报道了基于有机电子材料的瞬态应用[9],采用可溶性铟化镓(EGaIn)或镓铟锡(GaInSn)等室温液态金属作为导体材料,填充到聚乙烯醇(PVA)衬底上的微通道中形成图形化电路。该工艺可以实现180μm的器件厚度,340μm的导线线宽,器件具有良好的柔韧性与稳定性,具备柔性电子器件应用条件。在降解试验中,采用该工艺制作的LED阵列在十多分钟内逐步溶解于去离子水中,从而失去功能,如图2所示。近期,哈佛大学JAMSHIDI等在此基础上,在PVA衬底的有机合成过程中加入碳酸氢钠和柠檬酸[10],固化后该衬底遇水溶解,同时碳酸氢钠柠檬酸的反应释放大量二氧化碳气体使PVA体积快速膨胀,可极大加速溶解速度。

图2 采用可溶性室温液态金属和PVA衬底制备的LED电路降解过程

从当前研究进展来看,瞬态电子技术已经实现了完全降解、低环境危害的理念,在环保和生物医学领域具有极高的应用前景和开发价值。然而这类可降解器件强烈依赖于新材料及工艺技术,器件降解时效性相对较差,并且与当前硅工艺难以兼容,集成度相对简单、功能单一,难以满足常规电子产品的设计需求。

2.2 应力破坏方法

应力破坏方法同样是近些年自毁领域的研究热点,相比瞬态降解的理念更为直观纯粹。在器件中引入应变已有广泛的研究,例如应变硅器件即是通过引入微弱应变调整原子间距从而改善沟道载流子迁移率。应力的来源主要分为两种类型,一种是在生长过程中因不同材料性质(晶格常数、掺杂属性等)在界面处相互拉伸或收缩产生的本征应力,另一类是由温度或其他外界因素引起体积膨胀而产生的应力。通过微结构、应用条件的调控,将器件中应力作用放大到一定程度,可以实现对器件不可修复的物理破坏效果。

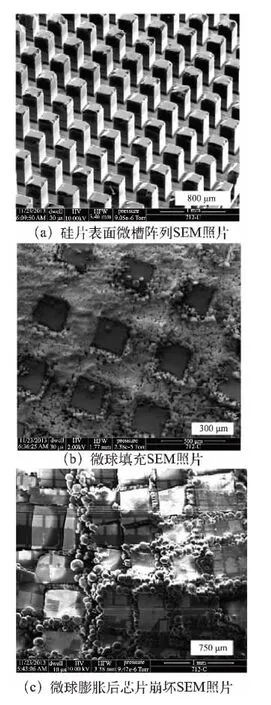

2014年,犹他大学BANERJEE等公布了一种利用微球热应力破坏芯片的方法[11],他们在硅片上刻蚀出微槽阵列,并将热膨胀微球填充其中。采用40μm直径、具有核壳结构的聚合物微球,加热到130~160℃使微球体积膨胀达到60倍以上,高达30 MPa的强应力通过微槽传递到芯片上使芯片完全碎片化,如图3所示。

图3 热膨胀微球应力破坏技术

为了简化工序、提高可制造性,阿卜杜拉国王科技大学GUMUS等将聚合物膨胀微球薄膜布置在电路硅衬底之下,针对电路特定位置埋置热阻,通过薄膜局部受热膨胀达到了崩坏硅衬底的效果[12]。电子科技大学夏好松等在陶瓷基板凹槽中填充吸水树脂,该树脂在数分钟内吸水、体积膨胀百倍以上,同样取得了基板断裂的效果[13]。

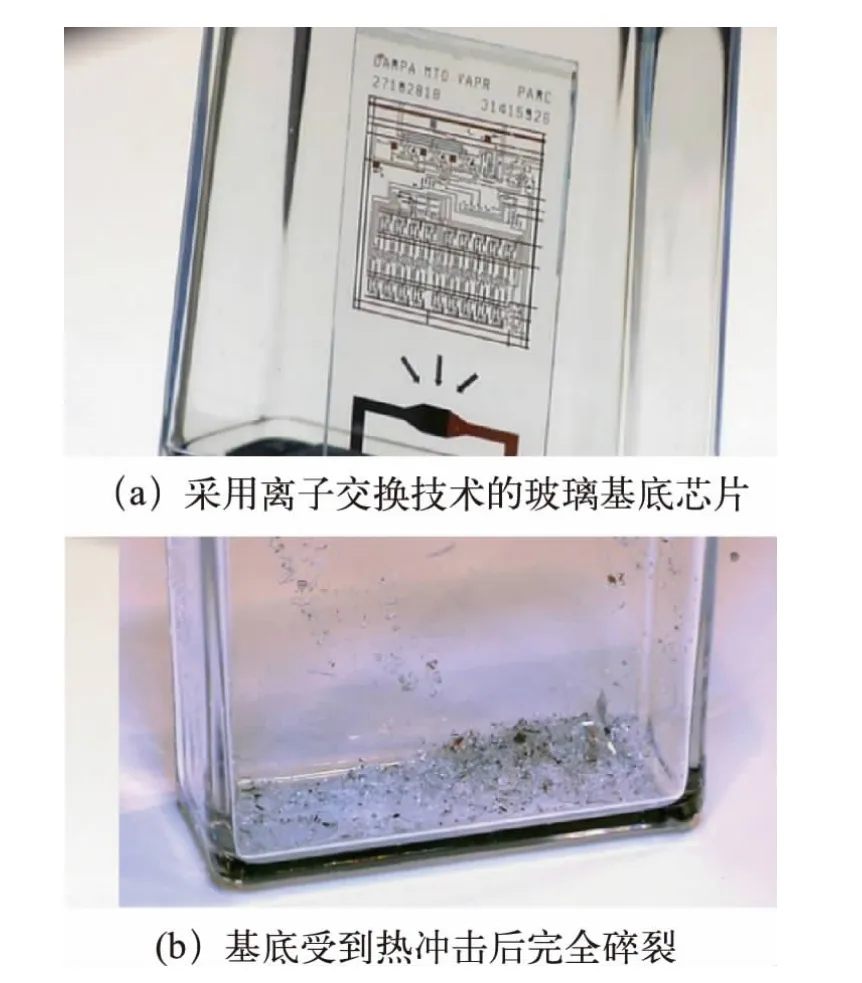

依托于美国国防部高级研究计划局(DARPA)的可自分解电子元器件研制项目(VPAR),施乐公司帕洛阿尔托研究中心于2015年发布了一种自销毁芯片[14]。该芯片采用康宁的钢化玻璃作为芯片基底,并通过离子交换技术在基底引入强应力。自毁功能通过激光或无线信号触发,芯片接收信号后加热升温,基底受到热冲击后应力突破临界点开始碎裂,并且内部强应力会促使基底持续碎裂,在数秒内破裂为无法复原的一堆碎渣,实现彻底的芯片保护,如图4所示。该技术呈现了较完整的商用形态,触发方法灵活多样化,在集成度、功能性上可以做进一步的提升。

图4 施乐公司帕洛阿尔托研究中心的自销毁芯片

应力破坏属于器件的物理毁伤方法,近年来在DARPA的推动下引起了国内外的研究关注。该类型同样具有较好的安全性和可实现性,为了达成精准高效的毁伤,微结构的设计和微加工的技术能力是实施关键。

2.3 化学腐蚀方法

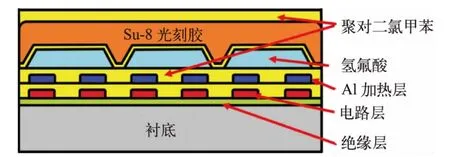

采用化学试剂对电子器件的导体或衬底材料进行腐蚀破坏,是一种直观可行的器件毁伤方法,如图5所示。其关键在于,器件工作时需要保证化学腐蚀剂与电路的绝对隔离;一旦接受自毁指令,能够快速准确地释放腐蚀剂,使之与腐蚀目标接触反应。2010年北京科技大学提出了一种构建于芯片电路之上的微机电部件,通过混合不同化学试剂形成杀伤性液体并喷涂到芯片表面进行腐蚀[15]。尽管该方法具有一定的理论可行性,但多腔体和MEMS部件的集成难度极大。

图5 常规器件中金属、氧化硅(SiO2)、硅(Si)的化学腐蚀[16]

为降低工艺难度,在电路封装时直接加入包含腐蚀液的隔离腔体,腔体本身接收特定信号发生解体、破裂,从而使腐蚀液流出对电路进行破坏。犹他大学BANERJEE等于2013年公布了一种典型的腐蚀剂腔体封装工艺,如图6所示,可用于自毁电子器件[17]。该工艺在预置加热层之上,采用聚对二氯甲苯(Parylene-C,熔化温度约290℃)作为腔体材料:首先在图形化的光刻胶上用聚对二氯甲苯进行包覆,随后在丙酮浸泡中、通过聚对二氯甲苯表面开口将被包覆的光刻胶牺牲去除,形成空腔,最后在空腔中注入稀释氢氟酸并封口(光刻胶Su-8)。接受指令后,加热层在30 W直流功率下使腔体分解,氢氟酸先后腐蚀氧化硅保护层、电路、衬底,实现器件的毁伤。

图6 典型腐蚀剂腔体结构[17]

伊利诺伊大学PARK等于2015年公布了一种同样采用热触发的腐蚀型器件,制备方法进一步简化[18]。其核心部件为蜡封的酸液微囊,如图7所示,该微囊采用50μm厚度蜡质硅胶(熔融温度43℃),在70℃下缓慢滴加混合甲磺酸制备而成,冷却后形成包含甲磺酸微囊的硅胶层。将该酸液微囊胶层贴装到器件表面之前,额外旋涂一层15μm厚度的硅树脂作为保护层。器件通过特定的加热电阻发热触发自毁功能,在加热到55℃以上时蜡封彻底融化,释放酸液腐蚀镁材质电路;环状聚苯二醛(cPPA)材料在酸性条件下解聚合为邻苯二甲醛(o-PA),作为衬底材料可以实现器件的彻底分解。

图7 含有酸性微囊的自毁器件[18]

采用化学腐蚀实现器件完全破坏是最为经济简便的方法之一,这种类型的毁伤器件采用对温度敏感的可降解聚合物材料用作腐蚀剂的包封,可应用于特定类型电子器件。聚合物材料的降解温度过低时会限制器件的工作温度,而聚合物材料的降解温度过高又对内置加热结构和封装工艺提出苛刻要求。并且,高分子聚合物材料和化学腐蚀剂在长期保存下难以保证性质的稳定性,使用中难免存在安全隐患。

2.4 含能材料热毁伤

半导体桥、纳米含能膜等含能剂材料是传统火工品微型化的延伸,近年来得到了快速的研究发展。传统火工品是指使用火药、炸药,在一定外界刺激下产生燃烧、爆炸、做机械功的一次性器件或装置。常规武器弹药的点火、弹道修正,航天器、卫星的姿态控制、解锁分离等功能的实现均离不开火工品。虽然传统火工品也用于无法回收武器弹药的销毁工作,但涉及电子器件、微型芯片的自毁时,面临着封装尺寸过大问题和安全隐患,而且面对微小尺寸目标难以实现精准毁伤[19]。含能材料即可作为火药炸药装置的引燃部件,因其本身放热特性也可直接作用于微型目标,并且相比其他方法,含能材料毁伤过程更为猛烈、迅速。

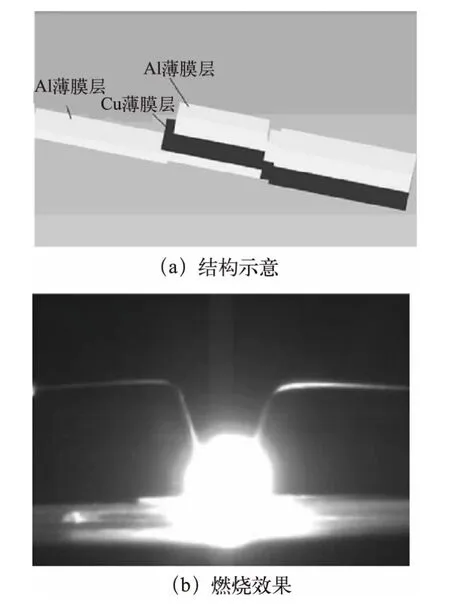

这类含能剂的原理是基于自蔓延反应,其特点是通过必要的外部供能引起局部化学反应,该反应在体系自身放热支持下形成传递,最终蔓延至整体,最典型的即是铝热反应。南京理工大学自2004年以来开展了Zr/CuO、Mg/CuO、Al/CuO等体系复合薄膜材料的制备,并对其反应动力学、爆炸性能进行了深入对比。2010年,朱朋等在Al/CuO体系基础上提出了一种介电式复合薄膜点火桥[20],如图8所示。该点火桥由Al/CuO/Al薄膜层构成,通过磁控溅射工艺制备,面积可达到毫米级。点火桥由金属Al层作为电极,CuO薄膜作为桥体的电介质层,通过调控CuO薄膜厚度可以改变点火桥的电阻值,从而影响点火供能,通过60 V直流电压可以激发。而当设计值为0.8μm/1.0μm/0.8μm时反应放热达到最高,温度达到2500 K。该设计实现了含能薄膜结构的微型化,并取得了良好的放热效果,但激发条件相对苛刻,集成到电路中具有一定难度。

图8 Al/CuO半导体桥相关研究[20]

根据已有报道,自蔓延含能材料体系包括Al/CuO、Al/MoOx、Al/Bi2O3、Al/Fe2O3、Mg/CuO、Mg/MnO、Al/CuPc、Al/Ni、Al/NiCo2O4、Al/Co3O4等。对于自蔓延薄膜材料,其原子的扩散主要发生在垂直于层的方向上,而热扩散发生在平行于层的方向上,因此自蔓延的反应活性、传播速度取决于薄膜的层间结构。图卢兹大学的BAHRAMI等对Al/CuO磁控溅射的单层沉积厚度进行调控,制成周期型结构的多层膜[21],如图9所示。研究发现放热量随着沉积厚度的减小而提升,同时触发温度进一步降低,自蔓延反应速率得到提高,厚度150 nm的多层膜结构燃烧速率可达到80 m/s。

图9 Al/CuO周期性多层膜结构[21]

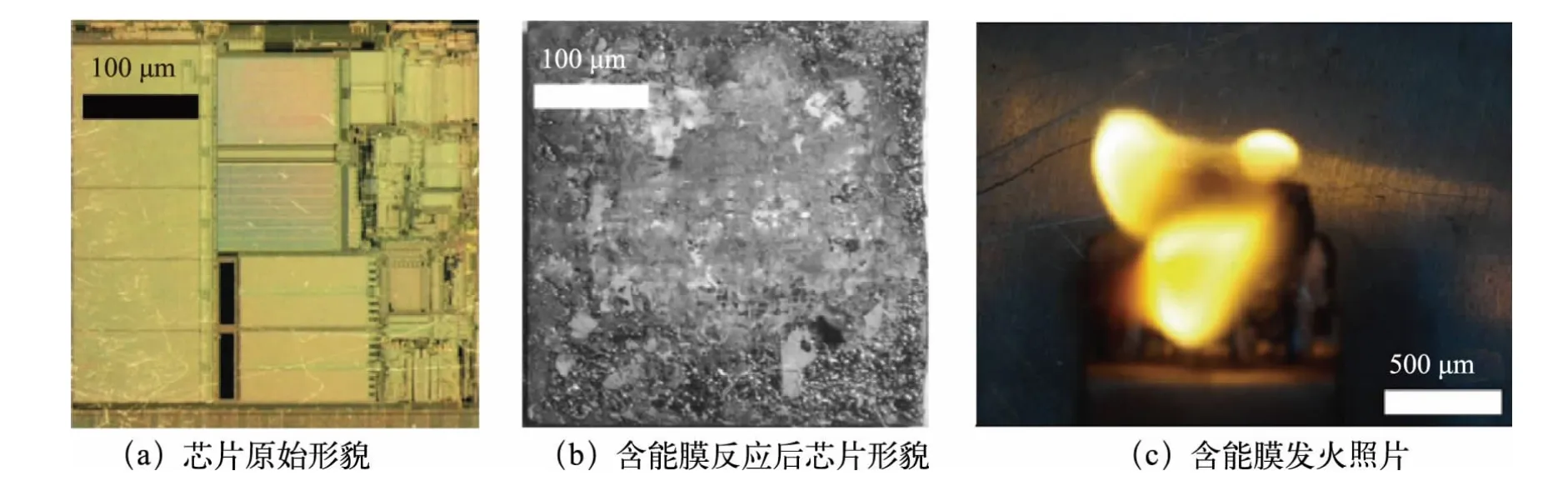

采用纳米线、纳米微球等微结构有利于提高体系材料的接触面积,进一步提高含能剂的反应活性。2013年犹他大学PANDEY等公布了一种铝热含能剂的旋涂制备方法[22]。该方法将直径小于100 nm的氧化铜、铝纳米颗粒表面活性化后,经过充分超声混合、自组装形成铝热含能剂。为了降低触发点、提高可燃性,混合剂中可以添加一定配比的汽油。随后利用旋涂方法在目标电路上制备了0.5 mm厚度的含能膜。该铝热剂的理论放热温度达到3700 K,通过电火花装置引燃后,毫米级尺寸的含能膜在数秒内完成反应,并可以观察到明显的燃烧反应过程,预置的电路结构被完全烧毁。在后续的研究中,该团队进一步优化了含能膜性能与自毁器件工艺流程[23],器件毁伤时间进一步缩短到1 s以内,如图10所示。该方法相比磁控溅射生长多层膜的方法更为快捷,且适用于大面积的涂覆制备。但同时,该方法存在金属颗粒散落的隐患,一旦接触芯片或封装的线路会引起短路等失效问题。

图10 犹他大学旋涂制备铝热含能剂的应用效果[23]

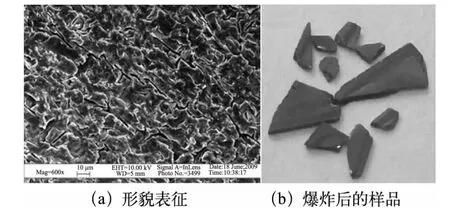

除了基于自蔓延原理的材料体系,多孔硅具有高比表面积与高表面活性,还原性质较强,被氧化时可以大量放热,因此可以直接利用硅衬底材料制备含能材料。南京理工大学王守旭等采用电化学双槽腐蚀法在P型单晶硅片上生长100μm多孔硅薄膜层后,在高氯酸盐溶液中通过超声强化填充制备的多孔硅含能芯片[24],在450℃下可发生猛烈爆炸,如图11所示。

图11 多孔硅含能芯片应用[24]

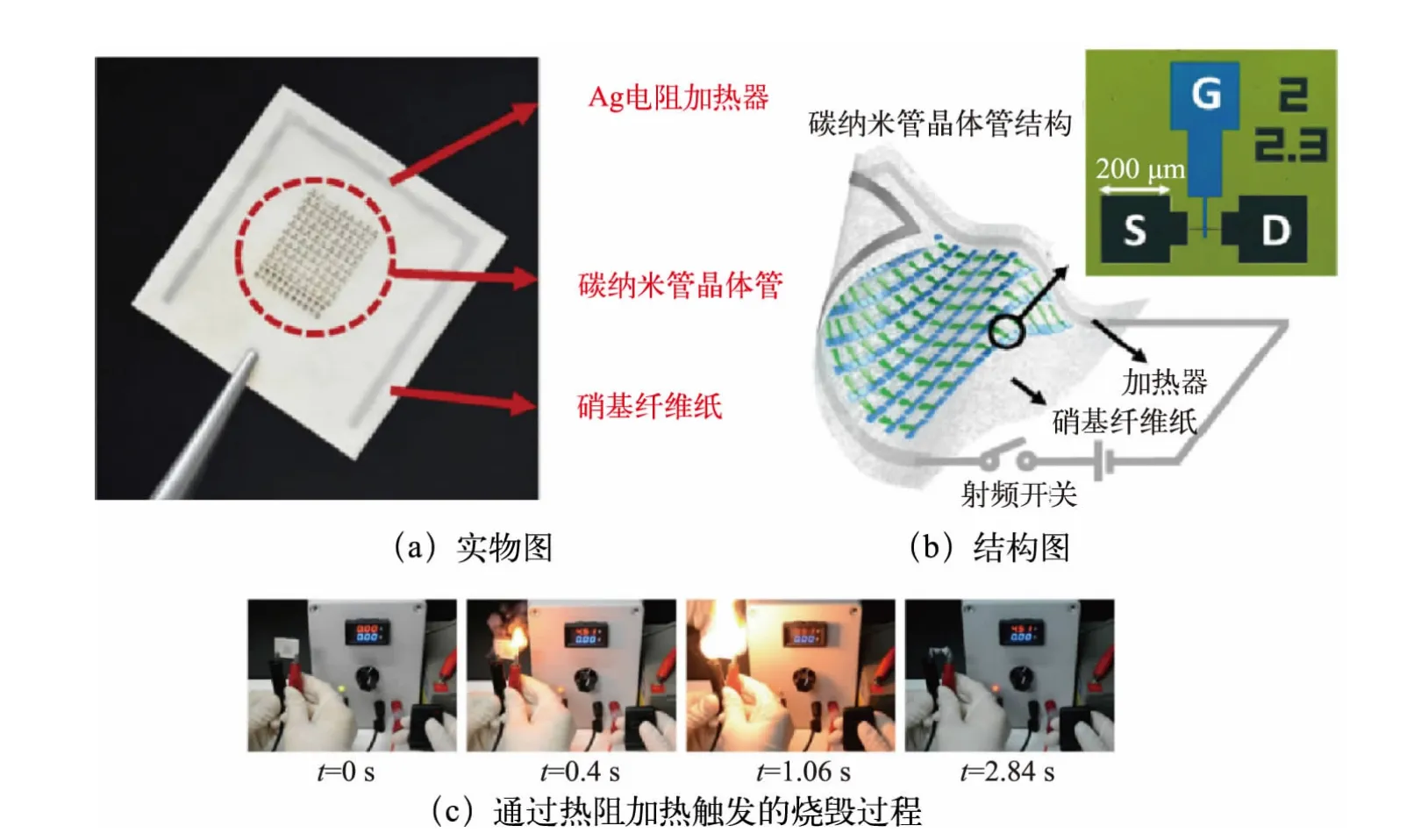

2016年,韩国国民大学YOON等另辟蹊径,采用硝基纤维纸作为衬底材料、碳纳米管作为晶体管制备了一种热触发可降解器件[25]。纸质衬底本可用于柔性电子器件,利用其可燃性质又可实现器件降解。器件结构如图12所示,在硝化纤维纸上分别采用等离子增强化学气相沉积(PECVD)制备图形化氧化硅绝缘层,采用原子层沉积(ALD)制备栅氧层,通过碳纳米管打印形成顶栅型晶体管阵列。触发通过衬底背面的银电阻加热器实现,当加热到250℃时,衬底被引燃,在数秒内完成燃烧降解。相比爆炸型多孔硅技术,纸质材料燃烧相对安全可控,并能够实现器件的完全降解,几乎不剩残渣;相比溶解型降解,该方法更为快捷,在数秒内即可实现功能。

图12 基于硝基纤维纸、碳纳米管材料的可降解器件[25]

微型化的火工品可用于电路结构的精准爆破,其触发条件相对单一,通常采用高压或电火花方式触发。由于其放热性能与微观结构息息相关,为保证器件正常使用、减小安全隐患,合适的材料体系和高效的放热结构是开发的关键。

采用上述几种毁伤手段的器件,若仅采用温度、震动等被动触发机制,可应对的情况有限,同时会限制器件本身的使用环境,使器件可靠性大大降低。为此,通常需要配备相应的控制系统,具备无线通信、监测传感等功能,既能被动应对使用情景,也能主动触发销毁功能。传统火工品自毁技术采用机械方法,即钟表定时系统触发火工品实现器件自毁。分立电子元件自毁技术,是通过大电容充放电过程控制时间,但响应时间长,同样存在可靠性问题。在分立电子元件的基础上,专用集成电路和微处理器逐步发展并成为控制系统的主流[26],具有体积小、可植入、可程序化等特点,并逐步向智能化趋势发展。监测控制系统中包含不同类型的传感器,从电学[27-28]、机械[29]、温度[30]、光学[31]等角度判断器件是否处于异常工作状态,例如暴力拆卸时的外力施加和非法烘烤温度、管壳被打开时的光照都可作为触发信号;在独立电源系统支持下,即使器件断电,控制系统仍可以进行内部扫频监控并发出自毁指令。用于控制自毁的监测系统设计将会愈加复杂化,功能愈加多元化,以应对电子器件在多种使用场景下的安全隐患。

3 结束语

本文阐述了当前可追踪的几种不同类别的电子器件自毁技术,用以实现彻底的信息安全防护,包括在器件上增加额外化学腐蚀部件、含能发火部件,基于硅基集成工艺的应力放大结构,以及通过材料降解实现的瞬态电子器件等。

化学腐蚀方法利用腐蚀剂对电路或衬底的接触反应毁坏器件,原理最为简单。其工艺关键是引入隔离腔体,既要保证电路正常工作时不受影响,同时自毁指令触发时又能快速释放腐蚀剂。该方法理论上适用于大部分器件,但腔体工艺相对复杂,且采用的高分子聚合物材料和化学腐蚀剂难以实现长期稳定保存,使用安全隐患和器件可靠性需要评估。

含能材料是传统火工品微型化的延伸,直接作用于微型目标,其毁伤过程相比化学腐蚀更为猛烈、迅速。含能材料的放热性能与材料体系、微观结构息息相关,为保证器件正常使用、减小安全隐患,合适的材料体系和高效的放热结构是开发的关键。其中,自蔓延含能薄膜相比粉末含能剂、活化多孔硅等方式性能更容易调控,适用性更强。考虑触发条件采用高压或电火花方式,在集成中需要额外的供电模块。

应力破坏方法是在衬底或基板引入特定的应变结构,在温度驱使或水汽吸收条件下,利用放大的应力破坏器件。这种方式与传统工艺基本兼容,且不需要额外引入腐蚀、爆炸的部件,安全隐患非常低。但为实现高破坏精度和响应速度,微结构设计和工艺实现过程相对复杂。

瞬态电子方法是采用可降解材料构造器件的衬底或电路结构,在温度、湿度甚至光照等条件下发生降解、使器件消灭的方法。这种方式高度依赖于微纳材料科学与先进加工手段,与传统集成工艺难以兼容,当前器件集成度较低、功能单一,且在时效性上远不如前几种破坏方式。但该领域研究方兴未艾,且与柔性电子、生物医学等方向高度重合,具有长远的发展意义。

当前发展的几种器件毁伤技术各有其适用特点,为应对多种复杂使用情形自毁控制系统也向着智能化不断提升完善。发展高可靠、快速响应、低安全隐患的电子器件自毁技术,是实现电子信息安全防护的根本手段;从长远来看,也是对国外元器件工艺力量保持追赶步伐、甚至实现赶超的重要举措之一。