0.25μm掩模制造中激光直写参数的优化研究

袁卓颖,华卫群,刘 浩

(1.中电国基南方集团有限公司,南京 211153;2.无锡中微掩模电子有限公司,江苏无锡 214035)

1 引言

激光直写系统是由计算机控制高精度聚焦激光束,按照设计图形在涂有光致抗蚀剂的掩模版上扫描曝光,最终把设计图形直接转移到掩模上[1]。作为掩模制作的第一环节也是最重要的环节之一,激光直写的质量直接影响掩模条宽(CD)均匀性[2-4]。较差的CD均匀性在密度较高的图形中很容易使得掩模中线与线之间的间距变小,因为掩摸中的图形实际上就是晶圆制造的芯片中的线路,这种粗细不一致的线路容易造成短路或断路,影响晶圆质量,导致晶圆制造困难。

影响激光直写CD均匀性的主要参数有束斑剂量、焦距、每束光的剂量、光束一致性以及拼接等。本文主要从激光直写的原理出发,研究激光直写参数与CD之间的关系,分析激光直写参数对CD均匀性影响的机理,探索出激光直写参数的设置和调节方法,为今后的科研生产提供依据,保障掩模的品质。

2 激光直写工艺参数研究

2.1 激光直写工艺介绍

激光直写系统是制作衍射光学元件的重要设备之一。激光直写制作衍射光学元件时,元件的线形对元件的效率起着重要的作用。线条的面形由曝光量分布来决定,而曝光量分布又依赖于焦斑的光强分布。在投影光刻印系统中,因为曝光量分布曲线和光强分布曲线是相同的,所以当分析线条的线形时,常常用焦斑的光强分布代替抗蚀剂中的曝光量分布。然而在单点激光直接写入系统中,光强分布和曝光量分布之间有差别,而且这种差别将带来线形误差。

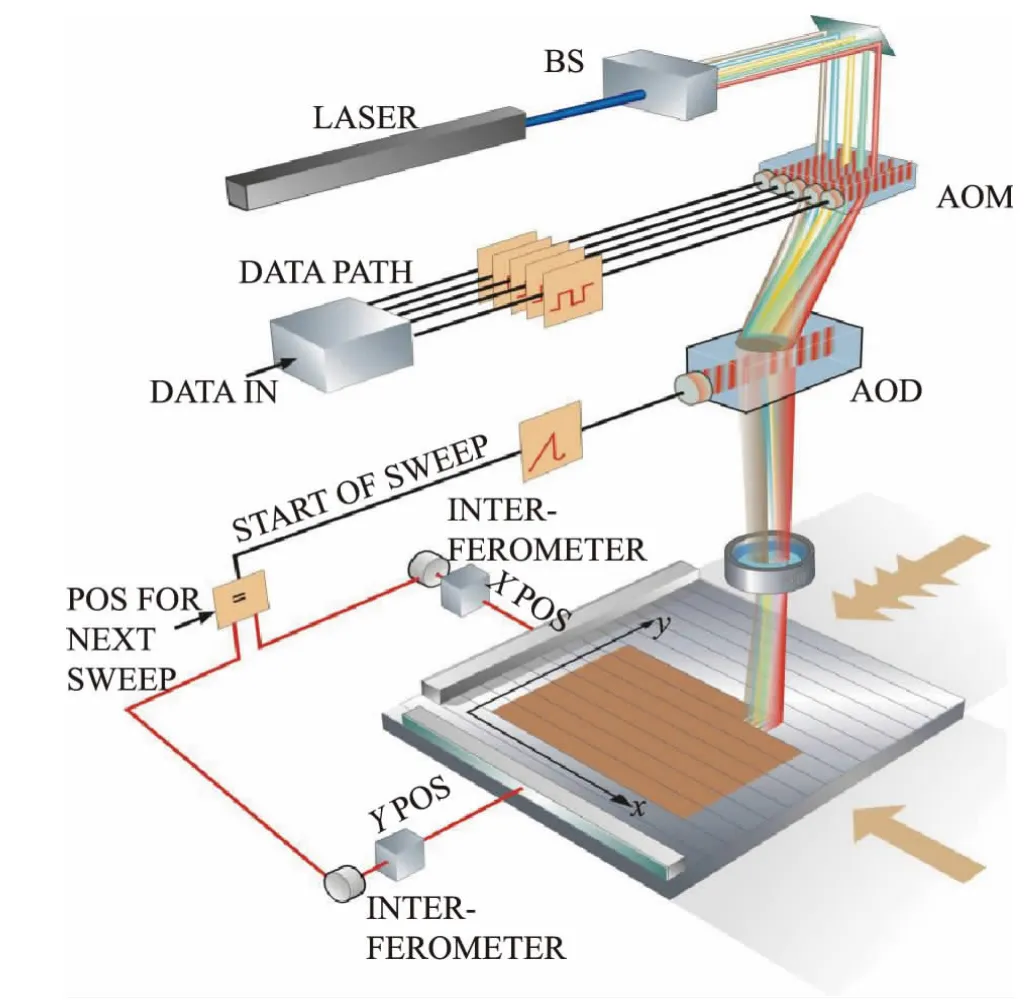

本试验所采用的曝光设备为瑞典Micronic公司的Omega6600,其主要组成部分由设备主机、伺服机、主镭射系统、定位系统、冷却系统、操作系统等组成。激光束由主镭射系统提供,经过十多个棱镜组成的光路系统形成可调节的5束光(分别称之为Beam1、Beam2、Beam3、Beam4、Beam5),由5束光组成的束斑投射到基板表面,再通过工业计算机根据图形数据控制光路的开关以及工件台的移动,最终达到曝光出想要的图形的目的,激光直写原理图如图1所示。

图1 激光直写原理图

2.2 研究设备与材料

研究使用的设备有激光直写设备(型号Omega6600,瑞典Micronic公司),显影设备(型号Masktrack,德国Hamatec公司),湿法蚀刻机(型号HMP,德国Hamatec公司),条宽量测仪(型号MT270,美国KLA-Tencor公司),套准量测仪(型号IPRO2,德国Leica公司);试验使用材料为二元掩模版(型号SBNB-6025-1T-THMR IP3500-M(A),韩国S&S TECH公司)。

2.3 研究方案

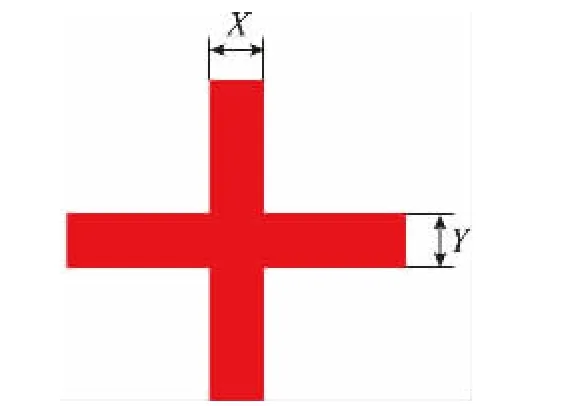

在掩模版上设计线宽分别为1μm、1.5μm、2μm、3μm、4μm的十字图形,量测十字的X和Y方向的CD,CD量测图形如图2所示,分析CD与束斑剂量、焦距、每束光的剂量、光束一致性以及拼接的关系,探索出激光直写对CD均匀性影响的机理,从而得到激光直写参数的设置和调节方法。

图2 CD量测图形

3 激光直写参数对激光直写质量的影响

激光直写工艺参数主要包括束斑剂量、焦距、每束光的剂量、光束一致性以及拼接等。根据经验,束斑剂量和焦距的变动会引起其他参数的变化,所以需优先研究束斑剂量和焦距对CD的影响,确定好束斑剂量和焦距的参数后再研究其他参数对CD均匀性的影响。

3.1 束斑剂量和焦距对CD均匀性的影响

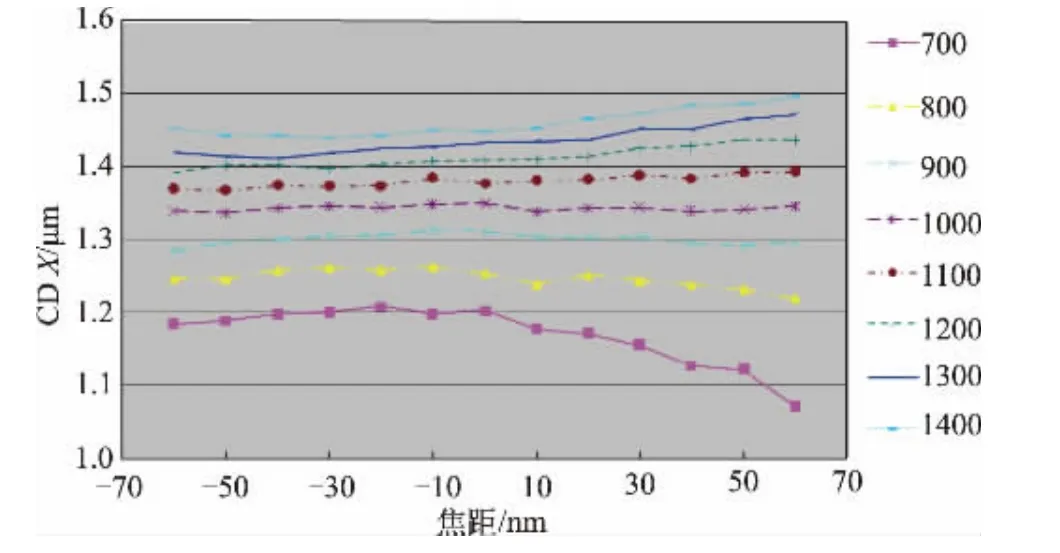

图3为不同束斑剂量随着焦距波动的CD变化情况,可得出束斑剂量、焦距、CD三者的关系。

图3 束斑剂量、焦距对CD的影响

焦距的波动会引起CD的变化,导致CD均匀性较差,但是在某些束斑剂量下焦距的变化几乎不会引起CD的变化,从图3中可以看到当束斑剂量为1000时对应的CD波动最小,该束斑剂量为最优剂量,当选择此束斑剂量时CD均匀性最好。另外,由图3趋势可以看出,焦距向负方向移动30 nm时,该点周围的CD波动最小,因此焦距应向负方向补偿30 nm,才能得到较好的CD均匀性。

3.2 光束剂量对CD均匀性的影响

在2.1节中提到本试验中的激光直写设备使用的激光束是由5束光组成的,CD均匀性不仅与束斑的剂量有关,还与每束光本身的剂量有关,光束剂量之间的不平衡会导致线条粗细不一,从而导致CD均匀性较差。图4为使用最优束斑剂量和焦距补偿后单一光束曝光得到的CD情况。

图4 5束光之间的差异

从图4中可以看出5束光之间的CD均匀性达到60 nm,但是单束光内的CD均匀性全部小于40 nm,因此如果将5束光之间的差异降至最低,可以极大地优化CD的均匀性。光束Beam1的CD比Beam2、Beam3、Beam4和Beam5都 要 小,Beam2、Beam3、Beam4和Beam5之间的CD变化区间较为一致,因此将Beam1的剂量增加1.5%,保证5束光之间的CD区间一致,提升CD均匀性。

3.3 光束之间一致性对CD均匀性的影响

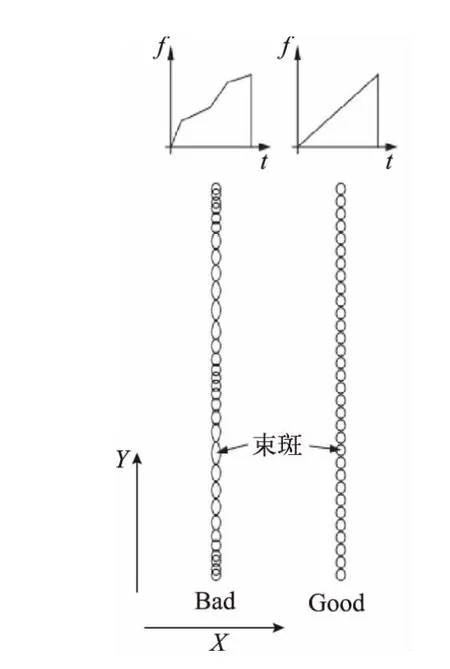

图5为5束光出现的两种情况,当5束光同时出现时,5束光几乎在一条直线上,曝光出来的横条纹(Sweep)粗糙度较好,CD均匀性较好;5束光之间有延迟时,曝光出来的横条纹边缘粗糙度较差,导致CD均匀性较差。

图5 5束光出现的两种情况

从图5可以看出,当5束光出现不一致,曝光出来的线条不是笔直的,从而导致线边粗糙,CD均匀性较差。当出现这种情况后,以5束光中Beam5做基准,修正其他4束光对它的偏差,使5束光保持一致,5束光之间的差修正见表1。

表1 5束光之间的差修正

表1以Beam5做基准,对于光束一致性进行调整,Beam1需调34.93 nm,Beam2需调13.55 nm,Beam3需调4.61 nm,Beam4需调3.63 nm。

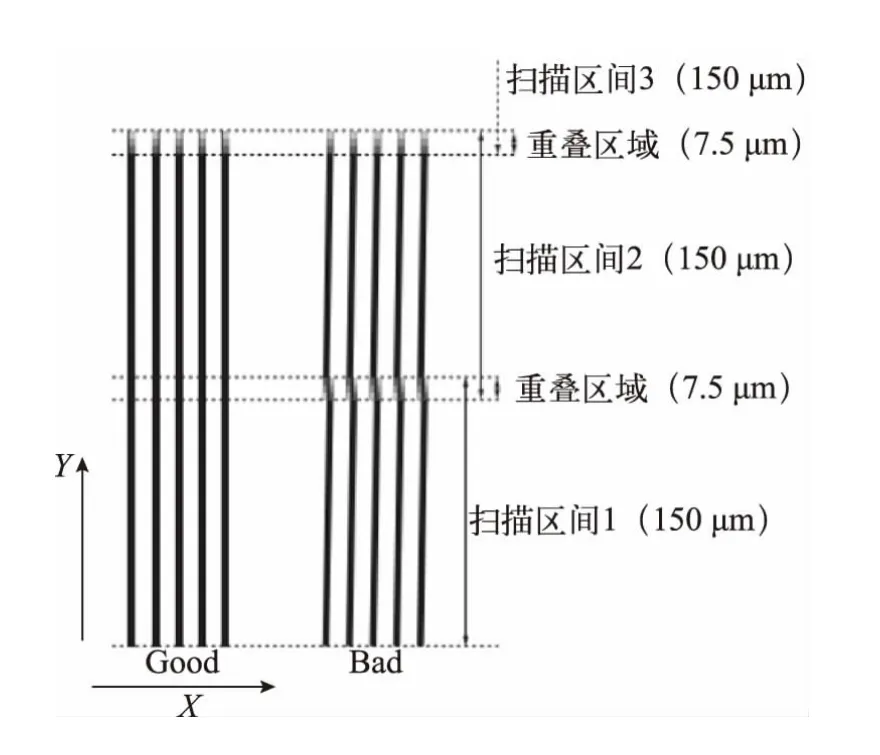

3.4 拼接对CD均匀性的影响

激光直写的图形由一个个激光束(束斑)拼接而成,拼接的好坏直接影响CD的质量。激光束拼接较差主要是由于束斑大小不均匀、束斑位置不均匀导致,使得曝光的线条歪歪扭扭,CD均匀性较差。另外,由于束斑是由很多的横条纹组成,所以横条纹的大小也会影响拼接的好坏。

图6和图7分别为直写过程中束斑大小对CD影响的原理和实际情况,束斑大小不一致导致CD均匀性较差,需要通过调整能量保证每个束斑大小一致。

图6 束斑大小影响激光直写的原理

图7 束斑大小对CD的实际影响

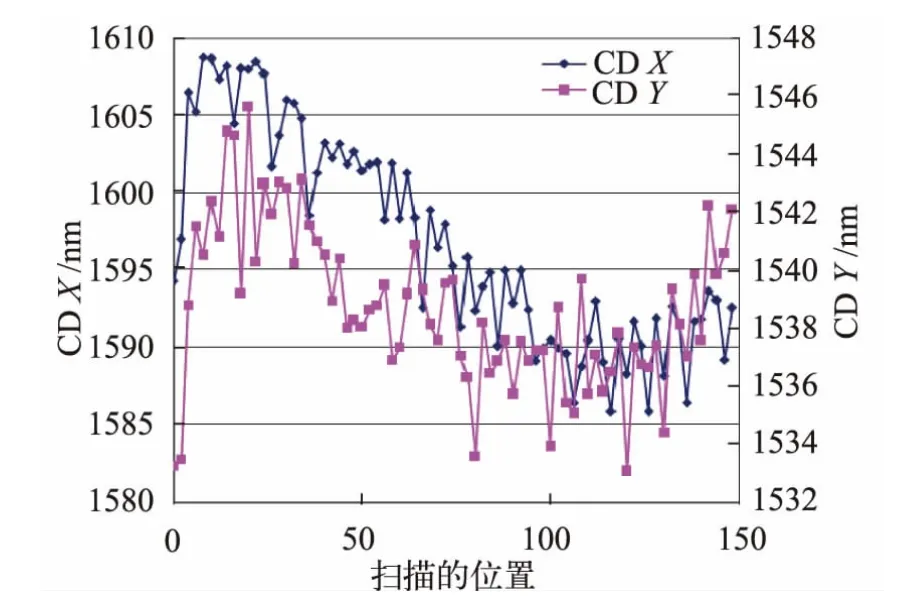

理想情况是,在激光直写过程中X和Y的CD偏差都为零,不存在持续变大或变小的情况,保证束斑间的大小均匀。但是,如图7所示,X和Y是处于一个负斜坡,CD X大约从1608 nm开始,到1586 nm结束,CD X持续变小,波动大约在22 nm,CD Y波动大约在13 nm。而可接受的CD偏差要求不大于20 nm,所以CD Y是正常的,CD X偏大,需要通过调整X方向的能量,使波动能够小于20 nm。

图8和图9分别为直写过程中束斑位置对CD影响的原理和实际情况,束斑位置不一致导致CD均匀性较差,需要通过调整束斑扫描的位置保证每个束斑都能均匀排布。

图8 束斑位置影响激光直写的原理

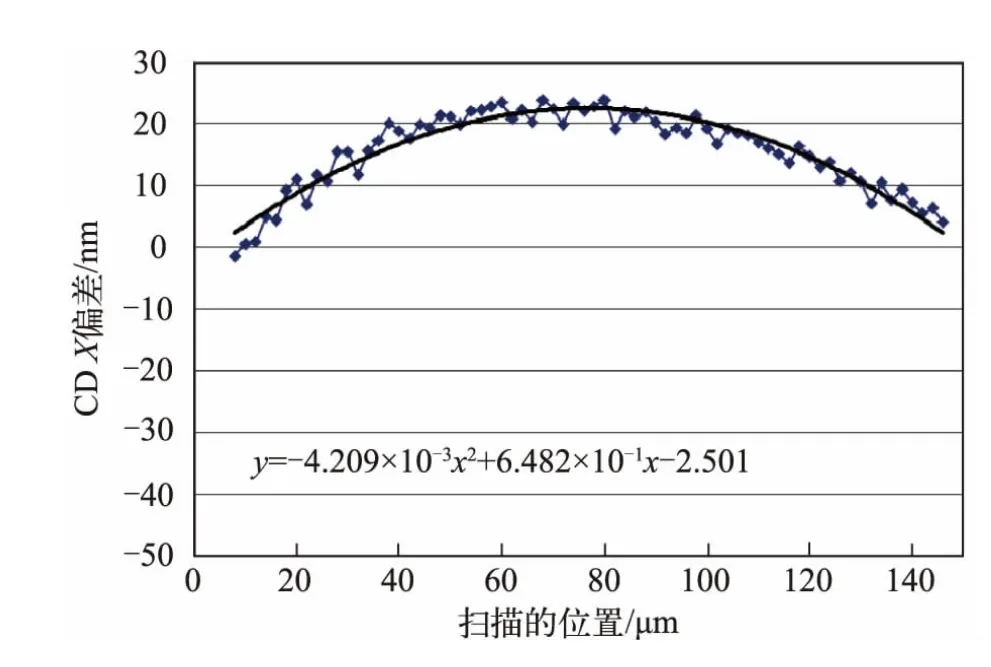

理想情况同能量斜率一样,在激光直写过程中X和Y的CD偏差都为零,保证束斑间的距离一致。但是,如图9所示,X位置偏差波动大约为35 nm,Y位置偏差波动大约为23 nm,而可接受的波动偏差为10 nm,因此X和Y的位置都需要调整,直至小于10 nm,调整的位置称之为线性斜率。

图9 束斑位置对CD的实际影响

图10和图11分别为直写过程中Sweep大小对CD影响的原理和实际情况,Sweep大小不一导致CD均匀性较差,需要通过调整Sweep的大小保证Sweep之间无偏移。

图10 Sweep大小影响激光直写的原理

图11 Sweep大小对CD的实际影响

Sweep大小的理想情况是,各Sweep大小一致,X、Y方向都无差异。但实际情况如图11所示,以X方向为例,负方向越大表明Sweep越长,正方向越大表明Sweep越短,无论太长还是太短,对拼接影响都不好,图11中正方向已经超过20 nm,而可接受的范围为±15 nm,因此Sweep X方向最少要增大5 nm。如图10,Sweep大小正好与Sweep大小不一致的两种情况对比,当Sweep大小相差较大时会造成线条不再笔直的情况,从而导致CD均匀性较差。

4 结论

通过集成电路掩模试验,研究发现为了在掩模版上制作出较好的CD均匀性产品,激光直写工艺需选择随焦距变化CD波动最小的束斑剂量和对CD影响最小的焦距。当调节好束斑剂量和焦距后,以某一光束作为基准,将其他光束的剂量调节至制作的CD值与基准值一致,从而保证光束之间的平衡性;再将所有光束调节至每束光同时出现,确保光束几乎出现在同一直线上,保证光束的一致性;最后将束斑的大小调节至CD偏差20 nm以内,束斑的位置调节至CD偏差10 nm以内,Sweep的大小调节至CD偏差±15 nm以内,从而保障激光直写设备制作的产品具有良好的CD均匀性。

随着CD的不断变小,图形越来越密集,制程控制越来越复杂,只有通过合适的控制方法才能保证产品质量,从而保障生产的持续稳定。