“海胆状”Fe-Cu-Ni合金催化剂制备及析氧性能

卢 超,李明明,刘小楠,陈祥杰,吴婧静,吴小强

(1.成都大学 机械工程学院,四川 成都 610106;2.四川轻化工大学 化学工程学院,四川 自贡 643002)

0 引 言

随着经济社会的高速发展,环境污染和能源短缺问题日益突显,研究新型清洁能源成为全球的热点[1-3].氧元素在地球中的储量极高,其质量丰度为地球总质量的48.6%,是一种可持续应用的廉价的地球资源.在新能源快速发展的今天,氧气资源的应用已成为产业链的上层需求,尤其是在氢氧燃料电池、空气燃料电池和有机燃料电池等领域的应用更为广泛[4-6].电解水制氧是获取氧气最为便捷和有效的方法之一,该方法通过直接电解水可以快速获得纯度较高的氧气,但其受限于析氧反应(OER)四电子过程的缓慢动力学特征(约0.402 VRHE),电解水的反应效率低、成本较高[7].析氧反应是电解水制氧的一个重要化学反应,其反应速率直接决定电解水制氧的发展前景.提高高性能析氧催化剂的催化活性和耐久性,降低析氧过电位从而降低制氧成本是电解水领域的研究热点.研究表明,RuO2和IrO2具有优异的OER催化性能,但因其储量低、价格高,难以支撑商业化的大规模应用.因此,开发价格低廉、OER性能优良的新型催化剂是提高制氧效率、降低生产成本的关键[7-8].

Fe、Co和Ni等过渡金属元素储量丰富,具有良好的OER活性和稳定性,已受到学界的密切关注[8-10].近年来,Ni基合金、氧化物、羟基氧化物和磷化物等被发现具有超越RuO2和IrO2的优良OER催化性能[11-14],尤其是利用其合金化调控作用,降低析氧反应过电位,提升催化剂OER活性和稳定性机制的提出,对Ni基和非贵金属OER催化剂的发展具有重要意义[14-15].Ni-Cu是一种具有极高协同效应和电子效应的合金材料,故其常用于催化小分子反应.Gautam等[16]采用电沉积法制备了一种Ni52Cu48合金,通过组分调控,该合金呈现出优异的OER活性,其OER起始电位低至1.28 VRHE,其过电位仅为150 mV(I=10 mA/cm2).同时,经对比研究发现,Ni-Fe、Ni-Co和Ni-Mn等催化剂亦具有相同的活性.Louie等[17]对Ni-Fe合金的催化活性展开了进一步研究,发现Fe原子掺杂对Ni-Fe合金中Ni原子的OER催化活性具有协同增强作用,当Ni-Fe中的Fe 含量为40%时,其协同增强作用最强,为纯Ni和纯Fe的100~1000倍.当前,关于Ni-Cu和Ni-Fe的报道较多,可以预见,当在Ni-Cu合金中引入Fe元素形成Fe-Cu-Ni合金,将会促进Ni活性中心OER性能的有效提升.遗憾的是,目前还未见Cu和Fe共同调控Ni基合金OER性能的相关报道.

本研究采用快速I-t电沉积法制备了一种海胆状Fe-Cu-Ni纳米合金材料,并研究了Cu、Fe掺杂对Ni基合金OER性能的调控作用机制.通过XRD、SEM和TEM分析结果表明,该材料合金化程度较高,其纳米颗粒尺寸为100~200 nm,合金化作用使得Fe-Cu-Ni合金的Ni(111)衍射峰位蓝移.电化学对比分析结果表明,合金化作用对OER性能调控作用明显,当Fe∶Cu∶Ni为1∶4∶5时,其OER过电位大幅降低(230 mV),塔菲尔斜率为99.9 mV/dec,活性达到3.781 mA/cm2.同时,该合金还具有极高的耐久性,经过25 000 s长时间工作后,其催化活性为0.507 mA/cm2.上述研究表明,三元合金的调控可更直接有效地提升Ni活性中心的OER活性,对三元合金电催化性能的调控具有借鉴意义.

1 材料与仪器

1.1 材 料

实验所用材料包括:三氯化铁(FeCl3,99.9%,分析纯),上海三浦化工有限公司;三水合硝酸铜(Cu(NO3)2·3H2O,99.9%,分析纯)、六水合氯化镍(NiCl2·6H2O,99.99%,分析纯)、氢氧化钾(KOH,99.9%,分析纯),成都科龙化工试剂厂;氧化铝抛光粉(0.2 μm),上海楚兮实业有限公司.

1.2 仪 器

实验所用设备与仪器包括:电子天平(梅特勒—托利多仪器(上海)有限公司),超纯水机(四川优普超纯科技有限公司),CHI660E电化学工作站(上海辰华仪器有限公司),DX-2700型X射线衍射仪(丹东浩元仪器有限公司),FEI Inspect F50场发射扫描电子显微镜(赛默飞世尔科技公司),JEM-2100型透射电子显微镜(日本电子株式会社),KQ-400KDE型高功率数控超声波清洗器(昆山市超声仪器有限公司).

2 实验方法

2.1 材料制备

采用0.2 μm的氧化铝粉对电沉积基底(玻碳片,GC)进行机械抛光10 min,再用去离子水超声洗涤10 min,将洗净后的GC置于真空干燥箱中干燥10 min,将处理后的GC取出,备用.

称取32.442 mg FeCl3、193.28 mg Cu(NO3)2·3H2O和237.69 mg NiCl2·6H2O加入10 mL去离子水中,配制成电沉积前驱液.将前驱液置于超声清洗器中分散均匀后,再通入氮气30 min去除溶液中的氧气,以防止沉积合金时纳米颗粒表面氧化.

采用标准的三电极体系对前驱液进行I-t沉积,其参比电极为汞/氧化汞电极、对电极为铂片电极、工作电极为上述的GC.I-t沉积参数设置如下:初始电压为-0.7 VHg/HgO,沉积时间为6 min,灵敏度为1×10-2,取样间隔时间为1 s.待沉积结束后,迅速将工作电极取下并置于10 mL去离子水和5 mL无水乙醇混合溶液中浸泡5 min,取出后用氮气吹干.上述实验均在标准压力和室温条件下进行.

2.2 电化学性能测试

2.2.1 线性扫描伏安法

采用线性伏安法(LSV)测定Fe-Cu-Ni纳米合金催化剂的OER活性,对比各样品的起始电位、过电位和塔菲尔斜率等OER活性描述符.线性扫描测试电位范围为0~0.8 VHg/HgO,扫描速度为10 mV/s,测试电位VRHE=VHg/HgO+0.0591*(pH)(V)+0.098(V).相对于标准氢电极电势(RHE)进行校正,式中,VHg/HgO为实测电位,0.098 V为室温下汞/氧化汞电极的标准电极电势.

2.2.2 电化学活性面积

采用循环伏安法(CV)对Fe-Cu-Ni纳米合金催化剂的电化学表面积(ECSA)进行评价,即根据双电层电容(Cdl)计算Fe-Cu-Ni纳米合金催化剂的ECSA值.如式(1)所示,本实验的CV测试区间为-0.26~-0.14 V,扫描速率分别为100、80、60 mV/s.

ECSA=Cdl/Cs

(1)

式中,Cdl为双电层电容,Cs为单位电化学活性面积的镍基材料在0.1 mol/L KOH溶液中的比活性(碱性溶液中Cs一般取0.022~0.130 mF/cm2,对于镍基材料取0.04 mF/cm2)[18].

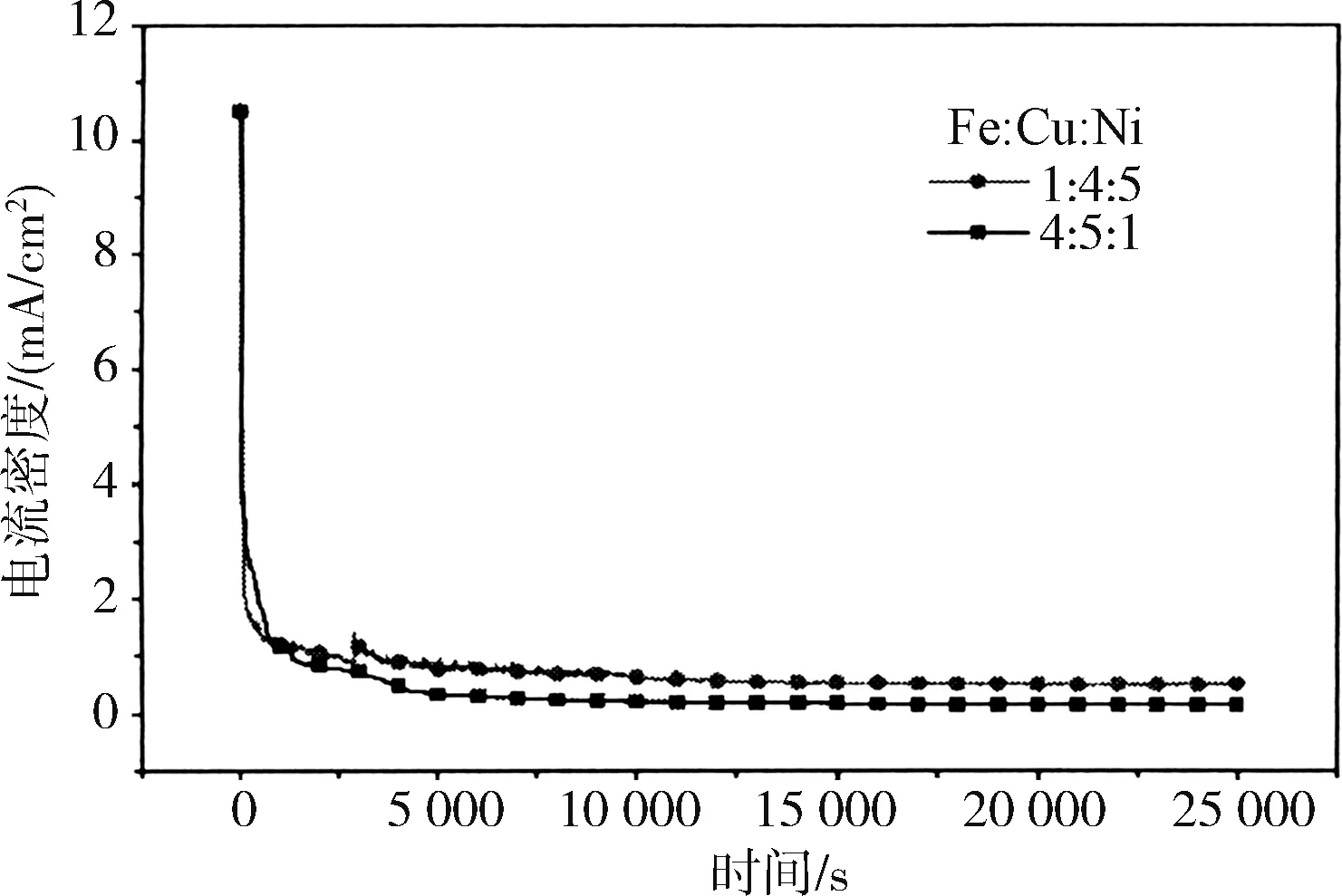

2.2.3 耐久性测试

采用电流时间(I-t)曲线测试Fe-Cu-Ni纳米合金催化剂的耐久性,其测试溶液为N2饱和的1 mol/L KOH溶液,测试时间为25 000 s,起始电位为0.8 V,扫描速度为10 mV/s,采样间隔为0.1 s,灵敏度为1×10-3.

2.3 物性表征

经电沉积的GC,清洗去除表面盐溶液离子,并用氮气吹干后,进行物相分析.步进角度为0.06°,采样时间为0.5 s,管电压为40 kV,管电流为30 mA,扫描范围为10°~90°.对上述样品进行SEM形貌观察后,将Fe-Cu-Ni纳米合金催化剂从GC上刮下并在无水乙醇中用超声波清洗器超声5 min,使纳米合金催化剂充分溶解分散于无水乙醇中,将Fe-Cu-Ni纳米合金催化剂的悬浊液滴在铜微珊上,在透射电子显微镜中进行高倍形貌观察.

3 结果与讨论

将电沉积所得Fe-Cu-Ni催化剂清洗干燥后进行原位XRD分析,其衍射图谱如图1所示.

从图1可看出,Fe-Cu-Ni合金的衍射图谱分别在43.7°、50.9°、74.9°呈现出明显的特征衍射峰,与标准PDF卡比对结果显示其分别对应04-007-9781卡片的(111)、(200)和(220)特征晶面,表明电沉积作用使得Fe,Cu和Ni共沉积形成了成分较为均一的Fe0.1Cu0.4Ni0.5合金材料.需要说明的是,图1中22.4°左右的宽峰属于GC基底的衍射峰.

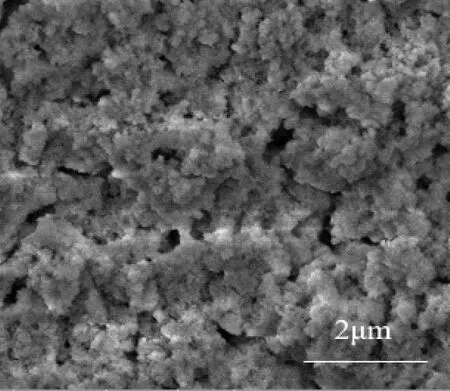

图2(a)为Fe-Cu-Ni合金的扫描电镜(SEM)照片.如图2(a)所示,在20 000倍视场下,该合金材料呈现出疏松多孔的峰窝状结构,其孔洞尺寸在100~200 nm之间,这种孔洞的形成有助于提升催化剂的比表面积和透气性,有利于产生新的O2扩散至溶液中.图2(b)为Fe-Cu-Ni纳米合金催化剂的透射电镜(TEM)图片.如图2(b)所示的电沉积过程中,金属阳离子在GC表面定向快速生长形成了“海胆状”枝晶结构,其粒径尺寸约为100~200 nm之间.这种海胆状的独特结构有利于增加催化剂孔隙率和形成催化中心,对增强材料活性、提高材料使用率具有重要意义.

(a)Fe0.1Cu0.4Ni0.5合金的SEM图

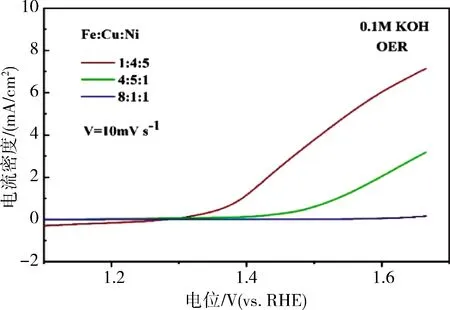

图3(a)为样品在0.1 mol/L KOH碱性溶液中以10 mV/s的扫描速率所测得的LSV线性扫描图谱.如图3(a)所示,随着元素成分的变化,其LSV曲线呈规律性变化.成分为8∶1∶1的合金具有最小的特征电流密度和起始电位.在减少Fe含量、增加Cu含量后其活性提升了约10倍,表明Cu含量的增加可以有效提升OER催化效率,同时增强其反应动力学.进一步减少Fe含量、提升Ni含量,Fe0.1Cu0.4Ni0.5催化剂特征电流密度增加了1倍(为Fe0.8Cu0.1Ni01合金的20倍).该结果表明,催化剂的实体即活性中心为Ni,Cu和Fe的掺杂有利于增强催化剂性能,但需把握掺杂量和催化剂活性之间的关系.图3(b)为塔菲尔斜率.在保证测试条件一致的前提下,Fe0.1Cu0.4Ni0.5合金的塔菲尔斜率为99.9 mV/dec,远低于Fe0.4Cu0.5Ni0.1合金的塔菲尔斜率,证明其反应动力学区域作用更强,催化性能更好.

(a)稳态极化曲线图

图3(c)、(d)分别为合金Fe0.1Cu0.4Ni0.5、Fe0.8Cu0.1Ni0.1和Fe0.4Cu0.5Ni0.1的电流密度与过电位对比图.从图3(c)可发现,当过电位为1.5VHg/HgO时,Fe0.1Cu0.4Ni0.5对应的电流密度为3.781 mA/cm2,远高于Fe0.4Cu0.5Ni0.1和Fe0.8Cu0.1Ni01的0.606 mA/cm2和0.173 mA/cm2,表明Fe0.1Cu0.4Ni0.5在活性区域具有更高的催化效率.由图3(d)可见,当电流密度为1 mA/cm2时,其对应的过电位为230 mV,远低于Fe0.4Cu0.5Ni0.1和Fe0.8Cu0.1Ni01的304.3 mV和435.3mV,证明组分调控和合金化作用对催化剂OER活性具有优良的调控作用.

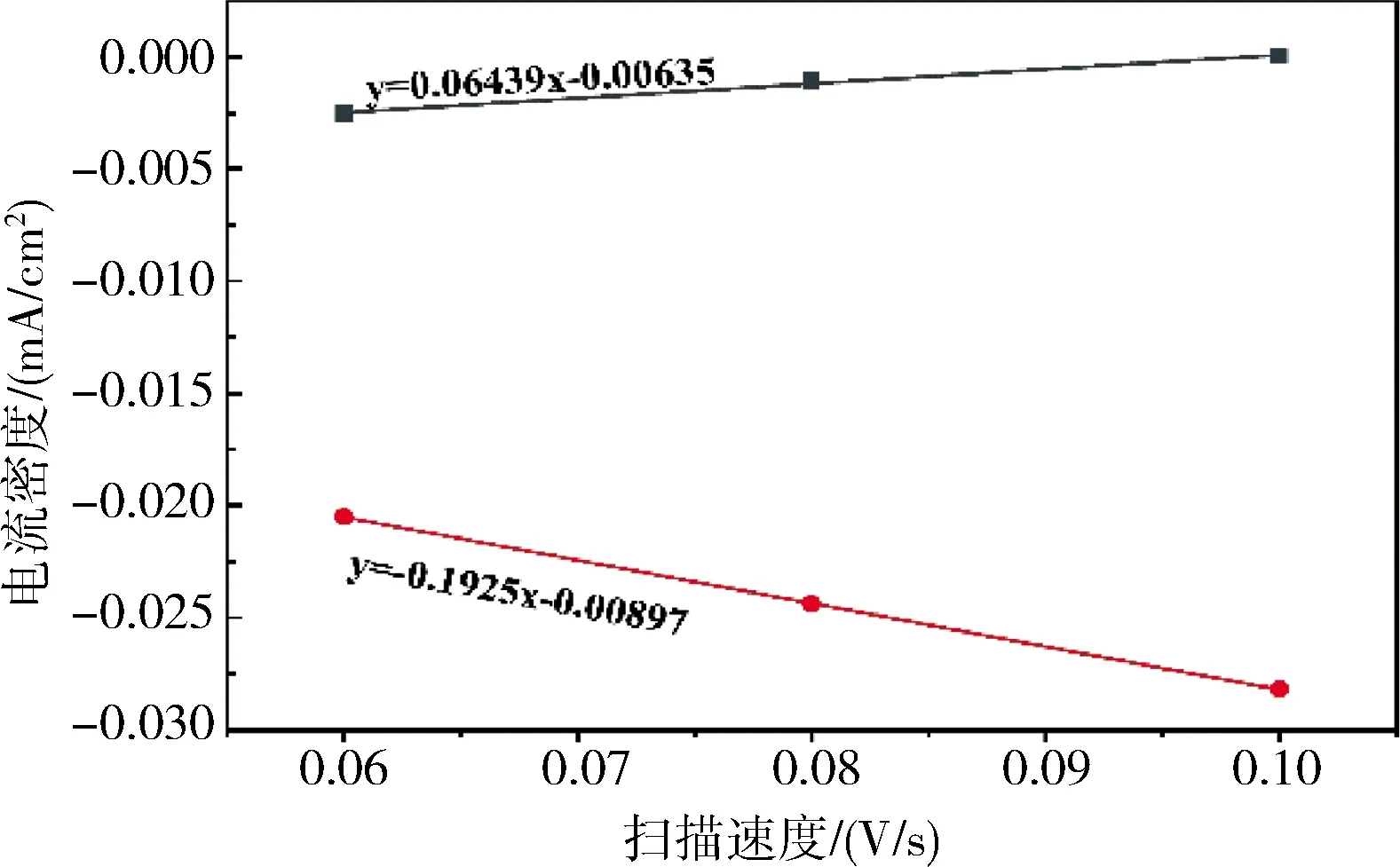

电化学活性表面积(ECSA)是描述催化剂活性的重要描述符,其数值大小直接决定了催化剂表面的活性中心情况.图4为Fe0.1Cu0.4Ni0.5分别在不同扫描速度下(60、80、100 mV/s)的CV曲线.根据图4拟合可得图5,如图5所示,计算所得的Fe0.1Cu0.4Ni0.5的双电层电容(Cdl)为0.256 89 mF/cm2,当Cs取0.04 mF时[18],得出ECSA为6.42 cm2,表明Fe0.1Cu0.4Ni0.5具有较大的电化学活性表面积,表现出优良的电催化活性.

图4 Fe0.1Cu0.4Ni0.5在不同扫描速率下CV曲线

(b)电流密度曲线

图6为相同条件下测试所获得的Fe0.1Cu0.4Ni0.5和Fe0.4Cu0.5Ni0.1的电流-时间(I-t)曲线,用以评价催化剂材料的耐久性特征,其测试电位为0.8 V.如图6所示,Fe0.1Cu0.4Ni0.5和Fe0.4Cu0.5Ni0.1在测试过程中均发生催化活性衰减现象,持续工作25 000 s后,Fe0.1Cu0.4Ni0.5纳米合金仍具有较高的电流密度(0.507 mA/cm2),而Fe0.4Cu0.5Ni0.1的催化活性却衰减至0.150 mA/cm2,活性降低幅度较大.该结果表明Fe0.1Cu0.4Ni0.5催化剂具有更强的催化耐久性,合金化作用和组分调控机制对其耐久性具有重要的增强作用.

图6 Fe0.1Cu0.4Ni0.5和Fe0.4Cu0.5Ni0.1的I-t耐久性测试

4 结 论

本研究通过简易的快速电沉积法制备出一种具有“海胆状”形貌的Fe-Cu-Ni纳米合金,该材料的高孔隙率和丰富活性位点对提高其催化活性和表面有效利用率具有重要作用.电沉积纳米合金催化剂Fe0.1Cu0.4Ni0.5具有较低的反应过电位(约为230 mV)和塔菲尔斜率(约为99.9 mV/dec),其ECSA高达6.42 cm2,具有优良的OER催化活性;Fe0.1Cu0.4Ni0.5合金催化剂在0.8 V恒定电位下持续工作25 000 s后,其电流密度为0.507 mA/cm2,表现出良好的OER耐久性.上述结果表明,Fe、Cu元素对Fe-Cu-Ni合金催化剂的组分调控及合金化作用可有效提升其OER性能.