厚规格400 HBW级耐磨钢的截面显微组织性能研究

王向东,周 平,侯东华,王 晶,黄少文

(1 山东钢铁股份有限公司,山东 济南271104;2 山东钢铁集团日照有限公司,山东 日照276800)

耐磨钢是制造业重要的消耗钢铁材料,低合金马氏体型耐磨钢具有较高抗磨损性能和良好的强韧性,广泛应用于机械、冶金、电力、建材、国防、船舶、铁道、煤炭、化工等领域设备的易磨损部件[1-3]。近年来,随着装备制造业向规模大型化、应用条件苛刻化、运转高效化方向发展,对钢板的使用性能要求逐年提高,对钢板尺寸规格提出更高要求[4]。厚规格低合金耐磨钢主要用于制造大型矿石破碎机、重型刮板运输机、厚刀刃、大型拆卸工具等为代表的关键构件,在服役过程中一般受到较大的脉冲或交变冲击载荷,服役过程中受到较大冲击载荷,容易裂纹,最终导致材料断裂失效。因此,这类耐磨钢在对钢板厚度方向上硬度均匀性具有较高要求的同时,对冲击韧性也具有较高要求。而硬度一般认为是衡量耐磨性能的重要指标[5-6]。研究表明[7],马氏体钢的组织和力学行为与合金元素的种类和含量密切相关,通常添加Ni、Cr、Mo 等合金元素增强提高淬透性,促进马氏体相变并细化马氏体组织。

本工作以工业化生产的厚规格耐磨钢为研究对象,对布氏硬度、显微组织以及主要合金元素在厚度方向上的分布和演变规律进行研究分析,在距离上表面的t/4 处切取纵向冲击试样分析-40 ℃低温冲击韧性。

1 实验材料及制备方法

试验钢的制备经过铁水脱硫处理、转炉冶炼、LF钢包炉精炼、RH真空脱气处理等工业生产过程获得连铸板坯。将连铸板坯加热至1 210 ℃后,经过不低于1 000 ℃奥氏体再结晶区轧制和860~900 ℃奥氏体未再结晶区轧制成型获得60 mm厚度钢板。将钢板再加热至910 ℃保温30 min 后经滚压式淬火机淬火至室温后,再进行250 ℃回火热处理。本工作所用样品的合金元素组成如表1所示。

表1 化学成分(质量分数)%

为考察淬火回火热处理过程中的组织演变规律,从淬火和回火钢板上切取试样进行全厚度显微组织分析。试样研磨、抛光后经4%硝酸酒精腐蚀后通过Philips XL30型扫描电镜对距离钢板表面2、10、20 mm和芯部位置进行显微组织观察。在回火钢板上切取硬度试样按照GB/T 231.1《金属布氏硬度第1 部分:试验方法》标准进行表面硬度和截面硬度检测,其中截面硬度检测位置分别为距离钢板上表面5、7.5、10、15、20、25 mm,芯部,距离钢板下表面2、7.5、10、15、20、25 mm,以上检测点分别标记为t25、t22.5、t20、t15、t10、t5、芯部、b28、b22.5、b20、b15、b10、b5。按照GB/T 229《金属材料夏比摆锤冲击试验方法》标准,采用ZBC275-D冲击试验机,进行V形缺口试样-40 ℃冲击试验,试样尺寸为10 mm×10 mm×55 mm,试样轴线位置位于靠近上表面的t/4钢板厚度处。将截面硬度检测后的试样通过铣床磨床加工方式去除硬度测检测面,利用OPA200 原位分析仪分析截面方向合金元素分布规律。切取全厚度金相试样,硬度试样、冲击试样及硬度检测位置如图1所示。

图1 硬度试样、冲击试样及硬度检测位置示意图

2 试验结果与分析

2.1 截面布氏硬度分布

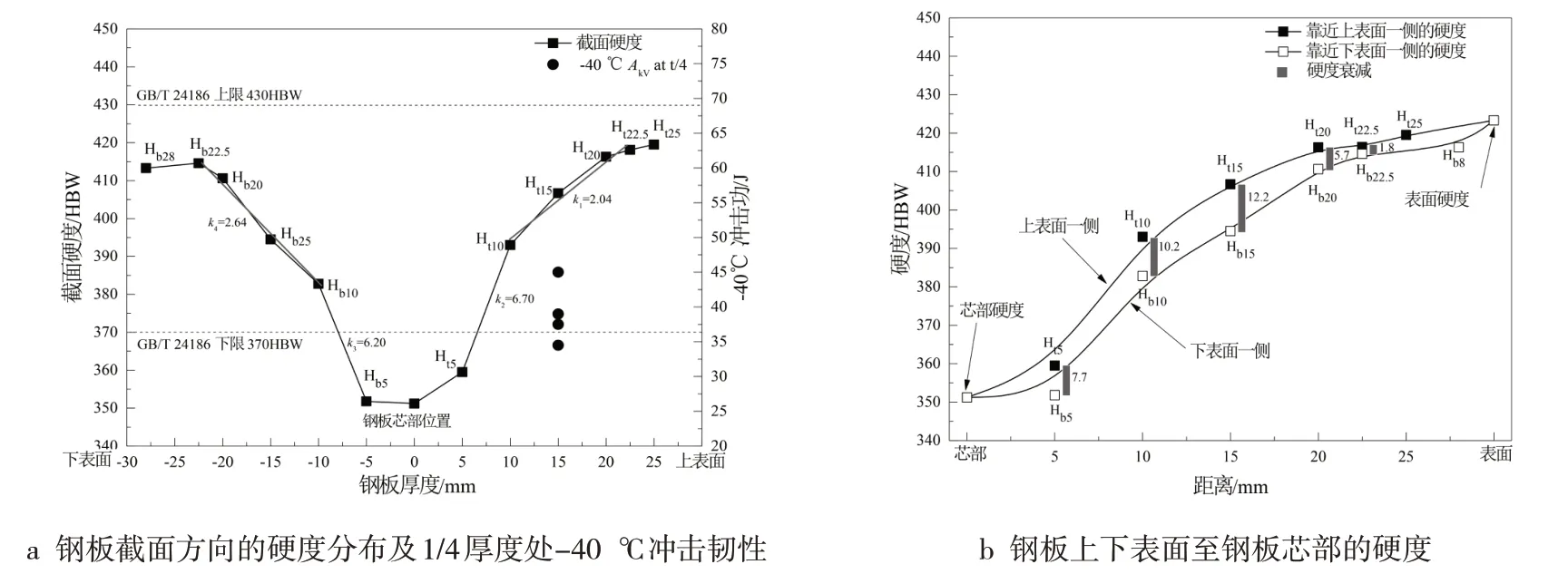

图2为淬火+回火试验截面布氏硬度分布及t/4厚度处-40 ℃冲击韧性。可以看到,硬度由上下表面向芯部逐渐降低,芯部硬度为表面处硬度的82.96%。距离表面10 mm厚度范围内硬度为410.6~419.5 HBW,平均硬度为415.4 HBW(图2a 中Ht25,Ht22.5,Ht20,Hb28,Hb22.5,Hb20)。向钢板芯部推进,上下表面至芯部的硬度变化存在较大不同。距离钢板上表面10~20 mm 范围内硬度由416.3 HBW 降低至393 HBW,拟合直线斜率k1=2.04。距离上表面20~25 mm 范围内硬度由393 HBW 降低至359.5 HBW,拟合直线斜率k2=6.70;距离下表面10~20 mm 范围内硬度由410.6.3 HBW 降低至382.8 HBW,拟合直线斜率k3=2.64,距离下表面20~25 mm 范围内硬度由382.8 HBW 降低至351.8 HBW,拟合直线斜率k4=6.2。可见,在距离钢板上下表面20 mm 处硬度出现迅速降低(图2a 中Ht10,Hb10处),上表面至芯部的硬度下降幅度要小一些。另外,对于相同位置处,上表面一侧硬度大于下表面一侧硬度1.8~12.2 HBW。由表面向芯部推进过程中,距离上下表面距离相同位置处的硬度差值先增大后减小,距离表面2~10 mm范围内,上表面一侧硬度高于下表面一侧硬度1.8~5.7 HBW。距离表面15~20 mm位置处,靠近上下表面一侧的硬度差值增大至10.2~12.2 HBW,其中在距离上下表面15 mm 位置处的硬度差最大,达到12.2 HBW(图2b中Ht15,Hb15)。向芯部推进至25 mm时,靠近上下表面一侧的硬度差减小至7.7 HBW(图2b 中Ht5,Hb5)。由图2a可以看到,t/4钢板厚度处-40 ℃纵向冲击功单值为34.5~45 J,平均值达到39 J,具有良好的低温韧性。

图2 60 mm厚度试验钢板厚度方向布氏硬度分布及-40 ℃冲击韧性

2.2 全厚度显微组织分析

钢板截面方向的显微组织分析显示上下表面至芯部的显微组织变化呈现对称规律。图3 为淬火试验钢距离表面2、10、20 mm和芯部位置的SEM组织照片。可以看到,距离表面2、10和20 mm处的显微组织为板条马氏体(lath martensite,LM),马氏体板条内分布少量颗粒状碳化物,具明显的自回火组织特征。由图3b、d、f可看到,自回火的程度由表面向芯部逐渐增加。淬火过程中钢板厚度方向上的冷却强度不同使得钢板表面的显微组织为细小板条马氏体+少量细小颗粒状碳化物,而芯部为板条马氏体+贝氏体+粗大碳化物。另外,还可看到原始奥氏体晶粒尺寸逐渐增加。距离表面2 mm处组织中可分辨出原始奥氏体晶界(prior austenite grain boundary,PAGB)。马氏体板条束(packet)将原始奥氏体晶粒分割为若干区域,每一个packet由若干相互平行的马氏体板条块(block)组成[8-10]。按照packet方向不同将原始奥氏体晶粒G分割为9个细小packet 区域(p1~p9),packet 之间成一定角度,例如p3与p4、p6与p8成40°~60°夹角(图3a)。p1区域高倍SEM 照片显示,packet 由若干block 组成(图3b中b1,b2,b3),在packet中存在粗细两类形貌的板条。由于马氏体形成温度和相变顺序不同,粗板条在马氏体相变初始阶段和高温区形成,细小板条则是在随后略低温区形成[11-13]。大部分block 中马氏体板条(lath)内部几乎无碳化物,在少量宽度较大的lath 上弥散分布着由自回火而引起的少量细小碳化物(图3b中箭头所示)。大量的“长条状”碳化物则主要分布在 packet、block 和 lath 边界上;距离钢板表面10 mm位置处,组织中PAGB较2 mm位置处清晰,原始奥氏体晶粒被6个packet(p1~p6)分割细化,packet 数量较近表面处有所减少,尺寸增大趋势(图3c)。packet、block边界上的碳化物数量增多,尺寸增大(图3d);在距离钢板表面20 mm 位置处,原始奥氏体晶粒有所粗化,内部马氏体lath 边界清晰可辨,组织出现少量贝氏体(bainite)。packet 尺寸继续增大,贝氏体组织特征加强(图3e中G1晶粒内p2和p3),G2晶粒内部p1和p2之间夹角约40°~60°(图3e)。可以清晰分辨出packet 中block和lath边界上的碳化物在进一步增大的同时,呈现两种分布形态,一种是沿着packet、block 边界进行长大,另一种是部分长条状碳化物长轴方向与马氏体板条成约60°夹角(图3f)。对于芯部,组织中马氏体板条特征减弱,贝氏体量增加,板条界上的碳化物析出数量进一步增多,尺寸增大。

图3 淬火态钢板厚度方向的SEM显微组织照片

图4 为淬火态试验钢250 ℃回火后SEM 照片。可以看到,表面至芯部组织由回火板条马氏体逐渐转变为回火板条马氏体+回火贝氏体,原始奥氏体晶粒尺寸逐渐增加,组织类型变化与淬火钢板相一致。距离表面2、10 和20 mm 处的显微组织为回火板条马氏体(图4a,c,e),高倍SEM 照片显示,距离钢板表面2 mm和10 mm处的显微组织特征较为相似,在板条内部分布着细小的碳化物(图4b,d),一般为 ε 碳化物[2]。向内部推进至 20 mm 处,马氏体板条界(martensite lath boundary)模糊不清,回火过程中的位错等亚结构回复可能导致马氏体板条界的消失[12-14]。碳化物较淬火态钢板同位置处的碳化物数量明显增多,尺寸有所增大。在回火作用下,原始奥氏体晶粒内的部分区域的贝氏体特征进一步增强(图4e,f)。芯部组织以贝氏体+少量板条马氏体为主,碳化物数量增加且继续粗化(图4g,h)。由厚度方向上的显微组织演变规律可知,显微组织由马氏体转变为贝氏体是导致芯部硬度降低的根本原因,在芯部仍存在一定数量的马氏体是芯部保持较高硬度的重要因素。

2.3 合金元素厚度方向的表征

图4 60 mm厚度钢板截面方向的显微组织SEM照片

图5为250 ℃回火试验钢截面方向钢中C、Mn、Cr、Ni、Mo主要合金元素的分布情况。距离试样上下表面10 mm范围内为试验机加持部分,实际分析厚度的尺寸为40 mm。合金元素在厚钢板内部偏析将提高钢板内部淬透性,促进厚钢板内部获得马氏体组织,进而减少芯部硬度衰减。可以看到,芯部附近合金含量高于其它区域,厚度方向偏析以正偏析为主。上表面至芯部区域内的C、Ni、Mo 含量均高于另外一侧,C 在厚度方向的偏析指数为1.114,在距离上表面 23~32.5 mm 和 17~23 mm 处存在约9.5 mm 和6 mm 厚度的富C 偏析带,该区域内的最高含C 量(图5a 中红色区域)高出平均C 含量0.037 6%(图5a 中绿色区域)。由下表面向内推进25 mm的区域内存在明显贫C偏析带,低于平均C含量0.037 6%(图5a中深绿色部分)。Ni、Mo偏析指数略低C,偏析指数分别为0.992 和0.976。在靠近上表面一侧存在近似连续的富Ni/Mo,在靠近下表面一侧存在贫Ni/Mo 偏析带,具体偏析特点是距离上表面18~31 mm 处存在约13 mm 厚度的富Ni偏析带,距离下表面17~25 mm 处存在约8 mm 厚度的贫Ni 偏析带(图5b);Mo 偏析规律与 Ni 相似,在距离上表面22~30 mm 处存在约8 mm 厚度富Mo 偏析带,在距离下表面20~25 mm 处存在约5 mm 厚度贫Mo 偏析带(图5c)。还可看到,富Mo 偏析带位置更接近芯部(图5b,c)。Mn和Cr偏析指数分别为1.008 和1.003,在芯部附近存在7 mm 和4 mm 厚度富Mn 和富Cr 偏析带外,其他区域较为均匀(图5d,e)。合金元素在截面方向的分布与钢板上表面至芯部的硬度略大于下表面至芯部硬度的分布规律基本一致。

图5 合金元素在60 mm厚度淬火+回火态钢板截面方向上的分布

3 结 论

3.1 60 mm 厚度400HBW 级耐磨钢布氏硬度由表面419.5 HBW 逐渐降低至芯部351.2 HBW,在距离表面20 mm 位置处硬度快速下降,上表面侧硬度高于下表面侧硬度1.8~12.2 HBW,硬度差变化先增大后减小,在距离上下表面15 mm 处的硬度差值最大。

3.2 淬火钢表面至芯部组织由LM 逐渐转变为LM+B,碳化物数量逐渐增多并粗化;250℃回火后,表面至距离表面20 mm范围内组织为回火LM,lath宽度较淬火尺寸明显增加。芯部组织由回火B 和少量回火LM 组成。由表面至芯部,碳化物增多尺寸逐渐粗化。

3.3 截面方向的C、Ni、Mo、Mn、Cr元素偏析指数为0.976~1.114。C 在距离上表面23~32.5 mm 和17~23 mm 处 存在 约 9.5 mm 和 6 mm 厚 度 富 C 偏 析带,下表面侧几乎由贫C 偏析区覆盖。Ni 和Mo 偏析规律相似且富Mo 偏析位置更接近芯部,在距离上表面18~31 mm 处存在约13 mm 厚度富Ni 偏析带,在距离下表面17~25 mm 处存在约8 mm 厚度贫Ni偏析带。距离上表面22~30 mm处富Mo带厚度约8 mm,距离下表面20~25 mm 处贫Mo 带厚度约5 mm。Mn和Cr仅在芯部附近存在7 mm和4 mm厚度富Mn和富Cr偏析带,偏析程度相对较弱。