步进式加热炉炉底的改造及应用

张佳庆,张永亮,侯建民,张亚平,李 超

(山东泰山钢铁集团有限公司 热轧部,山东 济南271100)

1 前 言

加热炉作为轧钢系统的首要环节,主要作用是将炼钢生产的钢坯按工艺要求进行加热,为轧线生产提供合格的钢坯。板坯在加热炉内加热的过程中,特别是在高温区容易产生大量氧化铁皮,板坯在炉内抬升平移过程中,碰撞和摩擦使产生的氧化铁皮脱落存积于炉底。泰钢950 mm 轧线,步进式加热炉于2006年投入使用,原炉底为平炉底,日常生产中加热炉加热温度较高,板坯在加热过程中,炉膛中产生的氧化铁皮较多。板坯在炉内运行过程中,产生的氧化铁皮在换向过程中或震动时,从坯料下层上脱落到炉底,氧化铁皮堆积较快。清渣周期最多6 个月,清渣工作降低了炉子的作业率,影响产量,缩短了炉子寿命。还需花费大量的人力物力,增加了操作人员的劳动强度。由于氧化铁皮的炉内沉积高度高于下层烧嘴,下层火焰无法延伸到炉膛中间,板坯的加热受到影响,坯料的温度不均匀,温差大,严重影响板坯的整体性能,容易造成产品质量问题。尤其是蓄热室加热炉中,氧化铁皮堆积过高,在换向时,氧化铁皮吸入烧嘴,造成蓄热体堵塞,造成蓄热能力下降,炉体受损,影响产能,造成损失。根据泰钢加热炉的现场实际情况研究分析,加热段及均热段氧化铁皮堆积是影响加热能力、炉内氧化铁皮清理周期等的主要因素。

2 改造前存在的主要问题

改造前加热炉内底部是平的,此种平底式加热炉主要存在4方面的主要缺点:

1)炉内氧化铁皮的大量沉积。改造前使用5个月后炉内氧化铁皮的堆积高度基本达到水梁高度。

2)对蓄热体造成堵塞。蓄热式平底加热炉中,随着炉内氧化铁皮沉积,在加热炉换向排烟过程中,氧化铁皮会吸入蓄热体,造成蓄热体堵塞,致使蓄热体蓄热能力下降,影响提温,造成能耗损失。

3)对产品质量造成影响。加热炉使用后期,由于氧化铁皮的炉内沉积高于下层烧嘴,下层火焰无法向炉膛中间延伸,板坯的加热受到影响,造成板坯的加热温度不均匀,在粗轧工序出现容易出现翘头及扣头现象,对下游的生产控制造成不利影响。加热不均还容易造成成品带钢局部出现裂纹、性能下降等缺陷。

4)清理氧化铁皮需花费大量的人力物力,增大了操作人员的劳动强度,增加了维修费用。炉内人工清渣现场,温度高,空间小,作业环境差,机械设备无法使用,只能人工清理,因清渣时炉内温度高,每十几分钟就要倒换一次,清理难度及劳动强度较大。每不到半年一次的加热炉内氧化铁皮清理,一直以来是制约轧线生产的瓶颈环节。

3 解决措施

结合多年的工作经验和加热炉的实际情况,经多方学习和考察论证,可将炉底改造为漏斗形状,能自动卸渣的V型炉底,对炉内产生的氧化铁皮能够自动卸渣,可以解决炉内大量存积氧化铁皮的问题,达到在线清理氧化铁皮的目的。

1)满足安装尺寸。根据设计尺寸和要求,加热炉改造还存在多方面的局限性,如改造V型落渣口顶部不能高于下层烧嘴高度,以免影响下层烧嘴的正常燃烧。V型落渣装置的高度最低为700 mm,但加热炉炉底距离下层烧嘴的高度仅有560 mm。为了保证增加本装置不高于下层烧嘴,需减去炉底六层保温砖的上两层,每层砖的高度为126 mm,减去炉底两层砖后,炉底表面距离下层烧嘴的高度为812 mm,满足了安装此V型落渣装置的高度。

2)安装角度符合要求。根据加热炉内氧化铁皮的堆积角度,和炉底的结构,按照氧化铁皮堆积安息角55°设计成58°斜坡炉底,由耐火材料制作成V型落渣口,各个V型落渣口根据活动梁窗口位置交替布置。

3)解决刮渣需求。因滑落至炉底水封槽内的氧化铁皮的量增加,需对炉底刮渣系统进行改造,需增加刮渣板密度,解决落入水封槽内的氧化铁皮增加的问题。

4 应用成效

自2020年6月份改造完成,投入使用至今一直正常运行,通过改造成效显著。

1)通过改造提高了加热炉的加热能力。加热炉的加热能力由原来的245 t/h提高到280 t/h以上,满足了轧线升级改造后快节奏生产的需求。

2)减少了炉内氧化的沉积。通过改造,达到了在线清理氧化铁皮的目的,减少了炉内氧化的沉积,同时延长了氧化铁皮的清理周期,炉内氧化铁皮由原来的6个月清理1次,延长到了现在的10个月以上清理1次,大大降低了清理氧化铁皮的费用。

3)蓄热体及耐材的使用寿命延长。该项目实施后炉内氧化铁皮的存积量大大减少,蓄热体及耐材的使用寿命由原来6 个月延长到了现在的10 个月以上。

4)提升了产品质量。该项目实施后板坯的头尾及上下表面温差明显改善,在粗轧出现敲头及扣头现象明显减少,由原来的13.7%降到现在的5.6%,对下游的生产稳定创造了条件,炉内氧化铁皮沉积量减少,板坯上下表面及头尾及中间温差明显改善,成品带钢缺陷及性能下降明显降低。

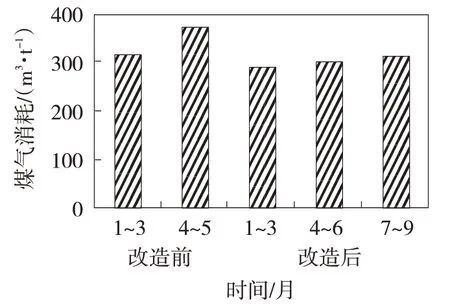

5)煤气消耗显著降低。通过改造,氧化铁皮堵塞蓄热体现象明显改善,提升了蓄热体的蓄热能力,降低了煤气消耗,改造前和改造后煤气消耗统计对比见图1。通过比较,可以看出改造后煤气消耗显著降低。

图1 改造前和改造后煤气消耗统计对比

6)氧化烧损明显降低。改造后加热效果得到了改善,氧化烧损明显降低,提高了带钢的成材率。

5 结 语

通过该项目的实施,使系统产能得到有效释放,延长了氧化铁皮的清理周期,提升了产品质量,降低了能源消耗及维修费用。炉底改造后至今已运行10 个多月,各项指标都能较好的完成,证明V型炉底在轧钢系统步进式加热炉的改造及应用,达到了预期效果。

改造后创造了可观的经济效益,财务数据统计,去除炉底改造投入的190万元,改造后6个月合计创效789.2万元,同时为轧线的产量、质量的提升创造了条件。