降低转炉直上连铸钢水夹杂物的应用实践

李军辉,张永亮,方伟伟,何 琨,毕丽燕

(山东泰山钢铁集团有限公司,山东 济南271100)

1 前 言

随着对钢材洁净度要求的提高,夹杂物控制技术已成为现代洁净钢冶炼的主要内容之一,不同钢种对夹杂物的性质、成分、数量、粒度和分布有不同的要求。在过去,人们的注意力主要集中在对夹杂物的尺寸、数量和夹杂物去除的控制上,而对夹杂物的成分和形态的控制关注不够。本文主要结合热轧部炼钢线转炉钢水不用精炼,通过采取有效的工艺优化措施,使夹杂物含量及形态得到了有效控制,满足钢水不用采取精炼能够生产精品钢的目标,同时降低了生产成本。

2 主要夹杂物对钢质量的影响机理

钢的性能主要取决于钢的化学成分和组织。目前,用户对钢的强度、韧性、加工性能等要求日趋提高。钢种夹杂物主要以非金属化合物形态存在,如氧化物、硫化物、氮化物等,造成钢的组织不均匀,而且他们的几何形状、化学成分、物理因素等不仅使钢的冷热加工性能和某些物理指标恶化,而且还能降低钢的机械性能和疲劳性能。

2.1 Al2O3夹杂

此类夹杂物为钢中内生夹杂物。在镇静钢中,采用有Al 脱氧工艺,即用Fe-Al 或Al 脱氧时Al2O3是常见氧化物夹杂中对钢质影响最大的一类,它属于脆性不变形夹杂物,与基体的热变能力差异较大,在热加工的应力作用下,大块的Al2O3等脆性夹杂,经变形破碎成具有尖锐菱角的夹杂,并成链状分布在集体中。这些坚硬的形状不规则的Al2O3夹杂物能将基体划伤,并在夹杂物周围产生应力集中场直至在交界面处形成空隙和裂纹。在中高碳钢,尤其在重轨钢中,Al2O3夹杂在周期应力的作用下会成为疲劳源,最终因疲劳裂纹的扩展造成大块金属脱落导致钢的断裂。根据国内客车运行和制动条件,应用断裂力学理论计算表明,当Al2O3夹杂>26 μm时,也可使之成为疲劳裂纹源,因此在重轨的有关标准中,对非金属夹杂物Al要求特别严,即“B类夹杂物≯I级”。

2.2 硅酸盐及钙的铝酸盐夹杂

此类夹杂物成分复杂,他的产生受钢液脱氧工艺、钢水条件及浇注系统中耐火材料使用情况等的影响,有内生的,也有外来的,还有内外共同作用的。在轧制过程中,这些夹杂物保持原来的球点状,特别是硅酸盐夹杂,他在钢的凝固过程中,由于冷却速度较快,某些液态硅酸盐来不及结晶,其全部或部分以过冷液体即玻璃态的形式存在,在800~1 300 ℃,塑性以其组成不同变化很快。在低碳钢特别是沸腾钢中,此类夹杂物会使盘条塑、韧性降低,或引起钢带分层。

3 当前热轧部炼钢线的现状及调整方案

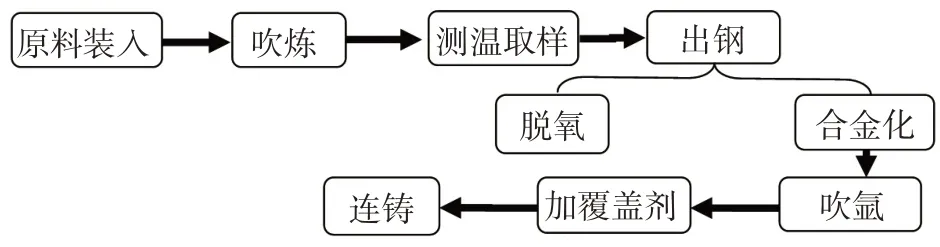

山东泰山钢铁集团热轧部炼钢转炉工序现有60 t转炉两座,主要冶炼工艺技术流程如图1所示。

图1 转炉工艺流程

目前转炉工艺受生产成本及配套设施的制约,80%钢种采用转炉直上连铸的组织模式。本生产模式有利于生产成本降低,但对钢水洁净度,钢种夹杂物的达标率造成很大制约,特别是1.0 级夹杂物达标率2018 年完成66.17%。为改变此前局面,优化工艺技术方案,进一步降低直上钢种夹杂物级别达标率,特对技术方案进行优化。调整后的工艺方案如图2所示。

图2 优化调整后转炉工艺流程

3.1 滑板挡渣技术应用

挡渣效果直接影响夹杂物控制,尤其是C类夹杂物,保证合适的钢包渣层,既能保证成分控制,又能为钢包顶渣改质(钢包钙处理)创造良好的运行条件。通过引进转炉滑板挡渣技术和设备,为实现钢包渣层的良好控制提供了保证,目前钢包渣层达标率由原来的95%提高至99.9%。

3.2 渣洗剂的加入

转炉出钢加入渣洗剂,能有效的降低钢中的氧、硫和非金属夹杂物含量,它可以把氧降至0.002%,硫降至0.005%之内。乳化的渣随钢流搅动的同时不断碰撞合并长大上浮,排出夹杂物,从而达到充分脱氧、脱硫、排杂的作用。

3.3 钢包喂线

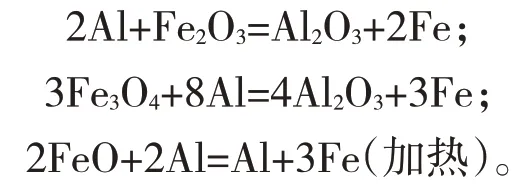

用纯度非常高的铝线脱氧,铝是非常好的脱氧剂,其脱氧的化学模式有以下几种:

但是在喂入铝线的时候要面对较严重的问题是铝热反应。铝热反应是以铝和氧化铁为主要反应物的发热反应,当温度超过1 250 ℃时,铝激烈氧化燃烧,放出大量的热能,这种放热反应的温度可以达到3 000 ℃以上,但作用时间短。但对钢水有一定影响,通过实践发现,当喂入铝线>100 m 时,钢水温度会提升5~10 ℃。

脱氧产物对钢水的影响。大量使用铝粒脱氧产生的氧化铝夹杂物多数熔点较高,在连铸温度下呈固态,很容易在中间包水口处聚积引起堵塞。而且残留在钢中的Al2O3夹杂物与钢的基体相比呈硬脆性,在轧制过程中很容易破碎并且延轧制方向连续分布,从而造成严重的缺陷。Al2O3系夹杂物的密度比钢水密度小,如果能够控制铝脱氧产物的形态使其在炼钢连铸温度下呈液态,就可以使大量的这类脱氧产物在进入中间包之前从钢水中上浮去除,不仅可以减轻中间包水口的堵塞问题保证连铸顺利进行,而且可以增加钢的清洁度,提高钢的夹杂物达标率。在此种情况下,最好的办法就是钙处理。通过向钢水中加入钙使其与铝氧化物形成Cao-Al2O3系化合物,从而达到对Al2O3夹杂物的改进。通过对标不锈钢碳钢线工艺操作流程,发现其已经在使用这种方法进行夹杂物的吸附,但其钢水通过继续精炼而进一步完成夹杂物的吸附和排除,显然这是热轧部无法具备的先决条件,所以泰钢热轧部通过加入渣洗剂替代石灰完成夹杂物的吸附作用。

3.4 吹氩前期喂入铝线

在出钢完成后,关闭滑板(滑板挡渣)会有部分钢水滞留在炉子内,无论从生产成本还是溅渣护炉的方面考虑都是不利因素。实际生产中,这部分钢水还是要放进钢包内的,这股钢水是钢渣混合的,是不利于钢水质量控制的,所以在吹氩初期就喂入铝线使钢水中的Als 含量控制在0.008%~0.01%,从而细化晶粒把夹杂物控制在一个较低的水平。

3.5 过程吹氩12~15 min

通过实践发现出钢过程中就开始吹氩是最有利于夹杂物的上浮和吸附的。结合出钢过程中的钢水动力搅拌,渣洗剂的钙处理,铝粒的放热反应,合金的合金化,此时的钢包已经变成了一个反应釜。大量产生气体,脱氧,合金和侵蚀夹杂物。通过氩气的吹入使部分气体夹杂、脱氧夹杂通过涡流剪切上浮粉碎,从而更好的去除钢中的夹杂物。进入吹氩站之后再通过12~15 min 的分阶段气量控制大小吹氩,从而促使夹杂物进一步上浮吸收。

4 实际应用效果

通过改进操作方法,实际上把炉后吹氩站变成了一个简单化的精炼炉,出钢过程中渣洗剂、合金的加入,形成了一个精炼造渣过程,再通过吹氩初期的铝线喂入更加强了成渣因素,所以在吹氩6 min取的渣样已和精炼渣样类似,渣色由原来的黑渣变为现在的玻璃渣,提高了炉渣吸附夹杂能力。

实施前夹杂物达标率完成情况:夹杂物级别≤1.0级完成79.87%,夹杂物级别≤0.5级完成57.5%。

实施后夹杂物达标率完成情况:夹杂物级别≤1.0 级完成95.1%,夹杂物级别≤0.5 级完成90.1%。同时也降低了脱氧剂消耗,由原来的3.17 kg/t钢降至1.549 kg/t钢,实现效益10.88元/t钢。

热轧部炼钢线2019 年之前钢水脱氧全部用铝锰铁,铝锰铁含铝48%,价格10 660元,成本居高不下,而铝粒、铝线价格13 025元但铝含量99%,在同样脱氧的条件下,成本明显降低,2020 年累计创效605.55万元。

通过此种工艺优化,热轧部直上钢种夹杂物级别大大降低,产品质量取得质的飞跃,碳钢夹杂物控制水平处于全国先进水平,为洁净钢平台的最终建立打下了坚实基础,同时也使泰钢品牌得到进一步提升。