姚桥煤矿8059工作面采空区注CO2防灭火技术参数优化模拟与应用研究

姜 奎,王 怡,任广意,姚向东,吴奎斌

(1.上海大屯能源股份有限公司江苏分公司 通风部,江苏 姚桥 212136;2.山东科技大学 安全与环境工程学院,山东 青岛 266590)

矿井火灾是煤矿五大灾害之一,不仅严重影响煤矿的安全生产,还造成大量煤炭资源的浪费[1-3]。在煤炭开采过程中,采空区遗煤自然发火问题日益突出,不仅是煤自燃最易发生的地点,同时由于采空区火源位置具有隐蔽不易确定、距离远、范围大的特点,对煤矿安全生产的影响更加严重[4-6]。目前采空区常用的惰性气体防灭火技术按惰性气体种类可分为氮气防灭火技术、燃油惰性气体防灭火技术和二氧化碳防灭火技术。对惰性气体注入参数的常用研究方法是数值模拟和现场实验[7-10]。李宗翔等[11]利用数值模拟方法,研究了不同注氮量、不同注氮口位置对采空区的惰化影响效果;王坤[12]通过现场实测的方法得到了乌东煤矿工作面在不同注氮流量、注氮管路间距条件下的采空区自燃“三带”分布规律。CO2防灭火技术因其重气下沉性,具有惰化率高、抑爆性能好、成本低等优点,被逐渐重视和使用[13-15]。邵昊等[16]通过数值模拟研究表明采空区注惰性气体可以减少工作面漏风量和降低氧气体积分数,注二氧化碳比注氮气更有效;郝朝瑜等[17]研究了CO2注入量为540 m3/h和720 m3/h时,不同注入位置对采空区氧化带内最高温度点和氧化带宽度变化的影响规律。

研究CO2在采空区的运移规律,通过分析CO2的惰化效果得到CO2的最佳压注流量及最佳注口位置,优化CO2注入工艺,对煤矿防灭火工作有着现实意义[18]。以姚桥煤矿8059工作面为原型,通过数值模拟方法,对采空区注CO2在不同压注位置、不同压注流量下的采空区O2分布展开研究,为现场实际压注CO2合理参数的确定提供可靠依据。

1 采空区数值模型的建立

1.1 工作面概况

数值模拟以姚桥煤矿8059工作面为原型,8059工作面标高为-788~-848 m,煤层自燃倾向等级为 Ⅱ 类,煤层为自燃煤层,煤层具有爆炸危险性。采空区工作面采用“U”型通风,8059工作面走向长度为358 m,倾向长度为260 m,煤层平均倾角为6°,煤层平均厚度为4.9 m,设计采高为4.6 m,采煤方法为综合机械化放顶煤开采,割煤高度为2.5 m,回采率为85%。

1.2 采空区物理模型的建立

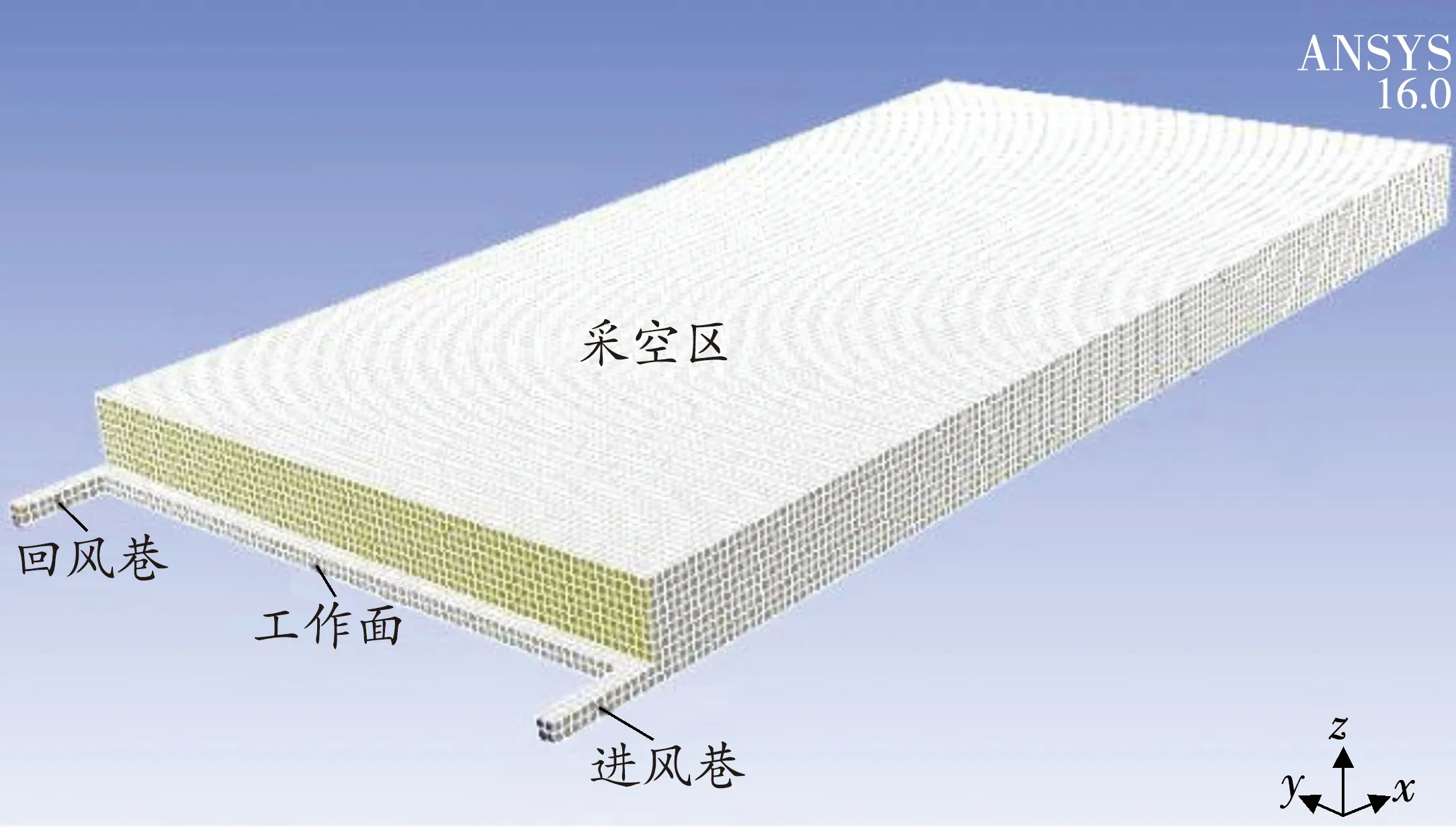

建立采空区几何模型,并进行网格划分,物理模型如图1所示。

图1 采空区物理模型

设定采空区深度为360 m,采空区最大工作面走向长度为260 m,采空区高度为25 m,进回风巷道宽度为4 m,高度为4 m,长度取10 m。不同区域网格划分采用不同步长,内部遗煤选取步长为0.2 m,顶底板岩层选取步长为1.0 m。计算得到节点总数为1 354 478个,工作面节点为144 606个。

采场压力、采场顶板条件、开采工艺等因素对采空区孔隙率有很大影响。由于采场的复杂性,很难得到准确的孔隙率分布。目前,孔隙分布主要通过计算和推导顶板破坏膨胀系数得到。结合文献资料,确定采空区孔隙率分布函数如下:

N=NxNyNz

(1)

式中:Nx、Ny、Nz依次为沿采空区x轴的孔隙率、沿采空区y轴的孔隙率和沿采空区z轴的孔隙率,%;L为采空区总长度,m。

在采空区物理坐标系x轴正方向,即由工作面向压实区的轴向方向上,随着压实作用的加强,渗透率逐渐减小;在采空区物理坐标系y轴方向上,从两帮到中部,渗透率逐渐减小,近似计算得到采空区渗透率的三维表达式为:

(2)

式中:x、y为工作面走向和倾斜方向上的坐标,m;Ls为基本稳定点与工作面的距离,m;L为工作面倾斜长度,m。

1.3 边界条件设置

工作面巷道与采空区接触面的边界条件设置为interface,采空区交界设置为interior,其余全部边界设置为wall;在Fluent cell zone condition中设置工作面及进回风巷道为fluid,并且充满不可压缩理想气体;采空区定义为fluid,采空区为多孔介质区域(porous)。在FLUENT软件中部分操作界面,可通过直接编辑边界条件与软件进行对接,如速度、体积分数、密度等。湍流强度I与当量直径DH按照式(3)计算[19]:

(3)

(4)

模拟参数如表1所示。

表1 模拟参数设定

2 不同模拟条件下结果分析

2.1 CO2注口位置的影响

相较于采空区注CO2技术工艺,采空区注N2的技术工艺发展更早,两者皆为惰性气体防灭火技术,理论上有很大的相似性,因此在研究过程中借鉴了现有注N2工艺的模拟参数[20-21]。压注位置是CO2防灭火的重要参数之一,其关键在于确定压注CO2的位置距离工作面的长度。压注管路设置在进风巷道一侧,利用漏风流场的风流,便于CO2在采空区内扩散,从而更好地起到惰化作用。

为确定压注CO2的最佳位置,在参考采空区注N2防灭火工艺的同时结合姚桥煤矿8509工作面实测数据,在建立物理模型时靠近进风巷道一侧设置了 5个注气位置,距工作面分别为20、30、40、50、 60 m。由于CO2密度较大,因此将注气口设置在距离底板约1 m的位置,便于自下而上驱替采空区内低密度气体。在压注CO2流量为720 m3/h条件下,分别对不同压注位置进行模拟,得到相应的O2体积分数分布情况,如图2所示。

图2 不同注口位置O2体积分数分布云图

由图2可知,压注CO2前后采空区内O2分布变化明显,在进风侧O2体积分数下降尤其明显。未注CO2时,在图2(a)中氧化自燃带平均宽度约 80 m。而注入CO2后,氧化自燃带宽度显著减小,最小边界缩小至距离工作面25 m;分析图2(b)~(f)可知,当注气口距离工作面较近时,注CO2气体产生的局部高压,会促使附近漏风流场产生风压作用,使得一部分CO2气体快速回流,部分CO2向工作面运移,不能完全渗透扩散至采空区深部,这不仅削弱了CO2对采空区底板O2的稀释作用,还使得部分CO2气体被浪费,无法较好地实现防灭火目标;当注气口距离工作面较远时,采空区氧化带宽度会发生回弹。

自燃氧化带宽度与注气口距工作面距离的拟合关系曲线如图3所示。

图3 氧化带宽度与注气口距工作面距离关系曲线

由图3可知,氧化带宽度与注气口距工作面距离并未呈正比关系,而是呈现出类似抛物线的关系。

由于CO2的密度是空气密度的1.5倍,CO2通常在采空区底板聚积,注入CO2气体后显著稀释了O2,并且可以驱替一部分O2向采空区顶部移动,降低了O2与采空区底板遗煤的接触面积,削弱了采空区底板遗煤的氧化作用。采空区O2体积分数分布如图4所示。

图4 CO2注入前后采空区O2体积分数分布云图

由图4可知,当注气口距工作面40 m时,在水平和垂直方向上,CO2覆盖效果均最佳,自燃氧化带宽度最小。

2.2 CO2注入量的影响

在理论上,CO2作为惰性气体,注入量越大其对采空区O2的驱替作用越明显,进而覆盖采空区底板区域,可减小氧化带面积,防止遗煤氧化。但采空区压注CO2量不能无限增大,一方面过度注入CO2会造成防灭火材料过度浪费,增加施工成本;另一方面,过多的CO2会在风压的作用下回流至回风巷道,部分CO2可能会直接渗漏到工作面,造成CO2浓度超限[22-23]。因此,合理选择CO2注入量有其合理性和必要性,在注气口距离工作面40 m处,分别进行CO2注入量为180、360、540、720、900 m3/h的模拟,模拟结果如图5所示。

图5 不同CO2注入量条件下O2体积分数分布云图

由图5可知,采空区O2体积分数随着CO2注入量的增加而降低,氧化带宽度逐渐变小且前移。当注入量为180 m3/h时,氧化带呈现区域隔断式分布,且不规则;当注入量为540 m3/h时,采空区内氧化带的隔断式分布减弱,连续性增强;当注入量为720 m3/h时,采空区内部独立的氧化带区域消失,高氧区域向工作面靠近;当注入量由720 m3/h增加到900 m3/h时,O2体积分数无明显降低迹象,氧化带变化并不明显,此时CO2注入成本过高,不适合经济适用原则,同时CO2高注入量会使采空区内气压增大,导致靠近工作面的区域漏风量增大,引起回风流中CO2超限。综合分析CO2注入量为540~720 m3/h时较为合适。

3 现场应用实践

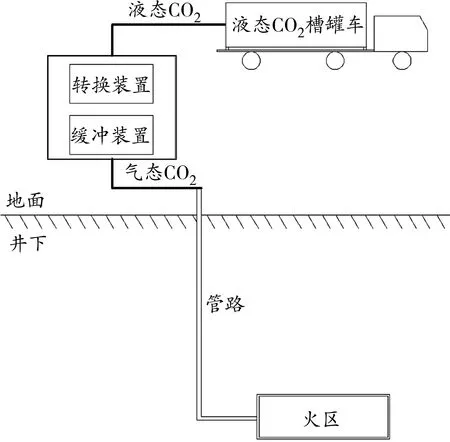

根据数值模拟结果,并结合8059工作面实际情况,优化了现场压注CO2工艺,选择CO2压注量为720 m3/h,压注位置在进风侧距工作面40 m处。利用槽罐车将液态CO2从化工厂运送至矿井,在地面通过转换装置,将液态CO2加热成气态,再通过管道注入煤矿井下。本次CO2压注系统采用管路预埋的方式对压注管路和气体采集管路进行铺设。压注液态CO2工艺流程如图6所示。

图6 压注液态CO2工艺流程图

煤矿安全规程规定,工作面上隅角CO2体积分数不能超过1.5%,风流中CO2体积分数不能超过1.0%,因此在压注CO2期间,需采取相应的安全措施,并需控制好工作面上、下隅角及回风流中的CO2体积分数,以便及时调整采空区CO2注入量和注入时间。在整个CO2压注过程中,8059工作面回风巷道、回风隅角的O2体积分数均保持在20%左右,与新鲜风流中的O2体积分数一致,符合安全规程的规定要求。根据采空区束管监测系统得到的O2体积分数变化情况,对CO2压注前后采空区的自燃“三带”分布情况进行分析,如表2所示。

表2 压注CO2前后采空区自燃“三带”分布情况

由表2可知,现场压注CO2之后,采空区内O2体积分数降幅明显,散热带和氧化带宽度均明显减小,采空区回风侧距工作面35 m以外就进入了窒息带,氧化带宽度约缩小40 m。通过压注CO2,现场成功地消除了采空区遗煤自燃隐患,其防灭火效果显著。

4 结论

1) 基于姚桥煤矿8059工作面采空区现状构建了物理模型,在CO2注入量不变的情况下,通过数值模拟得到了CO2最佳注入口位于采空区进风侧距离工作面约40 m处;在注气口位置不变的情况下,最佳CO2注入量为540~720 m3/h。

2)向采空区注入CO2之后,采空区的O2体积分数明显减小,采空区氧化带宽度逐渐变小且前移。因CO2的下沉特性,起到了驱替采空区底板附近O2的作用,减小了O2与遗煤的接触面积,惰化了采空区。

3) 现场压注CO2之后,束管监测系统测得数据表明采空区O2体积分数大大降低,散热带和氧化带宽度均明显减小,氧化带范围最大被缩小约 40 m,表明压注CO2取得了较好的防灭火效果。