航天服限制层织物缝合性能与接缝效率研究

李 猛 1,刘洪静 1,尚 坤 1,肖 雷

(1.中国航天员科研训练中心人因工程重点实验室,北京 100094;2.成都海蓉特种纺织品有限公司,成都 610207)

1 引言

航天服的压力防护与工效保障是其最基本也最重要的功能,无论是舱内航天服的压力应急防护,还是舱外航天服的出舱活动压力防护,在为航天员提供生存必需的压力制度时,还需赋予航天员操作与活动的工效保障能力。随着载人航天任务的推进,柔性活动关节技术逐渐成为航天服工程领域的特色技术。航天服关节结构通常由用于承压与赋形的限制层和用于气密的密封层作为基础组成。基于关节结构的柔性活动要求,限制层通常由高强低伸长的织物材料缝合成型,密封层由高弹性伸长率的橡塑材料粘接成型。其中,限制层织物材料需要缝合成具有拟人形态的衣体结构部件,如上下肢结构、手套结构等,配合人体穿着时的适体性与活动性。

织物材料以其独特的柔性组织结构、简单有效的复杂结构构型能力、方便快速的二次加工能力成为不可或缺的材料类型。在航天服材料应用过程中,织物材料大量以布匹的形式作为宏观应用的原材料,通过裁切、下料并缝合,获得所需的服装关节形式。此时,成品的结构与强度特性,不仅仅取决于原材料自身的性能,还取决于材料的缝合能力。由于裁切与缝合对织物完整性的破坏,缝合区域的力学性能通常会成为整个结构强度的短板,因此研究航天服用织物材料的缝合性能,提高织物的接缝效率是纺织材料在航天服工程应用中的重要因素。

航天服活动关节在工作条件下需要持续提供内部压力带来的织物组织承力能力,此时织物材料的缝合能力与接缝效率决定了织物结构的整体力学性能。同时,由于服装充泄压与关节活动的需要,织物结构应能够提供全寿命周期内的形态与结构尺寸稳定性,减少使用过程中织物组织,特别是缝合区域的蠕变。

本文基于典型航天服限制层织物材料的应用需求,对织物材料的选用与缝合造成的材料性能降额开展分析,结合宏观力学性能测试和细观结构仿真的方法,研究典型织物组织结构在缝合后的力学性能特点,探究织物材料的接缝效率与影响因素,获得航天服柔性结构设计与材料应用的特性。

2 限制层织物特性要求

2.1 限制层织物材料特性

针对航天服限制层结构对材料柔韧性、高强度与低伸长的功能要求,限制层织物通常选择聚酯纤维类材料。聚酯纤维是目前世界产量最大、应用最广泛的合成纤维品种,其中又以聚对苯二甲酸乙二醇酯纤维(Polyethylene Terephthalate,PET,又称涤纶)的产量最大,在服饰、装饰及产业用纺织品领域均具有宽泛的应用。

涤纶纤维具有高强度的特点,耐冲击强度比锦纶纤维高4倍,比粘胶纤维高20倍。普通民用纤维强度在2.6~5.7 cN/dtex,产业用高强纤维可达到5.6~8.0 cN/dtex。由于吸湿性较低,其湿态强度与干态强度基本相同。涤纶纤维弹性较好,接近于天然纤维中的羊毛,在5%~6%伸长时,接近完全回弹。这一特性导致其耐皱性超过其他合成纤维,即织物不易产生折皱,尺寸稳定性好,对于织物缝合结构而言,其构型的稳定性和加工过程的精确性更容易得到保证。同时,由于涤纶材料的热塑性与耐热性较好,还可通过加热处理,对织物缝合结构进行进一步的热定型。因此,由高强涤纶纤维织造的织物具有优良的力学性能,缝合成型后的织物结构外观挺括、结构尺寸稳定、热稳定性好、耐蚀性强、熔点高,同时具有低吸湿性,这些都有利于其作为航天服限制层结构承压赋形应用。

2.2 织物材料缝合特性

织物材料的接缝方式主要有缝纫线接缝与熔焊接缝2种,其中缝纫线接缝可使用于绝大多数的纺织品连接,是纺织品接缝的最主要方式。通过缝纫线,为织物结构提供了从一片组织到另一片组织的力学传递,并保持了织物组织的近似完整性。通过缝合,带来了织物构型的完整性与复杂化能力,但同时也不可避免地带来了织物材料性能的降额及对材料均匀性的破坏。

研究织物材料的缝合特性通常从2个方面进行考量:①基于结构构型角度,考察缝合对结构均匀性与完整性的影响;②基于织物材料力学性能角度,考察缝合对基材力学特性的影响。

织物缝合过程中,其结构构型与力学性能通常是互相矛盾的。本文重点关注航天服限制层中最为典型的2种缝合形式:拼缝与包缝,如图1所示。在考虑线径与织物厚度匹配关系的条件下,拼缝可以带来均匀轻薄的缝合结构,但织物组织的受力几乎全部传递到缝纫线上,缝纫线的力学性能决定了织物结构的力学性能;包缝是一种多重缝合形式,容易造成缝份的堆叠和冗余,重复走线加剧了缝合区域的硬度和厚度,导致缝合结构厚重且不均匀,但通过织物结构的纱线滑移,缝纫线将织物组织的受力均匀地传递给了织物结构本体。

图1 典型缝合结构示意图Fig.1 Scheme of typical stitching structures

3 宏观力学性能实验

3.1 实验方法

按GB/T 13773.2-2008《纺织品 织物及其制品的接缝拉伸性能 第2部分:抓样法接缝强力的测定》规定的测试方法,选择拉伸速度为50 mm/min,对各材料与缝合结构进行测试,测试标样如图2所示。同时,按照相同标样尺寸与条件对织物基材进行原位测试。定义缝合结构的接缝强力与材料自身断裂强力的比值为接缝效率。

图2 接缝效率测试标样示意图Fig.2 The specimen for seam efficiency test

为了对比不同性能涤丝织物材料的缝合特性差异,选取3种有代表性的织物材料:①针对航天服手套结构,具有高灵活性要求的低克重薄型平纹机织物;②针对航天服上下肢结构,具有高承压稳定性要求的高克重厚型平纹机织物;③通过表面涂层化后整理的厚重型平纹机织物,用于航天服柔性结构中有近一步抗蠕变与低伸长要求的结构。3种材料的典型力学性能如表1所示。

表1 典型高性能涤丝织物材料性能Table 1 Properties of typical high strength polyester fabrics

缝合结构的针脚密度为(35±2)针/100 mm。在缝线的选择上,参考FZ 66316-1995《特种工业用线》,针对厚薄织物的不同断裂强力特性与材料厚度表观,选择具有相对应强力与缝合特性的9#(用于厚重型机织物)与15#(用于轻薄型机织物)2种缝线,其性能如表2所示。

表2 缝线材料性能Table 2 Material properties of the sewing threads

3.2 实验结果

按3.1节实验方法,对拼缝与包缝2种结构进行了测试,每种材料与缝合结构制作8个试样,结果见表3。

表3 测试结果Table 3 Physical test result

3.3 实验分析

3.3.1 拼缝结构

由图3所示的拼缝结构实验结果可知,拼缝结构的接缝效率为29%~70%,拼缝结构的接缝强力相比于织物基材本身下降较多。从表3数值上看,经纬双向的断裂强力趋于一致,这是由于拼缝结构的连接特点,使得在缝合位置由缝线的承力能力代替了织物的力学性能。缝合试样实验过程的破断点集中于缝线的断裂,因此缝合结构的接缝强力表现为缝线的断裂强力。

图3 拼缝结构接缝效率测试结果Fig.3 Results of the seam efficiency test for flat-fell seam

同一种织物在经纬向上的差异导致纱线滑移特性的不同,对缝线的受力变形量产生差异性影响,反映为实验过程中受力变化曲线的斜率不同。但由于采用了较高断裂伸长率特性的缝线,最终缝线的破断力具有趋同性。

不同织物材料自身断裂强力与缝线强力的偏差,表现出接缝效率的变化量较大,如图4所示。轻薄型织物与缝线的力学性能更加匹配,所以能够得到较高的接缝效率;而厚重型织物的力学性能远高于缝线,接缝效率由于缝线的短板效应而降低很多,此时缝合结构在力学特性上的完整性遭到了破坏。

图4 拼缝结构破坏效果Fig.4 Breaking effects on flat-fell seam structure

因此,拼缝结构更适用于高密度、低克重的织物,此类织物容易匹配到力学性能相近的缝线,从而表现出缝合结构各部分承力能力的均匀性。

3.3.2 包缝结构

图5所示的包缝结构实验结果表明,包缝结构的接缝效率为69%~76%,包缝结构能够较为稳定地获得织物基材的力学性能,并且能够继承和表达出织物经纬向上的性能差异。在缝合结构中,3条重复缝线与织物组织紧密结合,在缝合结构受力状态下,织物纱线间的滑移使得各缝线的受力变得均衡,随着缝合结构的受力变形,缝线与织物组织的交互作用更加明显,更能反映出织物组织自身的力学特性。

图5 包缝结构接缝效率测试结果Fig.5 Results of the seam efficiency test for overseam

在包缝结构中,缝线对织物组织内部的联接与传递作用更加有效,无论是对于不同的织物,还是对于织物不同的经纬向,接缝强力较为直接地表达出织物基材自身的力学特性,由于接缝的存在导致材料性能降额更加线性,表现为同一种缝合结构参数的接缝效率具有一致性。

当织物进行涂层化处理后,织物组织中的纱线移动被进一步束缚,组织点的浮动性降低,织物组织的滑移阻力得到提高,断裂强力得到提升,织物组织的变形量下降,断裂伸长率显著降低,因而更适用于需要承压抗变形的应用条件。但是由于上述特性变化,缝线与织物组织的交互作用降低,基材的刚性对缝线的受力传递作用增大,导致缝线更易受力而破坏,因此接缝效率会相应下降,如图6所示。

图6 包缝结构破坏效果Fig.6 Breaking effects on overseam structure

4 典型缝合结构的建模与仿真

4.1 织物缝合细观结构建模

在建模过程中考虑织物缝合结构的细观特性,织物结构通过TexGen 3120软件建立,通过定义基于Peirce椭圆的纱线截面几何,基于Bezier样条曲线的成纱路径,最终得到具有平纹编织结构的织物几何模型。图7(a)所示为织物结构,其几何参数参考厚重型机织物设置:经纬向纱线宽度均为0.67 mm,纱线间隔均为1.12 mm,织物厚度为0.4 mm。考虑缝线的尺寸因素,为满足缝线穿过织物时两者不发生几何重叠,在织物模型构建中放大了纱线的间隔。

缝线通过三维造型软件CATIA V5R20绘制,缝线截面简化为圆截面,参考9#缝线,直径为0.45 mm,将截面沿缝线轨迹曲线扫掠形成缝线的几何模型。缝线轨迹参照GB/T 24118-2009《纺织品 线迹型式 分类和术语》,采用209号线迹型式,如图7(b)所示。

图7 织物和线迹几何建模Fig.7 Geometry of the fabric and stitch

4.2 边界设置

基于Abaqus 6.14软件对缝合结构的拉伸过程进行有限元模拟。不同于单一的织物结构拉伸模拟,缝合结构的仿真需要增加对缝线的模拟,需要在尽可能还原缝合结构细观特征的同时,通过合理选择单元结构和设定边界条件降低模型的计算规模。Mousazadegan等采用有限元方法对缝合结构进行初步模拟,但模型中采用壳单元来模拟织物,忽略了织物结构的细观特征。为了能够细致观察织物缝合结构的局部变化,本文基于4.1节建立的具有编织特征的织物模型进行有限元分析。

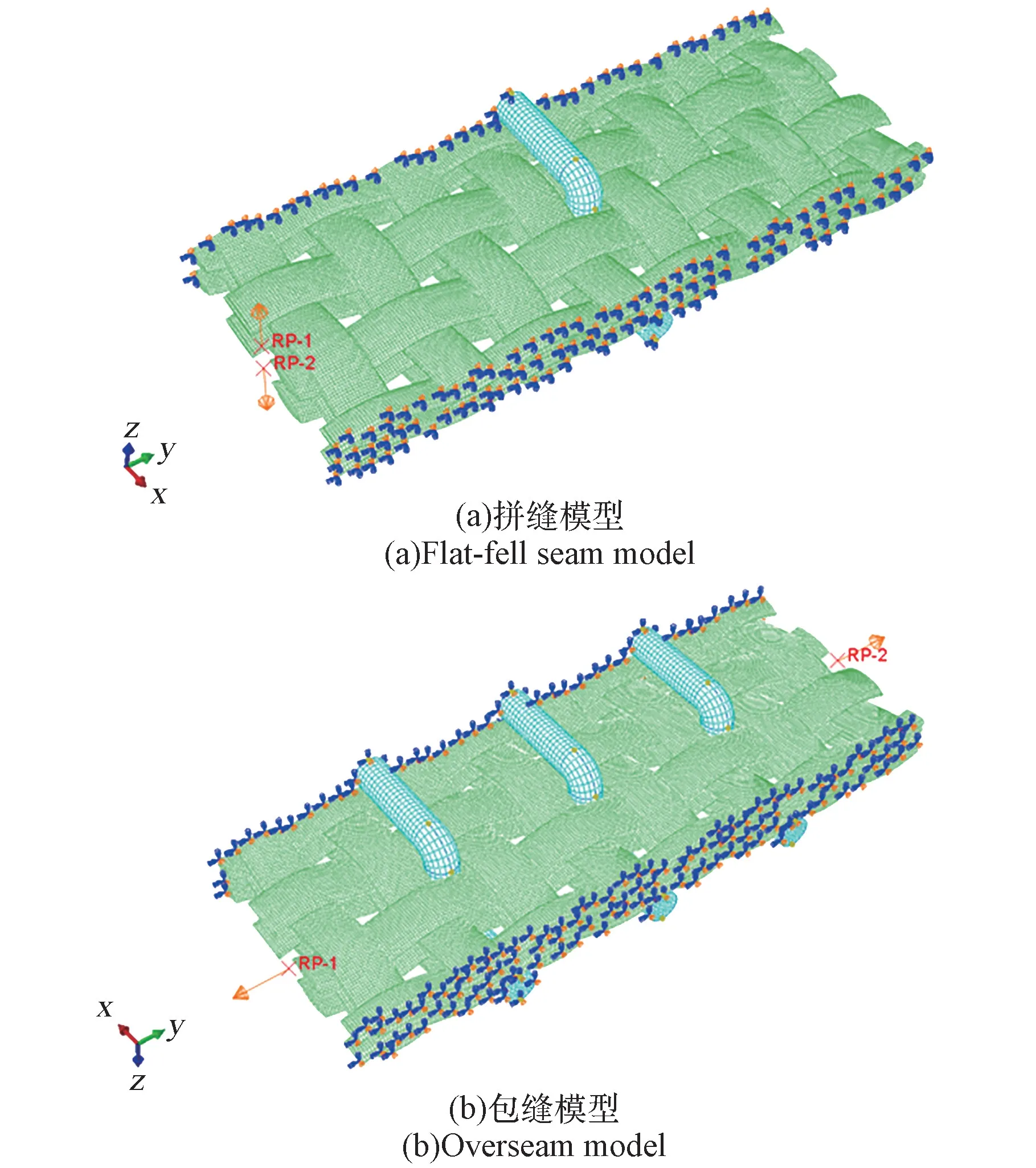

选取具有周期性重复特征的局部结构进行分析。如图8所示,平行于法向为x

轴的平面,对织物两侧以及缝线两端点设置对称位移边界条件,从而使单元结构能够反映整体结构的重复性特征,降低计算规模。在建模过程中,忽略织物弯折影响,分别将拼缝和包缝结构简化成2层平面织物的单道和多道缝合,同时通过不同的位移加载方式实现2种缝合结构拉伸测试的仿真模拟。对于拼缝结构,如图8(a)所示,设置参考点(RP-1)和参考点(RP-2),分别与2层织物的侧面进行运动学耦合约束,通过对2个参考点分别沿z

轴进行位移加载,实现2层织物端面沿z

轴的拉伸模拟。对于包缝结构,如图8(b)所示,在2层织物的不同侧面设置参考点以及运动学耦合约束,通过对2个参考点分别沿y

轴进行位移加载,实现2层织物端面沿y

轴的拉伸模拟。

图8 有限元模型边界设置Fig.8 Boundaries of finite element models

模型中,缝线和织物纱线均采用实体单元C3D8R,缝线材料性能见表2(9#缝线),纱线材料力学性能见表4。织物以及缝线直接的接触计算采用通用接触General Contact,定义纱线之间的摩擦系数为0.2。由于缝合结构的仿真具有显著的几何非线性特征,隐式求解难以收敛,采用Abaqus/Explicit进行显示求解。同时,为提升显示求解速率,仿真模型中的位移加载时间取10s,加载速度高于试验测试值。

表4 涤丝织物纱线材料性能Table 4 Material properties of the polyester yarns

4.3 结构仿真

通过仿真模拟对缝合结构的细观变化特征进行分析,由于厚重型机织物经纬向没有明显差异,不失一般性,模拟中假定织物均沿织物经向拉伸。图9给出了织物本体与2种缝合结构在达到结构破化时的结构形态以及von Mises应力分布。图10为通过仿真模拟得到的不同结构在拉伸状态下位移与载荷关系曲线。其中,图9(a)为织物本体拉伸破坏的形态,最大拉伸载荷为76 N。对于拼缝结构,缝线达到断裂强度后首先发生破坏,此时缝合结构承受的最大载荷为18 N,接缝效率为24%;对于包缝结构,织物纬纱局部和缝线几乎同时破坏,此时缝合结构承受的最大载荷为44 N,接缝效率为58%。与实验结果相比,由于使用局部周期性模拟等简化方法,仿真得到的2种缝合结构的接缝效率均低于实验结果,但对缝合效率进行对比,仿真计算与实验结果表现一致。

图9 不同结构的拉伸模拟(应力单位:MPa)Fig.9 Simulations of the tensile tests for different strutures(Unit of stress:MPa)

图10 不同结构拉伸位移-载荷曲线Fig.10 Relations of load and diaplacement for different structures

从能量变化角度分析,2种缝合结构在拉伸模拟中,将外力功转化为结构应变能、动能以及摩擦耗散能,如图11所示。由于包缝结构的缝合强度较大,结构在破坏时具有较大的应变能。同时,在拼缝结构破坏时,摩擦耗散能与应变能的比值约为72%,高于包缝结构的35%,说明在拼缝结构中纱线和缝线的滑移效果更为明显。此外,相比于应变能和摩擦耗散能,2种缝合结构的动能的幅值都很小,说明尽管在仿真模拟中加载速度高于实际测试,但由此增加的额外动能对结构的破坏影响不大。

图11 两种缝合结构能量变化Fig.11 Variation of the energies of the two seam strutures

5 结论

通过实验方法研究了缝合结构、织物与缝线匹配等对航天服限制层缝合特性和接缝效率的影响,通过仿真分析了典型缝合结构的细观特性,对航天服限制层材料的选择提出了建议。

1)从缝合结构选用角度:实验结果表明,采用多重缝合承力形式的包缝结构,其平均接缝效率能够维持在基材的74%;而为获取复杂曲面造型的拼缝结构,其平均接缝效率仅能维持在基材的44%。使用相同的缝合材料,包缝结构的接缝效率更高,缝合结构更紧凑。

2)从织物与缝线匹配角度:接缝效率是通过缝合结构中织物与缝线相互匹配而达到最优,单一增加一种界面材料的力学性能,并不能够有效地提升缝合结构的强度和稳定性,反而会对缝合结构的完整性造成破坏。当织物基材与缝线力学性能差异越大,接缝效率越低;而织物的经纬向差异越小,接缝效率越高。

3)从织物材料特性角度:织物涂层化处理后测试结果的变异系数小于未涂层材料,说明通过涂层增加了织物纱线的滑移阻力,减少了缝合结构的滑移变形,改善了缝合结构的组织稳定性。

4)从细观仿真分析角度:实现了2种不同缝合结构在拉伸时的细观结构特征模拟,通过与基材拉伸模拟对比,得到包缝结构的接缝效率计算值为58%,高于拼缝结构的接缝效率24%,与实验结果表现一致。进一步的能量分析表明,拼缝结构中纱线和缝线的滑移效果更为明显。

5)综合以上缝合特性和接缝效率的研究结果,在选择航天服限制层材料时,应考虑缝线材料力学性能的匹配性,同时选用经纬向力学性能较为一致的织物。在缝合结构和涂层选用方面,应平衡缝合特性与结构柔软性、贴合性的需求,在保证航天服限制层结构强度的同时,获得更好的航天服活动能力。