无线网络技术与车身自行小车系统安全防护应用

安徽江淮汽车集团股份有限公司 丁勇杰 饶王飞

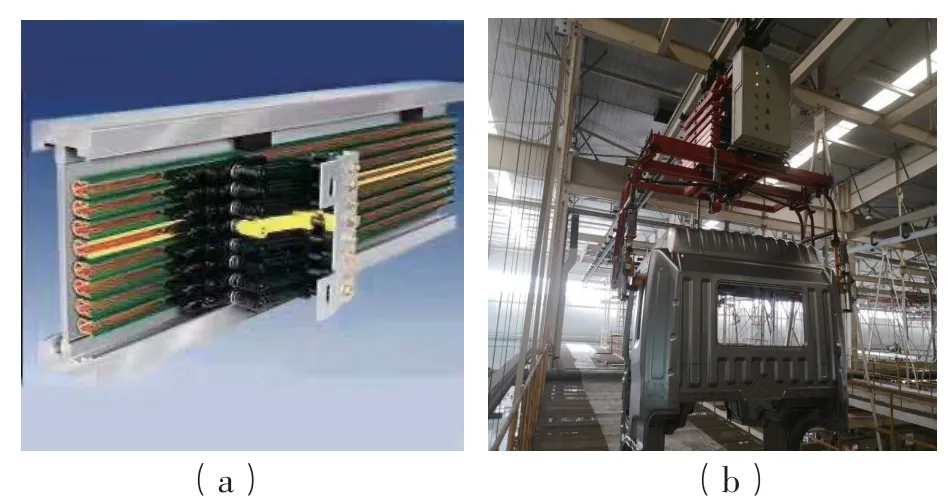

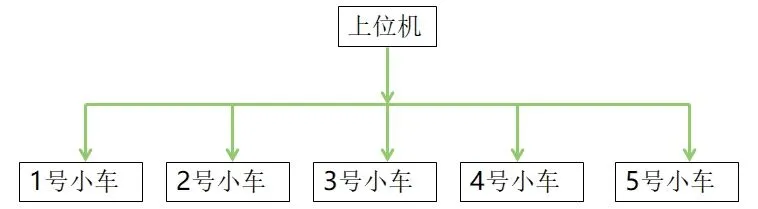

安徽江淮汽车集团股份有限公司装备的车身自行小车输送线(EMS)系统,主要由地面部分及空中部分组成。地面部分包含设备的总控制柜、升降工位按钮站,空中部分包含5台车身自行小车、承载梁、铝合金轨道、滑触线、岔道等。自行小车通过滑触线的供电方式运行(图1),小车的动作由PLC进行编程控制,它将机械、电气、自动控制技术融合在一起,实现车身自行小车吊具自动运行吊爪开合、吊具升降、小车行走等动作。车身自行小车输送线(EMS)按照工艺布局中二个起吊工位及一个释放工位的要求,在地面分别设置三个操作站,车身自行小车进入操作站后,可实现吊具自动控制及人工控制。

图1 车身自行小车与滑触线实物图

通过车身自行小车输送线(EMS)系统投入运行发现,地面总控制柜仅能够通过滑触线判定车身自行小车所处位置,却不能直接控制小车及吊具的动作,即使车身自行小车处在升降工位处,能够通过按钮站操作,但是当车身自行小车出现异常时,在地面总控制柜上无法监控到车身自行小车的PLC,因此,在处理自行小车异常时,人员需要携带笔记本电脑,通过登高梯攀爬对吊具进行检修。由于车身自行小车距离地面高度有10m,距离安全网高度4.5m,在异常处理过程中或信号瞬间接通后,车身自行小车运行启动,人员在登高梯上未能及时撤离时,容易发生人员坠落的安全事故。在生产过程中,设备由于信号传输异常、传感器松动位移、或元器件损坏等往往在日常巡检中不能提前发现,而故障导致车身自行小车的停止又可能出现在任意位置。因此,本文通过以提升车身自行小车输送线(EMS)系统的监测功能为例,对提高设备异常检查效率及操作的安全系数进行改进分析,来完善设备的功能,为企业营造安全的生产环境。

■车身自行小车输送线生产工艺流程

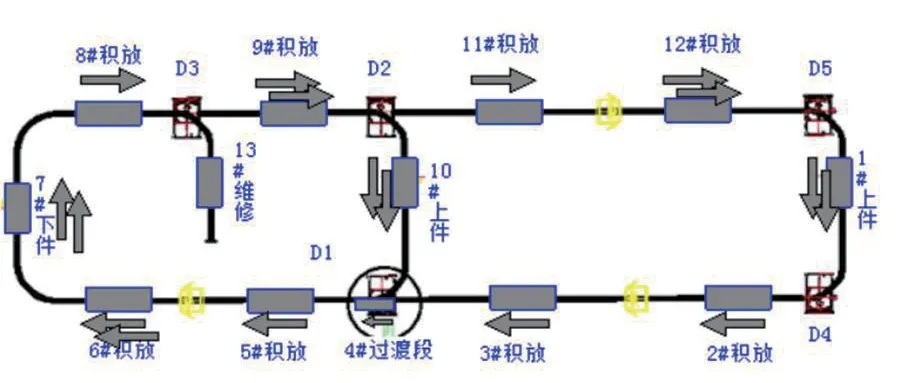

车身自行小车输送线(EMS)的工艺流程图如图2所示,它主要包括:5台空中小车,1个下件工位,2个上件工位,8个积放工位,1个维修站。其操作流程如下。

图2 自行小车工艺流程图

1.上件工位按钮站自动状态

小车到达上件工位空中自动停止后,等待驾驶室生产线给准许抓件信号,小车收到准许抓件信号后自动由“快转慢”下降,检测到工件后自动夹紧,夹紧到位后由“慢到快”上升运动,到达上限位后打开定位机构气缸,给道岔发变轨信号,变轨到位后自动输送,并给驾驶室生产线发送工件吊运完成信号。

2.上件工位按钮站手动操作

小车自动停止待定位机构夹紧到位后,先按上升按钮,地面柜给小车发送手动确认信号,此时定位机构打开,小车收到信号同时锁紧定位机构,再按照自动状态顺序进行手动抓件(下降到位一夹紧到位一上升到位—放行),手动操作道岔变轨到位或转换旋钮由手动转到自动让道岔自动变轨。

3.下件工位按钮站自动状态

小车到达下件工位空中自动停止,定位机构夹紧后,等待调整线给到位信号,同时检测板链无工件占位,小车收到板链到位且无工件占位信号后,自动由快到慢下降,检测到工件后自动开爪,开爪到位后由慢到快上升运动,到达上限位后打开定位机构气缸,小车自动离开,给调整线发送放件完成离开信号。

4.下件工位按钮站手动操作

小车自动停止待定位机构夹紧到位后先按上升按钮,地面柜给小车发送手动确认信号,定位机构打开,小车收到信号同时锁紧定位机构,再按照自动状态顺序手动放件(下降到位一松开到位一上升到位—放行)。

■车身自行小车输送线异常处理过程中存在的安全风险

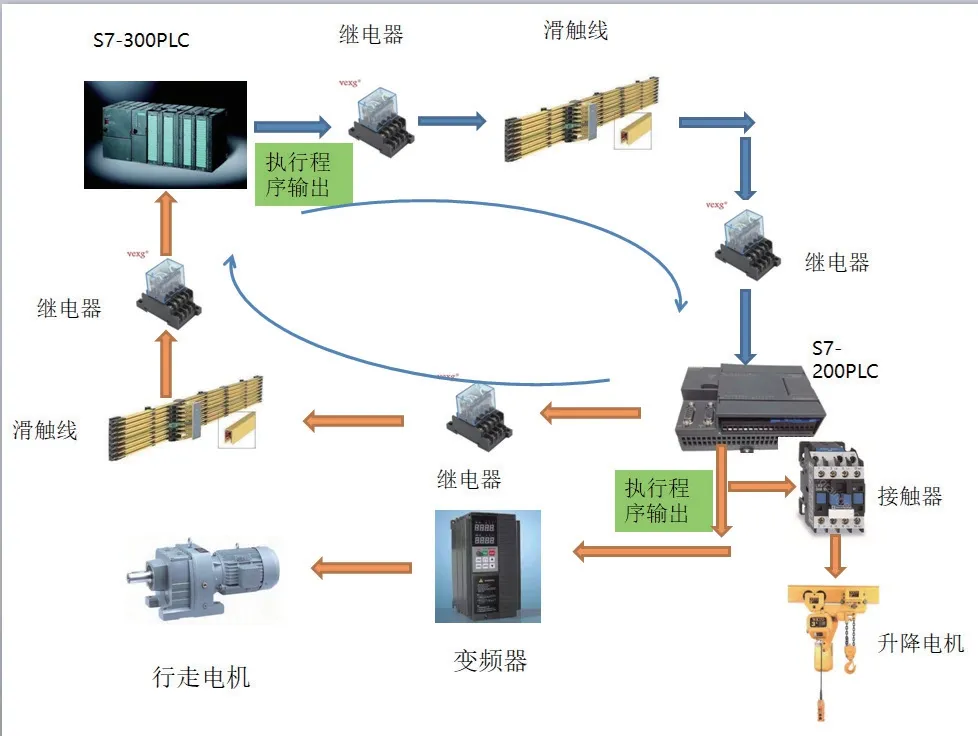

车身自行小车输送线(EMS)系统在运行过程中,小车会因为信号传输异常、传感器松动位移或元器件损坏等问题造成行走停止,或者在抓取车身及释放车身的过程中,由于上述问题,造成车身自行小车不能进入或离开取放件工位、吊具不能上升或下降、吊爪不能开合取放件等故障。虽然车身自行小车输送线的主控制系统在地面,但是由于滑触线的数量受限,轨道上只有8根滑触线,在操作站工位,将滑触线分成3段,分别为3根主电源、1根接地、5根信号,传输地面PLC最多只能发送4个输出信号给空中PLC,接收1个空中PLC发给地面的占位信号。所以地面PLC不具备监控小车运行状态的功能,且在积放区域也不能对小车进行手动控制,小车在出现故障报警后,地面PLC无法对空中小车的报警进行复位,只能通过重启的方式进行报警自动复位,而且维修和操作人员不能监控到小车的实时状态,也不能操作小车进入维修站。车身自行小车控制系统图如图3所示。

图3 车身自行小车控制系统图

由于地面的PLC不能与空中小车进行网络通信,地面总控制柜仅能够通过滑触线判定车身自行小车所处位置,却不能直接控制小车及吊具的动作,即使车身自行小车处在升降工位处,能够通过按钮站操作,但是,当车身自行小车出现异常时,在地面总控制柜上无法监控到车身自行小车的PLC,因此,当车身自行小车在运行中出现异常需要处理时,人员只能通过架设升降梯,爬到自行小车上对电气元件进行排查,或携带笔记本电脑与小车控制箱PLC连接,对设备程序进行检查判断。如果短时间内故障不能排除,则需要将行走电机减速机的抱闸分离开,用人工推拉自行小车的方式,将其送入维修站进行检修。在整个操作过程中,人员需要站在小车上操作,由于车身自行小车距离地面高度有10m,距离安全网高度4.5m,在异常处理过程中如果信号瞬间接通后,车身自行小车突然启动运行,人员在登高梯上未能及时撤离时,则极容易发生人员坠落的事故。

■车身自行小车输送线(EMS)系统控制方式的分析

车身自行小车输送线地面主控制柜内有S7-300 PLC、开关电源、变压器、继电器、接触器等电气元件。S7-300 PLC作为控制器,它需要与空中车身自行小车控制箱的PLC通过继电器、滑触线进行通信,小车控制箱内有变压器、S7-200PLC、继电器、接触器和变频器等元件,变压器将滑触线给的380V电压转变成220V电压给S7-200PLC供电,一部分滑触线将380V电源供电电压给变压器、变频器、电机供电,另一部分将地面控制柜给过来的220V交流信号给到控制柜内的继电器,继电器作为中转将信号送入PLC内,PLC的输入端接收吊具小车的上升到位、下降到位、打开到位、闭合到位、行走到位、以及来自继电器的控制信号,执行吊具升降、吊爪开合和小车行走控制等用户程序后,通过输出端控制接触器来控制升降电机的升降、吊爪的打开闭合和行走电机变频器的运行。吊具小车的占位信号是当小车在一个积放工位时,通过将滑触线的一相电源直接与占位信号的碳刷短接,给到地面控制柜的交流继电器,继电器作为中转将直流24V信号送入地面主控柜的PLC内。

由于受轨道尺寸的限制,轨道上只能安装8极滑触线,各滑触线槽(自上而下)用途分别为:A/B/C为三相380V动力电源,D线为接地线,E/F/G/线为组合信号线,H线为自行小车断路器开关电源。车身自行小车动力及信号传输分为3组受电器,分别安装在前小车、中小车、后小车上。车身自行小车运行时,各受电状态参考图1。

车身自行小车在升降位以外区域运行时滑触线工作状态为:前小车端安装的8个受电器中,分别是A/B/C线供电,D线接地,E线为小车继电器KA0,传输组合信号1,F/G线不工作,H线为车身自行小车行走变频电机电源断路器开关。中小车安装的4个受电器中,分别是A/B/C线与前小车受电器A/B/C线并联,G线无电。后小车安装的1个受电器,G线无电。

车身自行小车在升降位取放件运行时滑触线工作状态为:前小车端安装的8个受电器中,分别是A/B/C线供电,D线接地,E/F/G线通过分别为小车继电器KA0/KA1/KA2供电,传输组合信号1/2/3。中小车安装的4个受电器中,分别是A/B/C线供电,G线为小车继电器KA3供电,传输组合信号4。后小车安装的1个受电器,G线为小车继电器KA4供电,传输组合信号5。

从上述情况中可以看出,由于车身自行小车系统中,地面主控制柜与小车之间,仅能够通过4个滑触线传输有限的几个信号,因此车身自行小车不论在升降位区域,还是在升降位区域以外,通过地面主控柜PLC无法监测小车控制箱PLC及各传感器的信号,同时,也无法在地面对出现异常的小车进行操作控制。

■车身自行小车输送线(EMS)系统异地控制改进思路

分析车身自行小车控制柜PLC S7-200的性能,根据车身自行小车循环运行特点,结合网络通讯技术,使地面PC与空中PLC建立起无线通信,使其具备远程监控和操作的功能。

(1)自行小车控制箱采用了S7-200 PLC控制,CPU型号为CPU226CN,该PLC将中央处理器,具有支持扩展模拟量输入输出模块、数字量输入输出模块、PROFIBUS-DP模块、以太网模块的功能。

(2)工业以太网是一种按照工业控制的要求,基于普通以太网的一种用于工业自动化的网络系统,它利用了以太网的交换结构,具有安全性、可操作性和实时性。西门子CP243-1以太网通信模块,作为S7-200系列PLC设计的工业以太网通信处理器,通过CP243-1以太网模块,可以将S7-200PLC通过工业以太网与其他设备进行连接,CP243-1以太网模块支持标准的TCP/IP协议,只要通过双绞线将其连入以太网中,其他以太网上的结点就可以通过TCP/IP协议访问这一台连接了CP243-1的S7-200 PLC。

(3)无线网络+无线局域网(WLAN)可以是计算机网络,不需电缆在节点之间相互连接。利用射频技术,使得信息的传输实现无线化。

■新增无线网络控制系统的方案设计

1.控制方案制定

根据车身自行小车输送线(EMS)系统异地控制改进思路,结合现场设备的结构,现场采用了基于无线网和工业以太网的控制方案,即采用“PC电脑+无线网卡”作为上位机,通过昆仑通态的MCGS软件,利用工业以太网和无线局域网(WLAN)技术构成通讯网络架构(图4),对5台空中小车进行组网控制,完成PC电脑与空中小车的通信,实现通过PC电脑对空中小车进行数据监控和手动控制空中小车的功能。地面的PC机作为上位机与5台空中小车通过工业以太网(TCP/IP)+无线局域网(WLAN)的方式进行数据交换,5台空中小车作为PC电脑的下位机,接收PC电脑发送的控制数据,并同时返回自身PLC的数据存储器内的状态值。

图4 网络架构图

2.通信网络设计

采用PC机+USB无线接收器+MCGS软件+无线路由器+CP243-1以太网模块的结构组成无线局域网(WLAN)网络的方案(图5),地面PC机采用USB无线接收器+MSGS软件作为上位机,每台空中小车采用S7-200PLC+CP243-1以太网模块+无线路由器作为下位机,上位机与下位机通过无线局域网(WLAN)的方式连接起来,这样就实现了PC机与S7-200PLC之间的通信。

图5 网络硬件架构图

3.硬件组态与程序设计

CP243-1以太网模块的硬件组态:使用西门子S7-200PLC编程软件STEP 7 MicroWIN SP9对空中小车的网络进行组态,通过以太网向导对CP243-1以太网模块进行配置,配置步骤如下。

(1)将CP243-1配装的一个带有连接器套接口的集成扁平电缆与S7-200连接,连接24V DC电源,连接RJ45接口的双绞线,完成CP243-1硬件接线工作。

(2)在S7-200的编程软件中运行以太网向导对模块进行基本参数和功能的配置。

(3)在程序中正确的调用相关的子程序。

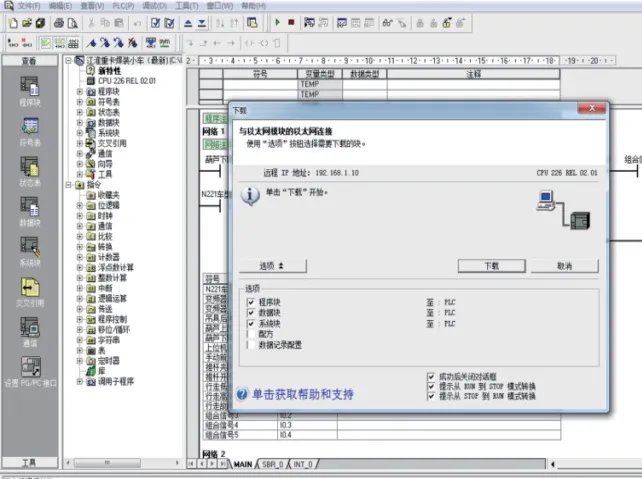

(4)将编写完成的程序使用S7-200的编程电缆下载至PLC(图6)。

图6 CP243-1以太网模块的硬件组态

4.无线路由器设置(图7)

使用笔记本电脑连接无线路由器对路由器的LAN端口进行参数设置,现场采用TPLINK的TL-WR886N型号的路由器,设置步骤如下:

(1)连接路由器电源,打开电脑,将电脑与路由器LAN端口通过网线连接,打开浏览器,在输入栏输入“tp.login”,然后点击登录。

(2)进入到登录界面,创建管理员密码,点击确定后进入下一步,选择路由器设置——无线设置,设置无线路由器的名称、无线密码。

(3)选择LAN口设置,输入LAN口的IP地址和子网掩码,IP地址要和PLC组态的CP231-1以太网模块在一个网段内,子网掩码要与CP243-1以太网模块的子网掩码相同。设置完成后,重新启动路由器,并将路由器与CP243-1通过网线连接在一起。

图7 无线路由器设置

5.上位机程序设计

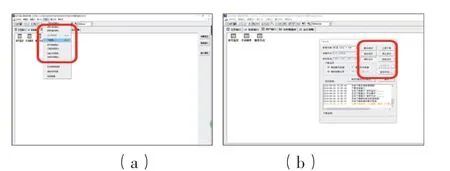

(1)打开昆仑通态组态软件快捷方式MCGS,新建一个项目(图8),TPC类型选择TPC7062TD。

图8 新建项目

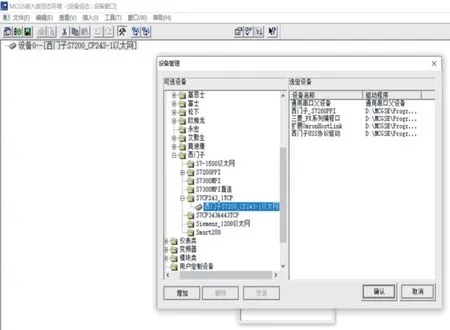

(2)打开设备窗口,在设备管理中将“西门子S7200_CP243-1以太网”的设备构建添加到设备窗口中(图9)。

图9 添加设备

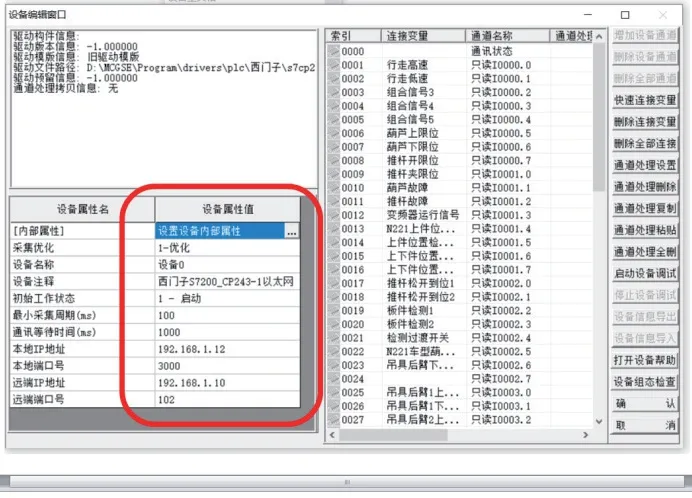

(3)双击设备,打开设备属性页,设置如下属性(图10):设备名称可根据需要来对设备进行重新命名,但不能和设备窗口中已有的其它设备构件同名。初始工作状态用于设置设备的起始工作状态,设置为启动时,在进入MCGS运行环境时,MCGS即自动开始对设备进行操作,设置为停止时,MCGS不对设备进行操作,但可以用MCGS的设备操作函数和策略在MCGS运行环境中启动或停止设备。最小采集周期,运行时MCGS对设备进行操作的时间周期,单位为毫秒,一般在静态测量时设为1000ms,在快速测量时设为200ms。通信等待时间,MCGS等待应答帧的延时时间,视网络的情况而定,大多情况可以使用默认值。本地IP地址填写PC机的IP地址,远程IP地址填写CP243-1以太网模块的IP地址。

图10 设备属性设置

本地端口号:不需要设置此项参数;远程端口号:一般情况下请将端口号设置为102;内部属性:内部属性用于设置PLC的读写通道,以便后面进行设备通道连接,从而把设备中的数据送入实时数据库中的指定数据对象或把数据对象的值送入设备指定的通道输出。

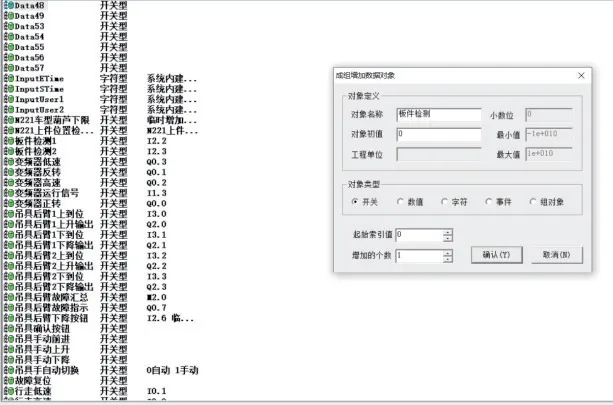

(4)打开设备设置内部属性,增加通道和MCGS实时数据库中数据对象进行连接,从而做到对PLC中数据的读和写,具体操作方法如下。

①选择要对PLC中的那个继电器区或寄存器区进行操作即选择通道类型。

②选择是只读、只写、还是读写,默认是只读。

③指定操作该继电器区或寄存器区的什么地方即输入通道地址(图11),若果要以字操作的方式读或写VW15,则在输入通道地址中写15。

图11 增加设备通道图

④位操作时指定操作该通道地址中的那一位(0-7)。

⑤设置一次连续增加多少个PLC通道。

⑥返回主页面,打开“实时数据库”窗口,点击新增对象(图12),在对象属性设置窗口可以对对象名称、初始值、对象类型进行修改,点击确定,可按照需求增加对象的数量。

图12 增加数据对象

⑦返回主页面,打开“用户窗口”,新建窗口,对窗口进行命名,并双击进入到选择的窗口内进行编程。

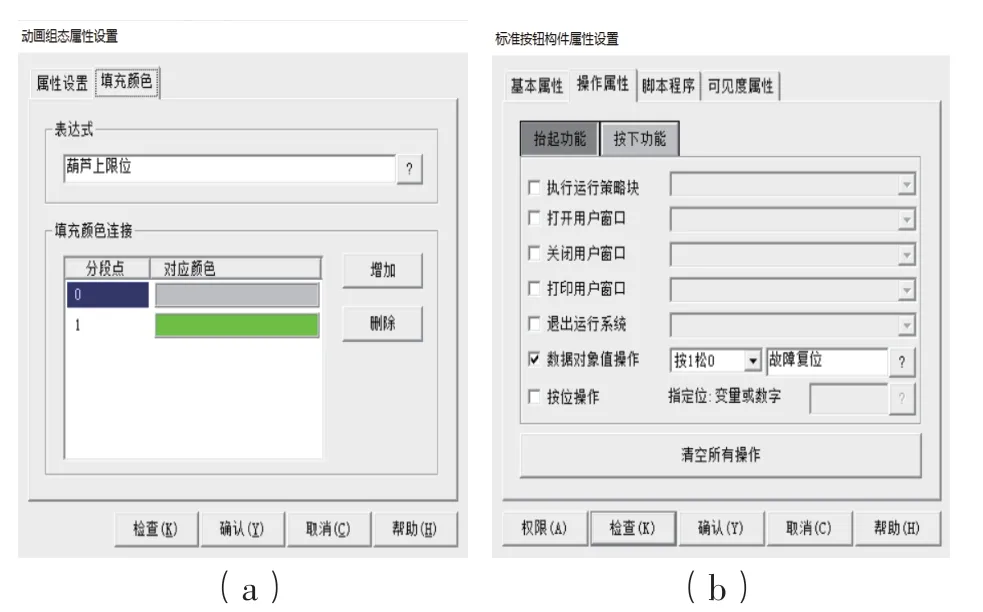

⑧建立基本元件(图13):按钮、指示灯。

图13 建立基本元件

⑨双击按钮和指示灯,打开属性设置(图14),将按钮和指示灯与实时数据库建立数据连接。

图14 元件属性设置

6.PLC程序设计

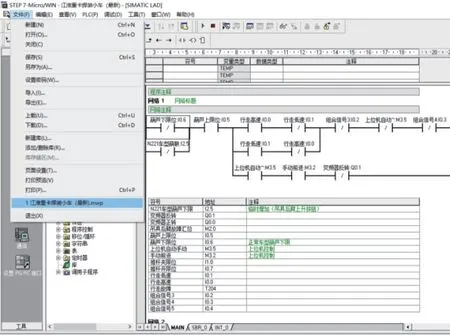

(1)打 开S7-200PLC编 程 软 件STEP 7 MicroWIN SP9,打开自行小车PLC程序(图15)。

图15 自行小车PLC程序

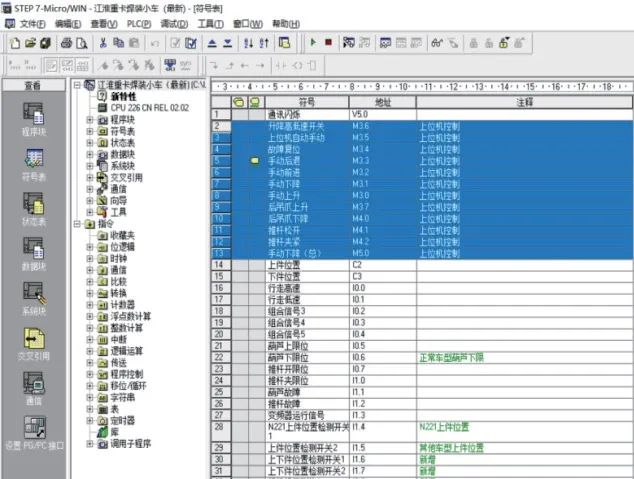

(2)打开符号表,新建与MCGS软件中实时数据库对应的变量(图16)。

图16 新建变量

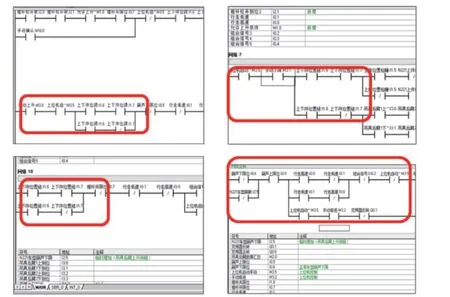

(3)打开程序块,在小车“上升、下降、前进、后退、吊爪打开、吊爪闭合”的程序段中加入手动控制的条件(图17)。

图17 新增小车手动控制功能

(4)将编辑好的程序下载到S7-200PLC中(图18)。

图18 程序下载至PLC

7.自行小车无线控制系统的调试

对自行小车无线控制系统的硬件和软件设计完成后,对系统进行调试测试。

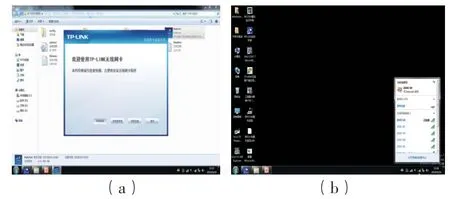

(1)启动PC机系统,安装USB无线接收器驱动程序,安装完成后在桌面右下角找到WLAN图标,选择连接已设置好的无线路由器(图19)。

图19 USB无线接收器安装

(2)打开MCGS组态软件,打开编辑好的“自行小车随车监控”项目,选择工具—下载配置—模拟运行—工程下载,此时MCGS软件将项目下载到软件自带的MCGS模拟运行系统,点击启动运行,此时模拟画面启动(图20)。

图20 MCGS模拟系统下载

(3)查看编辑的指示灯的状态与实际PLC中的数据寄存器内的状态一致,说明网络已经连接成功。操作画面上的软按钮,能够实现控制PLC中的变量,继而实现控制空中小车的动作(图21)。

图21 查看和操作控制画面

■结束语

通过设计USB无线接收器+无线路由器+CP243-1以太网模块组成的无线局域网(WLAN)解决方案,在车身自行小车控制系统中建立了PC机与S7-200PLC的TCP/IP通信,而且通过昆仑通态的MCGS软件编写的程序可以直接读写S7-200的数据寄存器,提高了整个系统的柔性。采用无线网络的方式,打破了滑触线的局限性,方便了人与机的信息交互,车身自行小车在任何位置出现异常时,操作人员可以在地面通过PC机,对空中小车的实时状态和报警信息监控。同时,也可以通过PC机安装的软件模拟系统,直接对空中小车的各项动作进行远程操作,成功解决了人员攀爬登高检修小车作业存在的高风险。经过这次对车身自行小车系统的安全改进,参与人员在改进过程中收集并参考大量的资料,也从改进的活动中学习到了相关的知识,为今后发掘设备安全隐患,对设备进行安全改进积累了必要的经验。