实施危化品源头治本提升本质安全水平

中国一拖集团有限公司安全环保部 陈艳丽

中国一拖集团有限公司(以下简称中国一拖)始建于20世纪50年代中后期,是我国“一五”时期156个重点建设项目之一,1955年开工建设,1959年建成投产。经过60多年的发展,中国一拖已成为我国农业机械制造的龙头企业。但是随着时代的进步和科技发展,尤其是安全标准的不断提升,给职工营造一个安全、舒适的工作环境、让广大一线职工体面工作已经成了当前工作的重中之重。由于中国一拖前期安全投入不足,导致目前危险化学品本质安全能力整体水平不高,基础条件较为薄弱,设备设施老化陈旧,安全生产保障能力较低,危险危害因素、危险要害部位多。为了尽快改变这一现状,中国一拖安全环保部依据国家规范和相关技术标准,对目前使用的危险化学品品种和数量进行统计分类,共计重要危险源594个,其中一级为49个,二级252个,三级293个,工业管道11.66km。由于近年来行业竞争加剧,产能大幅收缩,企业生产组织不均衡,企业用工形式多样化,大量的劳务派遣工进入生产现场,员工队伍能力和水平等不确定因素增加,造成危险化学品安全风险和管理难度进一步增大,尤其是义马“7.19”气化厂空分装置爆炸事故更是给我们敲响了生产安全的警钟,加大、巩固危险化学品的源头治本提升本质安全水平的工作已经迫在眉睫。

为进一步强化危险化学品本质化安全能力建设,提高企业较大危险因素辨识与风险防范能力和本质安全水平,中国一拖以国务院安委会办公室下发的《关于实施遏制重特大事故工作指南构建双重预防机制的意见》为抓手,聚焦各级危险源,持续加强危险危害因素辨识评价与风险控制工作,大幅提升危险化学品本质安全,为防止重大生产安全事故的发生奠定了基础,具体实施步骤如下。

■组织准备

中国一拖首先组织人员编写、印发《危险源辨识、风险评价与风险控制指导性意见》,安全环保部组织各单位认真开展生产性作业活动危险因素辨识工作,对企业以往发生的工伤事故进行了全面统计分析,对事故原因进行了仔细梳理、归纳和分类,研判主要危险因素和导致后果的严重度,确定较大安全风险,分期分批进行了发布。印发了《安全重点管控作业和设备设施及关键部位明细》,共计安全重点管控作业活动213个、安全重点管控设备设施(含关键部位)1396台(套)、气瓶7030个和工业管道26.347km,同时印发《加强安全重点管控作业和设备设施及关键部位的管理规定》,要求各个生产经营单位认真组织贯彻落实,加强安全监督管理,有效防范重大事故,目前安全监管运行状况基本良好。安全环保部组织专业人员通过学习、研究,认为公司前期组织开展的危险源辨识、风险评价和重点安全风险控制工作基本符合要求,下一步的工作重点主要是深化危险源较大危险因素辨识,强化措施,夯实责任,加强监管,有效提升安全防范控制能力和水平。

■编制工作手册

中国一拖安全环保部在开展危险源辨识评价与风险控制工作和取得的经验、工作成效基础上,依据国家安全监管总局颁布的《机械行业较大危险因素辨识与防范指导手册》要求,根据公司内生产工艺、技术装备变化情况和历年来生产安全事故统计分析情况,一是组织专业力量运用事故4M致因理论和“墨菲定律”认真研判,进一步明确较大危险因素,运用安全科学管理预先危险性方法,确定危险因素性风险等级;二是运用安全控制理论3E和3P,制定完善针对性安全防范措施,编制、下发公司《危险源较大危险因素辨识与防范指导手册》;三是进一步完善安全监督管理规定,明确各层级监督管理责任和要求;四是加强教育培训,夯实管理责任,确保各项管控措施落地。编制《危险源较大危险因素辨识与风险防范指导手册》如图1所示。

■组织编制安全风险管控责任清单

图1

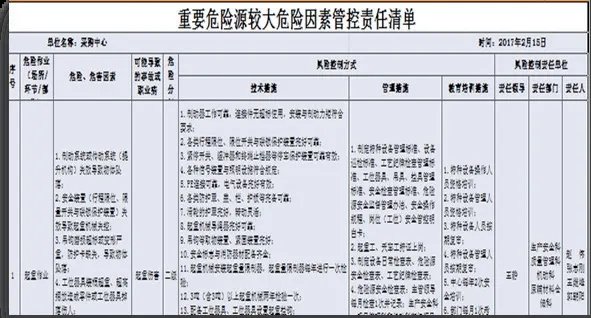

组织各单位依据公司新修订《危险源安全监督管理办法》、《危险源较大危险因素辨识与防范手册》和本单位《危险源辨识、风险评价与风险控制措施明细表》,制定科学的安全风险辨识程序和方法,参照安全现状评估报告,深刻吸取以往事故教训,组织各单位认真开展危险源较大危险因素辨识活动,全方位、全过程辨识评价原材料、生产工艺、生产过程、维修作业、特种作业、设备状况、安全设施、作业环境、人员素质和管理体系等方面存在的安全风险,开展差异化分析,聚焦易燃易爆、危险化学品等高危区域、场所、设备设施关键部位及危险工序、环节,突出防范重大事故和受影响人群范围,组织各单位编制《重要危险源较大危险因素管控责任清单》、《重要危险源明细表》,共涉及91个重点风险管控作业、640个危险危害因素。建立重要危险源较大危险因素管控责任清单如图2所示。

图2

■制定安全风险管控四色图

按照公司《危险源较大危险因素辨识与防范指导手册》和各单位编制的《重要危险源较大危险因素管控责任清单》和《重要危险源明细表》,从高到低确定安全风险即重大风险、较大风险、一般风险和低风险,分别用红、橙、黄、蓝四种颜色标示,绘制“红橙黄蓝”四色安全风险空间分布图,共计完成41张,张贴在各单位主要通道上,实现安全风险管控目视化管理。组织建立四色安全风险平面分布图如图3所示。

图3

■开展公司危险化学品专项整治

1.印发《关于开展危险化学品安全现状评价及隐患整治的通知》,明确工作目标任务、工作标准和工作要求,为保证合法合规性,聘请外部具备专业资质评价机构负责承担现场对标排查任务,编制安全现状评价报告书,组织各单位全面落实安全隐患治理。

(1)完成危险化学品储存、使用现场安全现状评价工作,对查出的195项隐患,制定整改计划、方案,12个单位通过一年的努力,共投入整改资金88.7万元,100%完成了隐患整改工作。

(2)完成热处理厂甲醇、丙酮储罐和输送管道的设计、施工、验收工作。按照《危险化学品储存、使用现场安全现状评分表》,每年组织各单位对危险化学品安全管控状况进行动态量化评价并同比分析,确保危险化学品本质安全整体水平不滑坡。

2.安全环保部组织收集国家近期颁发的危险化学品安全管理法规、安全标准,编辑后下发各单位学习,提高各层级管理人员安全管控能力。

3.对公司内使用的化学品对照《危险化学品目录》(2015年),每年进行梳理、确定公司内使用的危险化学品名称、类别,建立公司内储存、使用危险化学品目录。

4.对各单位使用的危险化学品储存、使用场所进行储存量、使用量、使用场所摸底,按照《建筑设计防火规范》的要求,对各单位的储存量、使用量进行确定,库房、使用场所明示化管理,建立健全危险化学品安全管理档案。

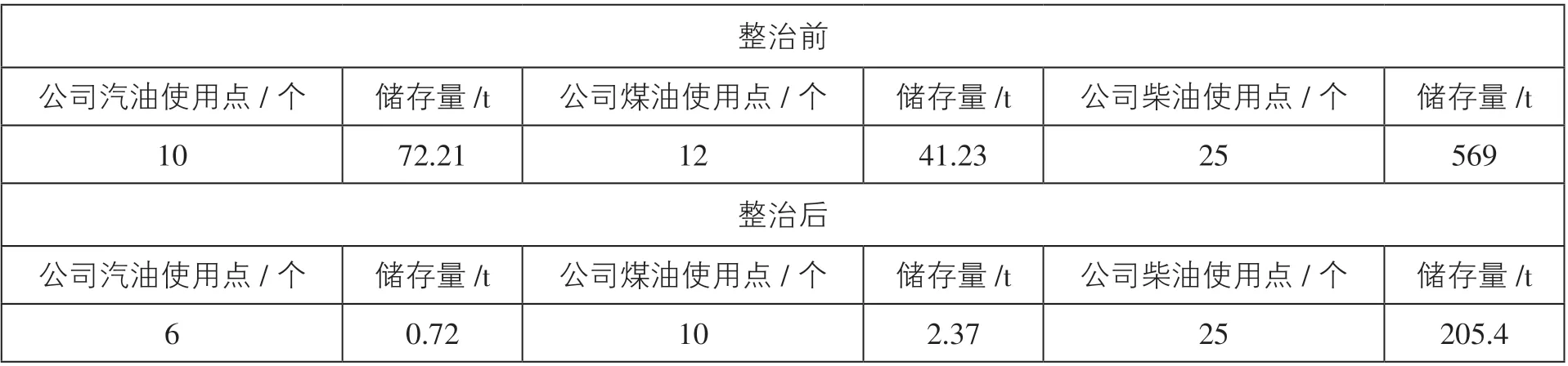

(1)整治前后拥有量对照表(表1)

表1 整治前后拥有量对照表

(2)项目成果产生的经济效益

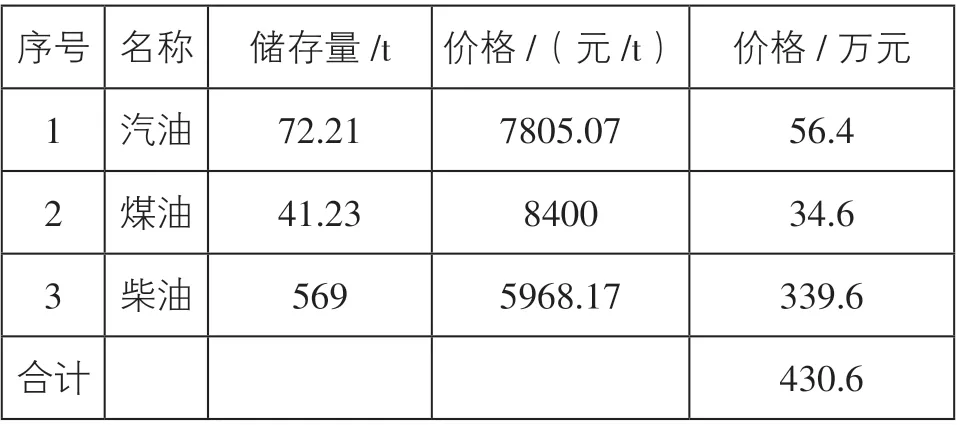

①整治前(表2),公司内共储存汽油72.21t,煤油41.23t,柴油569t,公司共计需花费430.6万元。

表2 整治前情况

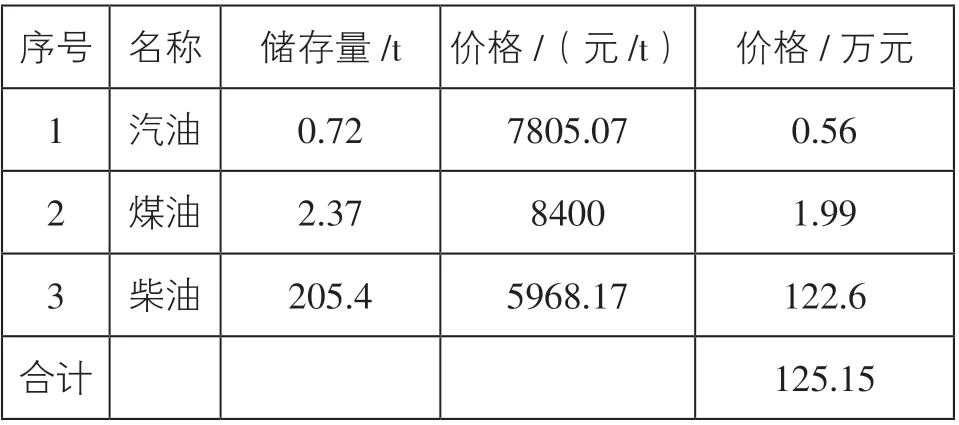

②整治后(表3),公司内共储存汽油0.72t,煤油2.37t,柴油205.4t,公司共计需花费125.15万元。

表3 整治后情况

通过对比,整治后公司共计减少资金305.45万元。

(3)整治后轻油库的危险程度定量评价

①整治前,轻油库储存汽油:70t,煤油:35t,柴油:400t。

a.轻油库的油品TNT当量计算

依据安全规范,取危险程度高的汽油的燃烧值为43.69MJ/kg为计算标准,汽油的TNT爆热为4.5MJ/kg,库内储存量共计为505t。

轻油库油品总能量:

43.69×505×1000=22.06×106(MJ)轻油库油品的TNT当量:

WTNT=22.06×106/4.5=4.9×106(kg)

b.自由蒸汽云爆炸是的死亡半径

R0.5=13.6×(1.8×0.04×WTNT)0.37=119(m)

式中:WTNT为爆源的TNT当量(kg);1.8为地面爆炸系数;0.04为蒸汽云的TNT当量系数。

②整治后,轻油库储存柴油:120t。

a.轻油库的油品TNT当量计算

柴油的燃烧值为42.75MJ/kg为计算标准,柴油的TNT爆热为4.5MJ/kg,库内储存量共计为120t。

轻油库油品总能量:

42.75×120×1000=5.1246×106(MJ)

轻油库油品的TNT当量:

WTNT=5.1246×106/4.5=1.14×106(kg)

b.自由蒸汽云爆炸是的死亡半径

R0.5=13.6×(1.8×0.04×WTNT)0.37=69(m)

式中:WTNT为爆源的TNT当量(kg);1.8为地面爆炸系数;0.04为蒸汽云的TNT当量系数。

从计算可知,轻油库的TNT当量减少为:4.9×106-1.14×106=3.76×106(kg),轻油库爆炸后死亡半径减少为119-69=50(m)。

整治后停用的柴油罐如图4所示。

图4

采购中心轻油库原储存汽油70t,煤油35t,柴油400t,在满足生产需求的情况下,减少柴油储存量,现为120t,停止储存汽油、煤油,其他使用单位由合格供应商采取油品大(或小)桶装的形式直送生产现场,最大程度上降低危险源对周边厂房建筑、设备设施和人员构成的事故伤害风险,从源头消除危险源。