不同滚揉腌制工艺下酱鸭腌制效果比较

严红兵

(杭州大康腌腊食品有限公司,浙江 杭州 310032)

鸭肉是一种高蛋白质、低脂肪且富含B族维生素、亚油酸和亚麻酸等功能成分的健康肉类[1]。酱鸭是以鸭肉为原料,经过一系列加工制作而成的传统佳肴,腌制是酱鸭加工中较为重要的环节,在此过程中能形成其独特的腌制风味和色泽,并具有提高酱鸭品质、延长保质期的作用[2-3]。传统的肉制品的腌制加工工艺由于制作周期长、产品品质不易控制,使得经济效益较低,从而不能适应现代化生产和市场经济的需求。因此,利用现代化技术来改善腌制工艺、提高产品品质已成为研究热点。

滚揉腌制是一种与现代机械工业相结合的新型肉品腌制加工技术,肉料在滚筒中被摩擦、挤压和碰撞后会使肉质变得松弛,肌肉细胞结构被破坏也能够使得腌制液快速均匀地渗入,可极大地缩短腌制加工时间,并达到改善肉品嫩度和风味的目的[4-5]。常压滚揉腌制、真空滚揉腌制、间歇真空滚揉腌制和静态变压腌制是生产中常用的4种腌制方式。不同腌制方式有不同的腌制效果。李鹏等[6]研究发现:超声波辅助变压滚揉腌制可通过改变蛋白质结构和水分分布,来加速鸭肉腌制过程,改善鸭肉嫩度,提高保水性。郭瑶堂等[7]研究了滚揉工艺对牛肉品质的影响,发现真空滚揉腌制能显著改善牛肉嫩度和质构特性。目前尚未见涉及不同滚揉腌制工艺对鸭肉腌制效果的比较研究。选用酱鸭为原料研究常压滚揉腌制、真空滚揉腌制、间歇真空滚揉腌制和静态变压腌制4种腌制方式对鸭肉腌制后指标变化并比较其腌制效果,从而为肉品的滚揉腌制加工提供参考。

1 材料与方法

1.1 试验材料

白条鸭由杭州酱鸭生产企业提供;腌制液由食盐、酱油、亚硝酸盐、白酒和D-异抗坏血酸钠等组成,由杭州大康腌腊食品有限公司提供;磷酸二氢钠、磷酸二氢钾、茚三酮、氯化钾、硝酸银、硝酸等均为国产分析纯。

1.2 仪器与设备

WSC-Y自动测色色差计、ML104T电子天平,梅特勒-托利多国际贸易(上海)有限公司;电子数显恒温水浴锅,北京六一生物科技有限公司;GR-1000型真空滚揉机,山东得利斯集团有限公司;JY92-2D超声波乳化机,宁波新芝有限公司;C-LM3型数显式肌肉嫩度仪,英国SMS仪器公司。

1.3 实验方法

1.3.1 工艺流程

原料验收→解冻清洗整理→配料→腌制→烘制→冷却→内包装→检验→外包装→成品入库。

1.3.2 腌制方式

白条鸭解冻后,开膛去除内脏,洗净,悬挂沥干后随机分成5组备用。将上述原料鸭肉放入真空滚揉机的滚筒内,加入m(鸭肉)∶m(腌制液)=100∶30的腌制液,在4 ℃低温腌制库内进行腌制,每2 h取样一次,并进行分析。

腌制方式:1)常压腌制(APB):室温腌制8 h;2)真空滚揉腌制(VB):真空度为80 KPa;3)间歇真空滚揉腌制(PVB):以真空(真空度80 KPa,1 h)→常压(1 h)不断循环方式进行;4)静态变压腌制(STB):以真空(真空度80 MPa,10 min)→常压(10 min)→加压(160 KPa,10 min)不断循环的方式进行。以上滚揉腌制方式,均采用10 r/min,每滚揉10 min停1 h的方式进行。

1.3.3 氯化物质量分数测定

按照GB 5009.44—2016《食品中氯化物的测定》中的佛尔哈德法测定[8]。

1.3.4 水分质量分数测定

按照GB 5009.3—2016《食品中水分的测定》中的直接干燥法进行测定[9]。

1.3.5 腌制液吸收率的测定

参照张东等[10]的方法进行腌制液吸收率的测定。

1.3.6 出品率的测定

样品经过预处理后称其重量计为m1,加工成成品后称其重量计为m2。其出品率计算公式为

(1)

1.3.7 游离氨基酸总量测定

按GB/T 8316—1987中的茚三酮比色法测定。

1.3.8 嫩度测定

参照NY/T 1180—2006《肉嫩度的测定,剪切力测定法》,取鸭腿肉切成宽1 cm,厚1 cm的肉条,用嫩度仪剪切肉条,记录剪切力值[11]。

1.3.9 色差测定

随机均匀选取成品鸭表面的20个点用于测试,使用WSC-Y自动测色色差计测定色差。将选取好的样点紧扣在矫正后的色差计镜口上,测定样品的L*,a*,b*值,取平均值。

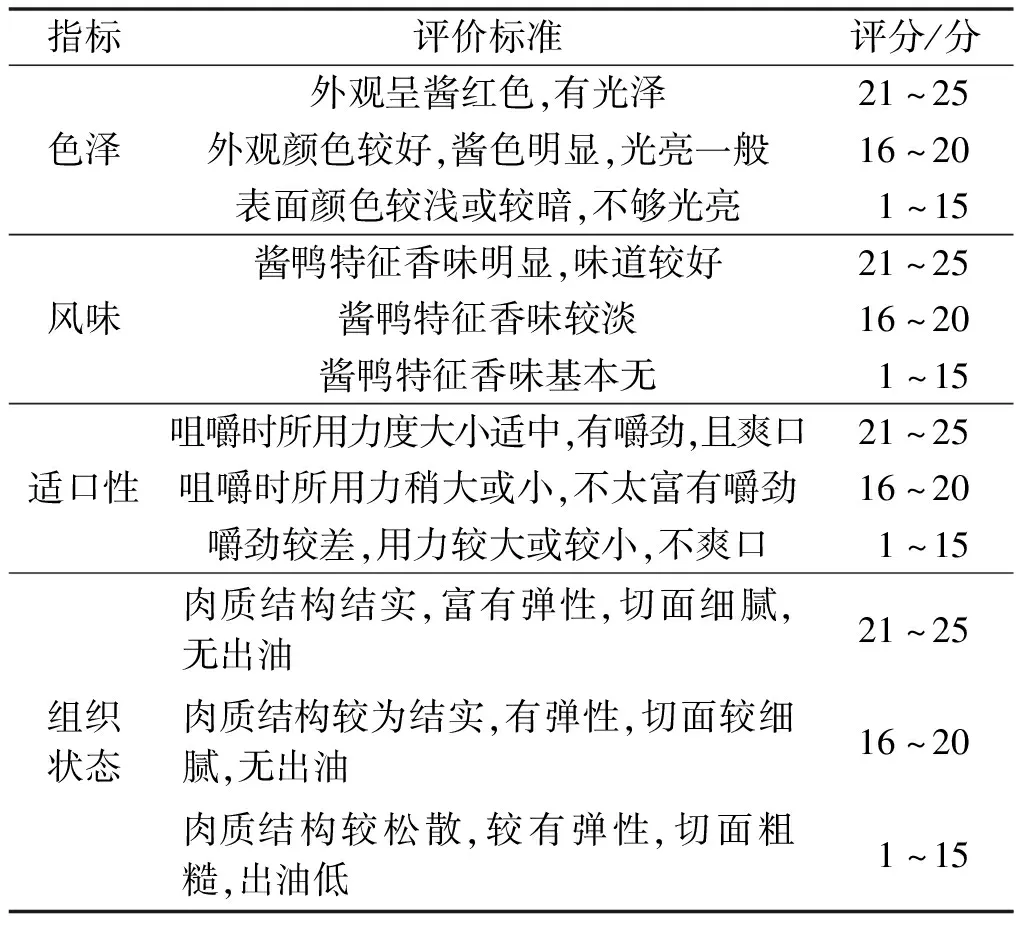

1.3.10 感官评定

参考Promluck等[12]的方法略作修改,感官评定以色泽,风味,适口性,组织状态作为评定指标,邀请10位专业的感官评定人员,通过视觉、嗅觉、触觉和味觉等感觉对不同腌制方式制作的酱鸭进行感官评定,感官评价标准见表1。

表1 感官评定标准

1.4 数据处理

实验重复3次,数据分析与结果绘制采用Origin8.0软件,数据结果用平均值±标准差来表示,显著性水平设置为0.05。

2 结果分析

2.1 不同腌制方式对鸭肉氯化物质量分数和水分质量分数的影响

酱鸭腌制工艺的物质传递过程是在鸭肉和腌制液之间进行的,主要包括水分的迁移、氯化物的扩散和可溶性成分(如蛋白质,脂肪和风味成分等物质)的溶出。腌制方式对鸭肉的氯化物质量分数和水分质量分数的影响见图1,随着腌制的进行,经4种不同腌制方式处理的鸭肉氯化物质量分数均呈增加趋势,VB和PVB处理的鸭肉的水分质量分数呈先增加后减少的趋势,而STB和APB处理的鸭肉的水分质量分数则呈先增加后减少再增加的趋势。VB和PVB样品的氯化物质量分数、水分质量分数均显著高于APB和STB样品(P<0.05),VB与PVB样品的氯化物质量分数、水分质量分数在腌制2 h时存在显著差异(P<0.05),STB和APB样品水分质量分数、氯化物质量分数无显著差异,且STB样品在4 h时达到饱和。VB和PVB拥有较高的水分和氯化物质量分数,一方面是因为鸭肉在滚筒中腌制时由于真空环境的作用,鸭肉的肌肉会受到较强的挤压机械作用力,使鸭肉组织遭到破坏,肌肉细胞的细胞膜渗透性增强,能够吸收更多的腌制液,加速了传递效率[13-14];另一方面,氯化物的渗入到鸭肉中起到了协同作用,Na+和Cl-促进了肌粗丝解离使肌肉蛋白质基质膨胀,扩大了容纳空间可以容纳更多的腌制液[15]。在腌制完成之前鸭肉一直吸收腌制液,随着腌制的完成氯化物和水分达到饱和,之后由于滚揉时间过长,肌肉组织和细胞机械损伤严重,持水力下降。综上,VB和PVB腌制方式加速了鸡肉腌制过程中的传质过程,提高了腌制效率,缩短了腌制时间,鸭肉吸收了更多的腌制液,提高了过程产量,而APB和STB腌制方式对鸭肉的腌制传质速率和过程产量无明显提高。

图1 腌制方式对鸭肉的氯化物质量分数和水分质量分数的影响

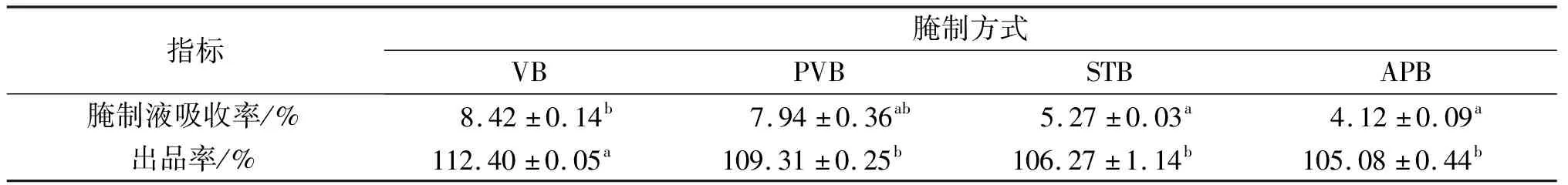

2.2 不同腌制方式对鸭肉腌制液吸收率及出品率的影响

腌制方式对鸭肉腌制液吸收率及出品率的影响见表2,真空条件的滚揉腌制可以显著提高鸭肉对腌制液吸收率和出品率,腌制液吸收率和出品率都为VB>PVB>STB>APB。VB和PVB的腌制液吸收率显著高于STB和APB,且是APB的两倍(P<0.05),而且经真空处理的鸭肉出品率也显著性提高(P<0.05),其中VB的出品率最高,比APB提高了7.32%。这与氯化物质量分数和水分质量分数测定结果相似,在真空滚揉过程中,由于真空条件下的强机械作用,鸭肉肌纤维变松弛,肌肉组织膨胀,从而腌制液能够大量进入到鸭肉内。此外盐溶性蛋白会在鸭肉表面析出,在烘制时由于温度升高这部分蛋白会在肉块表面变性,形成一层膜,这会起到保水作用,提高酱鸭的成品质量,使得出品率提高。

表2 腌制方式对鸭肉腌制液吸收率及出品率的影响

2.3 不同腌制方式对鸭肉游离氨基酸(FAA)质量分数的影响

氨基酸、肽类等小分子物质是肉制品的主要风味成分[16],对人体也具有很好的保健功效,对酱鸭口味有较大影响,游离氨基酸质量分数是评价肉制品品质的一个重要指标。不同腌制方式对鸭肉游离氨基酸质量分数影响见图2,所有腌制方式下鸭肉的游离氨基酸质量分数均呈增加趋势,VB、PVB样品的游离氨基酸质量分数显著高于APB和STB(P<0.05),且VB与PVB样品仅在腌制2 h时存在显著差异(P<0.05),APB和STB样品的游离氨基酸质量分数在相同腌制时间下不存在显著差异(P>0.05)。鸭肉腌制过程中游离氨基酸总量的增加主要有两个方面的因素:一方面是鸭肉自身的蛋白质在腌制过程中经水解酶、氨肽酶的作用,生成大量的内源性游离氨基酸;另一方面是由于鸭肉从富含风味物质的腌制液中吸收了外源性氨基酸。由于不同腌制条件下鸭肉原料和反应条件是一致的,所以游离氨基酸质量分数的差异主要是由腌制液吸收量不同造成的。从结果来看:游离氨基酸与氯化物的吸收规律一致,真空可以提高鸭肉对小分子风味物质的吸收量,故VB和PVB能更有效地吸收腌制液中的风味物质,酱鸭的风味更优良。

图2 腌制方式对鸭肉游离氨基酸质量分数的影响

2.4 不同腌制方式对鸭肉嫩度和色泽的影响

最佳腌制时间时鸭肉的L*,a*,b*值和剪切力值可准确反映不同腌制方式对鸭肉色泽和嫩度的影响。根据样品氯化物质量分数、水分质量分数结果,选择真空滚揉腌制2 h、静态变压腌制4 h、间歇真空滚揉腌制4 h、常压滚揉腌制6 h鸭肉样品测定嫩度和色泽。腌制方式对鸭肉色泽和剪切力的影响见表3。

表3 腌制方式对鸭肉色泽和剪切力的影响

嫩度是酱鸭食用品质的一个重要指标,可用剪切力表示,剪切力越小,鸭肉组织越柔软,嫩度越高,口感越好。由表3可知:剪切力为PVB

色泽是酱鸭产品的重要品质指标,良好的色泽能提高食欲,使消费者更容易接受,从而提高酱鸭生产企业的经济效益。由表3可知:VB样品的L*值显著高于其他腌制方式,L*值代表样品的亮度与保水性有关,L*值越大,说明保水性越好,水分质量分数也越高[18]。a*,b*值均为VB>PVB>STB>APB,a*值代表样品的红绿值,b*代表黄蓝值,腌制过程中a*,b*值的变化主要有以下原因:1)滚揉过程会使鸭肉中残留的血液流出降低了鸭肉中血红蛋白质量分数;2)由于水分的渗入以及鸭肉中肌红蛋白会氧化成颜色较浅的高铁肌红蛋白,使酱鸭中肌红蛋白浓度降低;3)腌制液中含有大量酱油,酱油中有焦糖色素红、曲色素等食用色素,鸭体吸收和吸附腌制液使a*,b*值增加[19]。结果表明:VB、PVB在腌制过程中具有更好的上色效果,有助于改善鸭肉色泽。

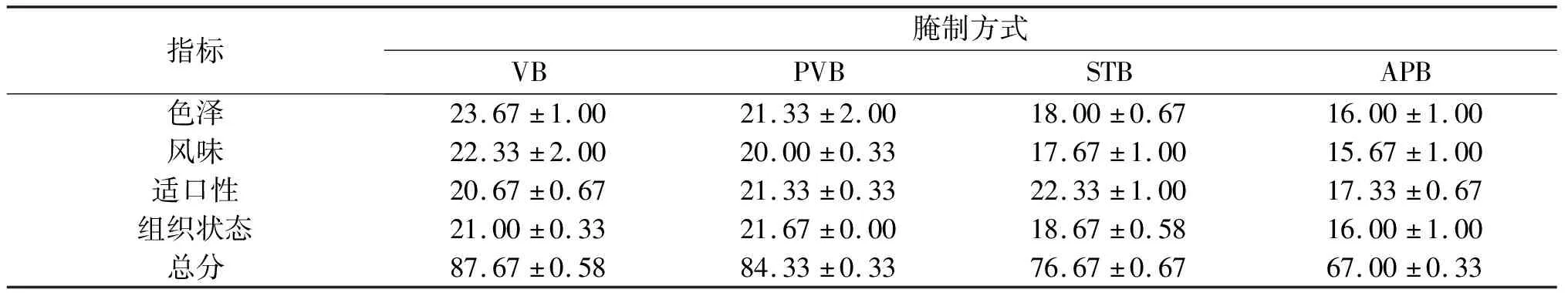

2.5 腌制方式对鸭肉感官评定的影响

不同腌制方式对鸭肉感官评价的影响见表4,总分排序为VB 表4 腌制方式对鸭肉感官评价的影响 利用4种腌制方式对酱鸭进行腌制处理,比较不同腌制方式的腌制效果。研究发现:VB,PVB处理的样品的氯化物质量分数、水分质量分数、质量和游离氨基酸质量分数均显著高于APB和STB(P<0.05),APB与STB无明显差异,VB 2 h,PVB 4 h时的样品对比STB 4 h,APB 6 h的L*,a*和b*值显著升高,而剪切力值显著降低(P<0.05)。比较发现:VB,PVB,STB和APB 4种腌制方式的最佳腌制时间分别为2,4,4,6 h,即VB,PVB和STB方式都能提高腌制过程中的质量传递效率,可有效缩短腌制时间,其中VB效果更显著;在VB和PVB腌制方式下,酱鸭从腌制液中吸收游离氨基酸、食用色素等物质的效率更高,可改善酱鸭的色泽、风味并对肉质有更好的嫩化效果,可使酱鸭有更好的口感,即VB和PVB对鸭肉的色、香、味及口感都有较好的改善,腌制效果更好;STB可显著改善鸭肉的硬度、咀嚼性,提高产品的适口性。研究结果可为改善酱鸭腌制加工工艺,提高腌制效率,提高酱鸭品质,降低加工成本提供参考,为今后VB,PVB和STB在肉制品腌制加工中的应用提供一定的理论依据。

3 结 论