调制比对多层DLC薄膜性能的影响*

高 原,弥 谦,李 强

(1.西安工业大学 光电工程学院,西安 710021;2.东莞市宇瞳光学科技股份有限公司 超精密模具成型中心,东莞 523863)

类金刚石薄膜(Diamond-like carbon,DLC)是一种显微硬度大、热导率高、热膨胀系数小、化学惰性良好的亚稳态非晶碳[1],作为涂层被广泛应用于各个领域,例如精密模压模仁、光学窗口、微电子机械设备等,尤其是在精密模压成型工艺当中,通过在模仁表面镀制DLC薄膜能够明显改善模仁表面耐磨性、耐腐蚀性和耐高温性。然而硬度较高的DLC薄膜,薄膜的内应力也相应较大,内应力过大会导致膜基结合强度下降,严重影响薄膜综合性能[2]。

国内外研究者们为了提高DLC薄膜机械性能,不断对DLC薄膜制备工艺进行改进与优化。文献[3]通过将石墨粉末和Ag金属粉末混合压制成复合靶,采用脉冲磁控溅射技术制备Ag-DLC薄膜,试验结果表明,DLC薄膜的内应力随着Ag含量的增加而减少,但当Ag原子百分比含量高于3.2%时,薄膜硬度也会随之下降。文献[4]为了优化DLC薄膜在钢基底上的膜基结合强度,采用Ti和Cr进行金属离子刻蚀预处理,发现相比于Ti离子,Cr离子能进一步提高DLC薄膜对基底的附着力,减少薄膜在载荷作用下的变形。文献[5]在不同基底(Ti,Ti-6Al-4V,S45C,SKH51)上制备DLC薄膜,并通过引入氢化非晶硅过渡层,极大的改善DLC薄膜与不同基底的膜基结合强度。文献[6]针对精密模压成型工艺,制备了50 nm~200 nm厚的单层DLC薄膜,并采用了球盘式摩擦磨损试验仪测试单层DLC薄膜耐磨损性能。试验结果表明,100 nm厚的单层DLC薄膜具有较好的力学性能,在磨损3 000转后,其摩擦系数稳定在0.07。在精密模压成型工艺中DLC薄膜的应用已取得了长足的进步,但对于多层DLC薄膜仍具有较大的研究空间。

调制比是指多层薄膜中不同特性膜层的厚度之比[7]。经研究表明只有在恰当的调制比下多层DLC薄膜才能展现出优秀的综合性能[8]。本文针对精密模压成型工艺中模仁表面的DLC薄膜容易因热冲击和压力而产生裂纹和剥落,通过磁过滤真空阴极电弧设备镀制不同特性的单层DLC薄膜以及不同调制比下的多层DLC薄膜,检测DLC薄膜的微观结构与机械性能,研究调制比对多层DLC薄膜综合性能的影响。

1 实验装置

实验装置为纳峰公司所生产的磁过滤真空阴极电弧沉积设备。装置原理如图1所示。

图1 磁过滤真空阴极设备结构图

工件通过夹具装载在输送腔中的装载盘上并通过轨道输送至工艺室中进行薄膜沉积,电弧源中引弧针从纯度99.99%的石墨靶材表面引弧,通过弧光放电使阴极靶材蒸发,产生大量离子、电子和中性粒子团镞——大颗粒[9],大颗粒会导致薄膜表面粗糙度增加,薄膜性能下降,大颗粒将以直线前进并被磁过滤管阻挡,只有碳离子在磁场的作用下沿磁力线沉积在基底表面[10]。

实验所使用的测试片为2英寸的单晶硅片,沉积前使用丙酮清洗单晶硅片并使用热风烘干,在放入磁过滤真空阴极设备之前为了测量膜厚进行局部遮挡。镀制完成后,采用newview8000非接触轮廓仪测量薄膜厚度。利用XploRA拉曼光谱仪获取薄膜中碳原子的能级信息,分析薄膜内部sp3键、sp2键含量。通过安捷伦G200纳米力学测试系统测量薄膜机械性能。

2 单层DLC薄膜制备及性能分析

DLC薄膜是一种具有亚稳态的非晶碳膜,从微观角度来说,就是其内部化学键以sp3和sp2键的形式存在[11]。金刚石内部化学键全部是sp3结构形式,石墨内部化学键全部是sp2结构形式,DLC薄膜内部的化学键则是由sp2键、sp3键混合构成,DLC薄膜的特性主要受sp3键含量影响,sp3键含量越多DLC薄膜性能越接近金刚石,反之接近石墨的性能。

使用磁过滤真空阴极电弧沉积设备制备DLC薄膜时,通过在基底上施加不同的偏压,使得基底表面产生相应的电场,从而影响碳离子入射基底时的能量,而DLC薄膜的sp3键的组成与离子能量密切相关。随着偏压的上升,DLC薄膜中sp3键的含量呈现先增加后减少的趋势,根据制备条件以及实验装置的不同,在偏压-50 V~-400 V范围内存在sp3键含量的最高点[12-15],经拉曼光谱仪测试,本设备在偏压水平值为-150 V时所制备的DLC薄膜sp3键含量较高。

2.1 单层DLC薄膜机械性能分析

单层DLC薄膜沉积时,工作气压设定为2.5×10-5Pa,电弧电流大小为40 A,试验采用控制沉积时间的方法来调整单层DLC薄膜厚度。薄膜整体厚度均约为90 nm,以偏压为变量进行对照实验,偏压的水平值分别为-150 V,-700 V,-900 V。

通过安捷伦G200纳米力学测试系统对单层DLC薄膜样本进行纳米压痕测试。随着位移深度的增加,纳米压头所受的载荷逐渐增大,不同偏压下单层DLC薄膜的位移—载荷曲线如图2所示。通过观察曲线可以发现,当位移深度到达50 nm时纳米压头所受的载荷随着偏压的增大而逐渐减少,说明单层DLC薄膜的硬度随着偏压的增大而逐渐降低。

图2 不同偏压下单层DLC薄膜的位移-载荷曲线

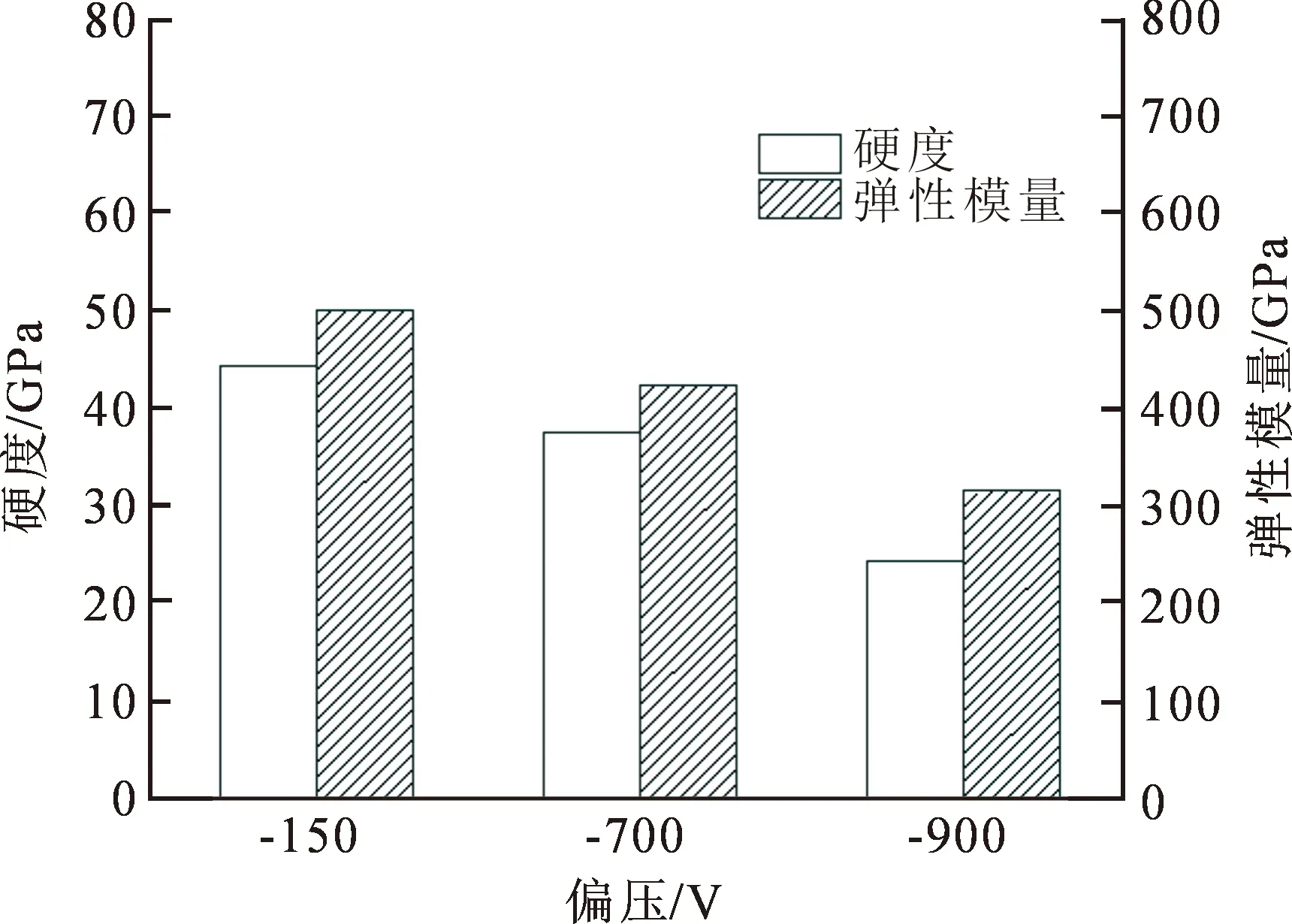

动态检测系统测试结果如图3所示。在偏压-150 V所制备的单层DLC具有较高的硬度,而随着偏压从-150 V增加到-900 V,薄膜的硬度从44.5 GPa下降至为24.4 GPa,弹性模量从425.6 GPa下降至316.2 GPa。通过调整偏压,DLC薄膜的硬度和弹性模量有着明显的梯度,这意味着在镀制DLC薄膜时,可通过控制偏压制备不同机械性能的DLC膜层。

图3 不同单层DLC薄膜的硬度与弹性模量

通过安捷伦G200纳米力学测试系统进行划痕测试,划痕速度为30 μm/s,最大载荷为15 mN,划痕距离总长为420 μm,其中0 μm~60 μm为预划阶段,60 μm~360 μm为划痕阶段,360 μm~420 μm为划后阶段。

不同偏压下单层DLC薄膜的划痕曲线和划痕形貌如图4所示,随着划痕距离的增加,DLC薄膜表面的划痕不断扩展和增长,划痕曲线表现出明显的震荡,而当DLC薄膜与基底发生了界面断裂,薄膜产生破裂和剥落时,划痕曲线则出会现较大的跳跃。

图4 不同偏压下单层DLC薄膜的划痕曲线与划痕形貌

从图4可看出,不同样本的划痕曲线和划痕形貌存在着明显差异。偏压-150 V下所制备的单层硬DLC薄膜膜基结合强度较差,在划痕距离253 nm处划痕曲线就出现了较大的跳跃;偏压-700 V和-900 V下所制备的单层DLC薄膜膜基结合强度较好,在划痕距离306 nm和311 nm处曲线才发生了跳跃且曲线的跳跃程度较低,说明薄膜的界面断裂程度较少。除此之外,由光学显微镜可见,相比于偏压-900 V下所制备的软单层DLC薄膜,偏压-700 V下所制备的中等硬度单层DLC薄膜的划痕深度更浅,基底的界面断裂程度更低。这是因为单层软DLC薄膜附着力更好,但硬度较低,在载荷作用下薄膜容易发生弹性形变,从而导致剥落。

2.2 单层DLC薄膜拉曼光谱分析

通过XploRA拉曼光谱仪获取不同偏压下DLC薄膜的拉曼光谱信息,每个拉曼峰代表了相应的拉曼位移和强度,不同物质的拉曼位移是不一样的。使用originlab软件对拉曼光谱进行Gauss拟合,分峰拟合成两条曲线,其中一条曲线峰值在1 550 cm-1附近,称之为G峰;另一条曲线峰值在1 380 cm-1附近,附近称之为D峰。G峰反应DLC薄膜中sp3键的含量,D峰反应DLC薄膜中sp2键的含量。通过Gauss拟合后所得ID/IG(D峰与G峰的峰强度值之比)的值得出sp2键与sp3键的含量之比。ID/IG的值越低说明DLC薄膜中sp3含量越高,薄膜的性能越偏向于金刚石。

不同偏压下的单层DLC薄膜Raman光谱如图5所示。偏压的水平值分别为-150 V,-700 V,-900 V。通过Gauss拟合可得ID/IG的比值分别为0.35,1.48,3.66,这意味着DLC薄膜中sp3杂化键的含量呈现下降的趋势且下降趋势较大。不同偏压下所制备单层DLC薄膜中的sp3键含量有着明显的梯度且变化趋势与纳米压痕测试结果相符合,这是由于通过调整基底上所施加的偏压,使DLC薄膜sp3和sp2键含量不同并呈现出不同的机械性能。

图5 不同偏压下单层DLC薄膜的拉曼光谱图

在单层DLC薄膜制备过程中发现,单层硬DLC薄膜基底结合力差,而膜基结合强度较好的中等硬度单层DLC薄膜,则容易因硬度不够而在精密模压成型工艺中因热冲击和压力而产生裂纹和剥落。

3 多层DLC薄膜制备与性能分析

为了改善单层DLC薄膜中所存在的内应力大、附着力低等问题,并获得高硬度、弹性模量的DLC薄膜。本实验通过在不同沉积时间段施加不同的偏压,在基底表面连续沉积三种不同性能的DLC膜层,制备出三层结构的多层DLC薄膜。

三层结构的多层DLC薄膜工艺简单且该结构下薄膜已具备较优的综合性能。如图6所示,将偏压为-900 V下所制备附着力较好但韧性低的DLC薄膜作为最先沉积在基底上的软层。将偏压为-700 V时所制备附着力和韧性皆适中的DLC薄膜作为中间过渡层。将偏压为-150 V时所制制备的膜基结合强度较差但硬度高的DLC薄膜作为最外层。通过这种方式,使多层DLC薄膜中的中软层承担过渡层的作用,缓解硬层与材料性质相差较大的基底结合时所产生的应力,在尽可能保证DLC薄膜硬度和弹性模量的同时,提高薄膜的膜基结合强度。

图6 多层DLC薄膜结构

3.1 多层DLC薄膜机械性能分析

多层DLC薄膜沉积时,工作气压设定为2.5×10-5Pa,电弧电流大小为40 A,试验采用在不同沉积时间段施加不同的偏压方式制备不同性能的DLC膜层,并通过控制沉积时间调整各DLC膜层厚度,分别制备了调制比为1∶1∶8,2∶2∶6,3∶3∶4的多层DLC薄膜,其中调制比为软层膜厚:中间过渡层膜厚:硬层膜厚,薄膜总厚度均约为210 nm。

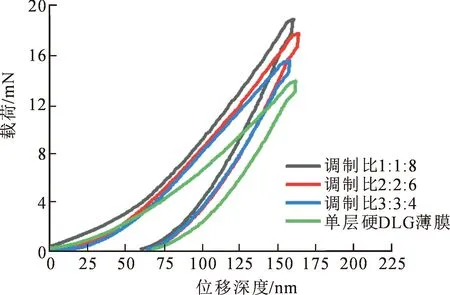

通过安捷伦G200纳米力学测试系统对调制比为1∶1∶8,2∶2∶6,3∶3∶4的多层DLC薄膜和单层DLC薄膜样本中硬度最高DLC薄膜(偏压-150 V)进行纳米压痕测试。图7为不同调制比下多层DLC薄膜与单层硬DLC薄膜的位移—载荷曲线关系图。经过压痕测试可以发现多层DLC薄膜在压力载荷下的机械性能明显优于单层DLC薄膜。经初步推断,这是由于内应力大的单层硬DLC薄膜容易在外部载荷的作用下发生破裂与脱落,而多层DLC薄膜中软膜层发生弯曲代替脆性断裂,高硬度的DLC薄膜外层抑制膜系整体的变形,因而可以有效地提高薄膜的整体机械性能。

图7 不同调制比下多层DLC薄膜位移-载荷曲线

动态检测系统测试结果如图8所示。随着调制比的变化,多层DLC薄膜硬度也随之发生变化。其中调制比1∶1∶8所制备的多层DLC薄膜具有最高的硬度(70.1 GPa)和弹性模量(798.5 GPa),而随着硬膜的膜厚所占的比例的减小时,多层DLC薄膜的硬度呈现减小的趋势。这是由于多层DLC薄膜的硬度是软硬膜层总量的平均,制备硬度较高的DLC薄膜时,应适度提高硬膜的占比。

图8 不同调制比下多层DLC薄膜硬度和弹性模量

通过安捷伦G200纳米力学测试系统对调制比为1∶1∶8,2∶2∶6,3∶3∶4的多层DLC薄膜和单层DLC薄膜样本中膜基结合强度最好的单层DLC薄膜(偏压-700 V)进行纳米划痕测试,由于最大载荷15 mN的条件下多层DLC薄膜没有明显划痕,因此测试条件变更为划痕速度为30 μm/s,最大载荷为25 mN。

图9不同调制比下多层DLC薄膜与中等硬度单层DLC薄膜的划痕曲线和划痕形貌。由划痕曲线可见,调制比1∶1∶8,2∶2∶6,3∶3∶4的多层DLC薄膜在60 μm~360 μm的划痕阶段,划痕曲线没有出现较大的跳跃,薄膜与基底之间没有出现界面断裂的现象,最大位移深度分别为123.4 nm,57.3 nm,108.1 nm,而中等硬度的单层DLC薄膜划痕距离302 μm处出现较大跳跃,薄膜与基底发生界面断裂。

图9 不同调制比下多层DLC薄膜的划痕曲线与划痕形貌

从划痕形貌中也可以看出多层DLC薄膜的膜基结合强度总体优于单层DLC薄膜。这是因为多层DLC薄膜中的软层承担过渡层的作用,缓解硬层与材料性质相差较大的基底结合时所产生的应力,提高了DLC薄膜的附着力。其中调制比2∶2∶6的多层DLC薄膜膜基结合强度较好,说明制备膜基结合强度较高的DLC薄膜时,应适度提高中软过渡层的占比。

3.2 多层DLC薄膜拉曼光谱分析

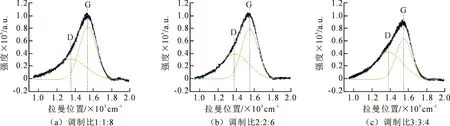

对调制比1∶1∶8,2∶2∶6,3∶3∶4的多层DLC薄膜进行拉曼光谱测,不同调制比下多层DLC薄膜的Raman光谱图如图10所示。XploRA拉曼光谱仪能够对膜厚达到微米级的薄膜进行测试。本文所镀制的多层DLC薄膜厚度均约为210 nm,图10中所拟合的Raman光谱反映了多层DLC薄膜总体碳原子的能级信息。从图10可看出,随着多层DLC薄膜中硬膜比例的减小,D峰的峰面积逐渐增大,G峰的峰面积逐渐减小,这意味着多层DLC薄膜sp2键含量增大,sp3键含量减小。

图10 不同调制比下多层DLC薄膜拉曼光谱图

通过Gauss拟合可得,当调制比分别为1∶1∶8,2∶2∶6,3∶3∶4时,ID/IG的比值分别0.717,0.848,1.276,随着多层DLC薄膜中硬膜的比例减少,薄膜总体的sp3键也会逐渐减小。为了制备硬度较大的多层DLC薄膜,应适当提高膜层中硬膜的比例。

4 结 论

本文利用磁过滤真空阴极电弧技术制备调制比为1∶1∶8,2∶2∶6,3∶3∶4的多层DLC薄膜,并使用非接触轮廓仪、拉曼光谱仪、纳米压痕划痕仪探究调制比对多层DLC薄膜性能的影响,得出以下结论:

1) 通过纳米压痕划痕仪检测不同偏压下单层DLC薄膜的机械性能。在脉冲偏压-150 V时所沉积单层DLC薄膜硬度较高,在脉冲偏压-700 V所沉积的单层DLC薄膜膜基结合强度较好。

2) 通过拉曼光谱仪检测不同调制比下多层DLC薄膜的拉曼光谱。经Gauss拟合发现当多层DLC薄膜中硬层的含量越大,DLC薄膜总体的sp3含量越高。

3) 通过纳米压痕划痕仪测量不同调制比下多层DLC薄膜的机械性能。经动态检测系统发现,相比单层DLC薄膜,多层DLC薄膜在保证薄膜硬度和弹性模量的同时,在压力载荷下具有更优异的膜基结合强度。不同调制比下多层DLC薄膜的机械性能存在明显的差异,当调制比为1∶1∶8时,多层DLC薄膜中硬层的比例最大,薄膜的综合硬度到达最大值70.14 GPa,弹性模量到达最大值794.8 GPa;当调制比为2∶2∶6时,多层DLC薄膜中软层适中,多层DLC薄膜的膜基结合强度最好,在最大划痕载荷25 mN的条件下,划痕的位移深度仅为57.3 nm,同时平均薄膜硬度达到66.7 GPa,薄膜综合性能较好。