模拟动水压力试验条件下的沥青混合料路用性能评价

袁 玲,张关昊,蔡文涛

(1.广东省交通规划设计研究院股份有限公司,广州 510507;2.武汉工程大学土木与建筑工程学院,武汉 430074;3.武汉致远市政建设工程有限公司,武汉 430050)

0 引言

近年来我国高等级沥青路面在其使用过程中,时刻受到诸如降雨、地表水以及来自大气中水分的影响,当路表面形成积水时,水分会通过混合料本身的连通空隙以及路面产生的各类裂缝侵蚀到路面内部结构。汽车行驶过程中轮胎对路面压力的作用下,会逐渐导致路面结构内部的水分进一步对沥青路面造成破坏,从而产生松散和坑槽等早期常见的路面病害[1-3]。根据相关研究显示,道路表面水损害现象是我国目前各等级道路发生早期破坏的主要病害之一[4-6]。这其中由于路面处于积水状态,在汽车行驶过程中轮胎—水—路面组成的相对运动系统产生的动水压力,是加速沥青路面水损害的重要原因之一。进一步了解动水压力对路面的作用方式,同时采取相关应对措施应用到实际道路工程中,对减少路面水损害等相关的早期病害具有指导意义[7]。

本文介绍通过拼接组装室内实验室几种简单仪器以及加工制作的冲刷容器为主要部件,形成一套能够有效模拟实际路面形成的动水压力的试验系统。在此基础上,针对成型的混合料试件以及松散的混合料进行较为全面的模拟试验,研究经动水压力作用后的沥青混合料路用性能的变化规律[8-9]。

1 试验材料及试验方案

1.1 原材料

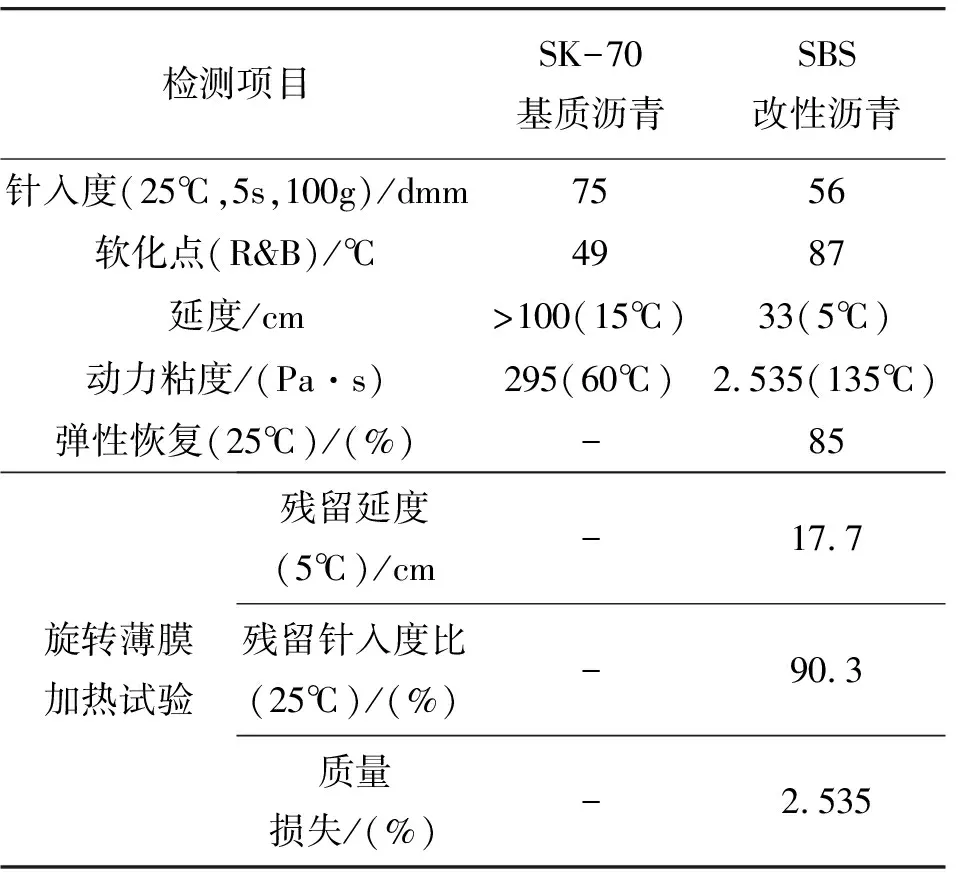

试验采用2种沥青,分别是韩国SK-70基质沥青和SBS改性沥青两种道路常用沥青,依据《公路沥青及沥青混合料试验规程》[10]测试基质沥青、SBS改性沥青的基本技术指标(表1)。所用集料为石灰岩、填料为石灰岩矿粉,集料、矿粉的基本技术指标均满足规范要求。

表1 沥青材料技术指标

1.2 试验系统

本研究的模拟仪器为一套可模拟实际路面动水压力冲刷作用的试验装置,如图1所示。该试验系统的组成主要包括空气压缩机、真空抽提仪、理论密度测定仪等仪器[11-13]。

图1动水压力模拟试验系统

空气压缩机提供正压,通过气枪可以向密闭的冲刷容器桶内注入空气压力,这一过程模拟实际路面行驶中的汽车轮胎对路表面产生的正压力。该试验所用到的空气压缩机产自浙江,公称体积流速为0.11m3/min,额定排出最大压力为0.7MPa。

真空抽提仪提供负压,通过仪器运转将密闭的冲刷容器桶内的空气完全抽出,形成具有一定压强的真空状态,这一过程模拟实际路面中汽车行驶过后轮胎后方对路面产生的瞬时泵吸负压力。试验所用的真空抽提仪最大可产生-0.1MPa的负压力。

最大理论密度测定仪作为冲刷容器桶的基座,提供试验过程所需要的振动效果,可以快速排除容器内以及混合料内部的空气。冲刷容器桶采用透明材料制作,方便实时观测模拟试验过程中的状况,桶盖上有进气孔和出气孔,可以人为模拟正负压交替循环的过程。

1.3 矿料级配及最佳油石比的确定

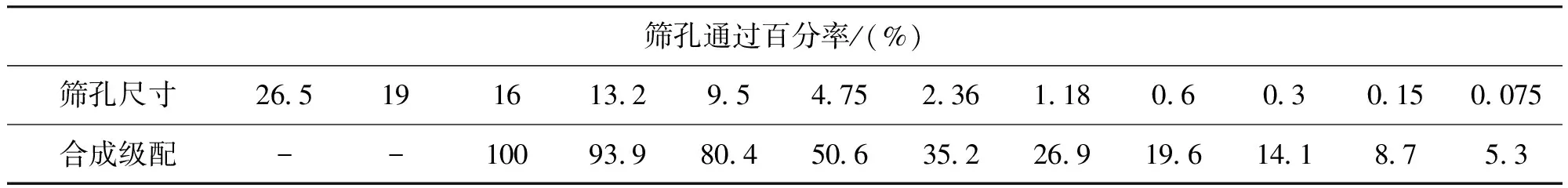

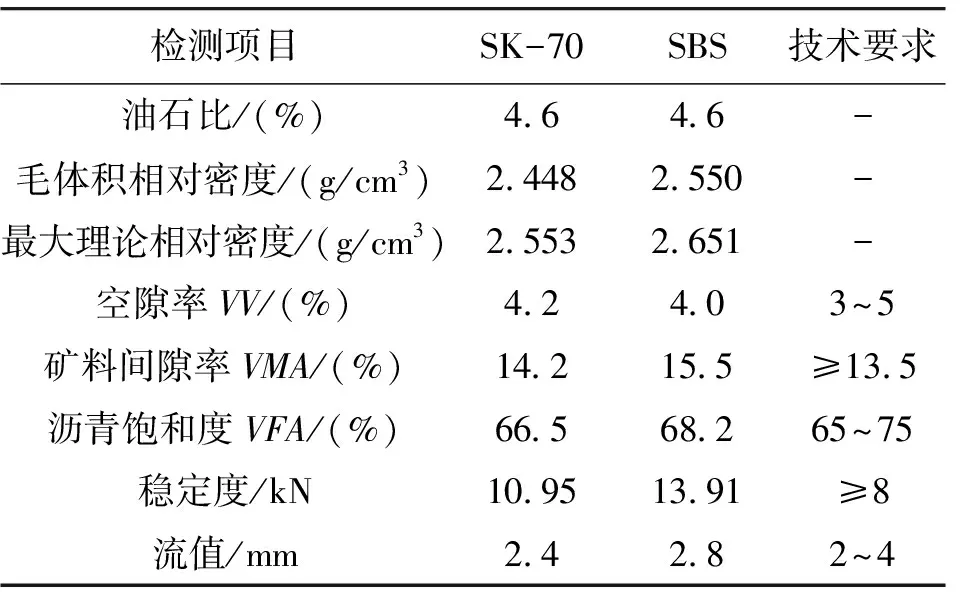

级配类型选取密级配AC-13沥青混合料,级配的确定见表2。按照表2所列的级配,初步拟定3.5%、4.0%、4.5%、5.0%四个油石比进行马歇尔击实成型,再根据规范要求检测马歇尔试件的各类体积指标,结果均符合技术指标要求。因为本研究采取同一级配下两种沥青混合料进行对比试验,故确定最佳油石比为4.6%时的马歇尔试件主要体积指标进行验证,相关试验结果见表3。

表2 AC-13型密级配沥青混合料合成级配

表3 沥青混合料试件体积指标试验结果

1.4 试验方案

在已有的研究基础上,本文加入了对松散状态的混合料受动水压力影响的比较,模拟两种混合料类型对动水压力下沥青混合料路用性能的影响。两种混合料类型分别为一次成型和二次成型,一次成型即成型的混合料试件经正负压交替循环的动水作用后风干的过程;二次成型即散料经动水作用风干后,二次加热成型混合料试件的过程。最后,对两者进行性能检测。

2 动水压力作用对混合料路用性能的影响

2.1 高温稳定性

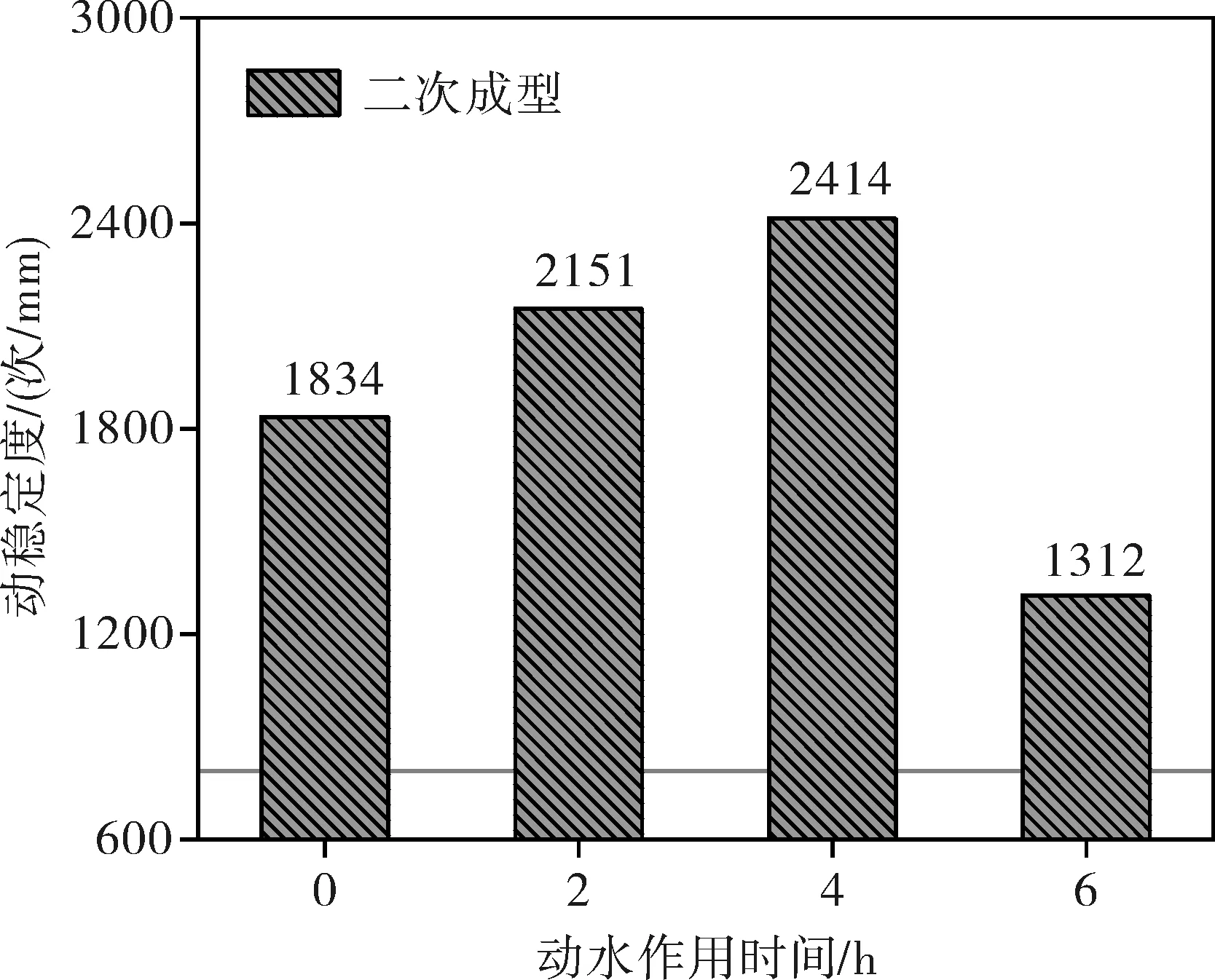

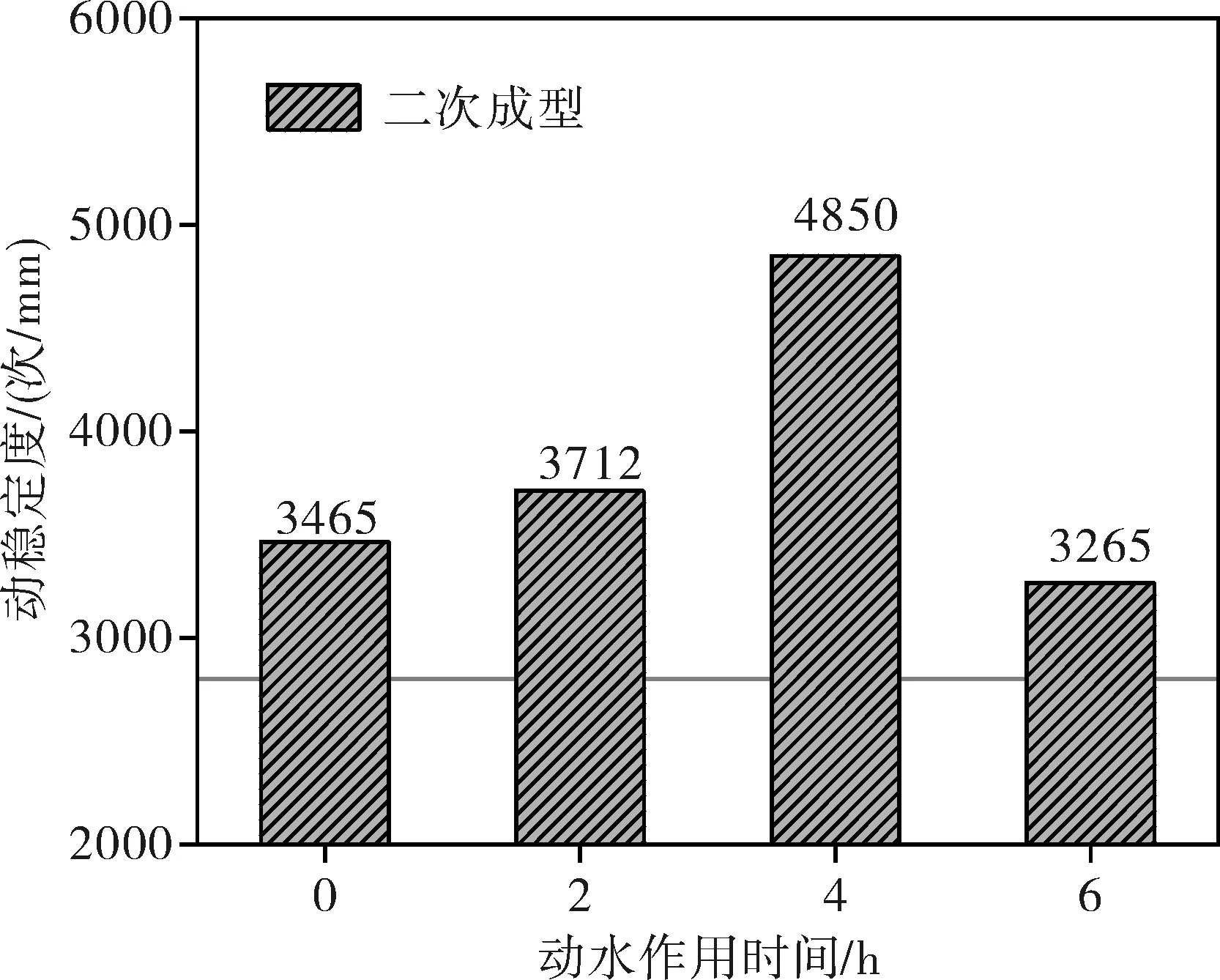

高温稳定性指的是沥青混合料在荷载作用下抵抗永久变形的能力。本节研究采用车辙试验来模拟沥青混合料在高温状态下受到的荷载作用,根据动稳定度来评价再生沥青混合料的高温稳定性。依据《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)进行试验,成型结合料分别为基质沥青、SBS改性沥青的两种AC-13型沥青混合料车辙板。试验时将预先制作好的车辙板在60℃的恒温室中保温不少于5h,以保证车辙板内部温度均匀,然后使试验轮以42次/min±1次/min的速度行驶在车辙板上。试验的停止条件为试验时间达到1h或试件的最大变形达到25mm,参照试验规程计算混合料的动稳定度DS来评价沥青混合料的高温性能。试验结果如图2~图3所示。

图2 基质沥青混合料动稳定度

图3 改性沥青混合料动稳定度

由图2和图3可以看出,随着动水冲刷作用时间的增加,沥青混合料的动稳定度逐渐增加。经过动水冲刷作用时间为4h时,SK-70基质沥青混合料的动稳定度相较于对照组提高了约26%;SBS改性沥青混合料的动稳定度相较于对照组提高了约43%。这表明前期动水的反复作用会带走细集料与粉尘,而细集料的减少意味着混合料在二次成型过程中粗集料更为集中,因此能有效地提高车辙板的动稳定度。而4h后,两种沥青混合料的动稳定度迅速回落下降并且低于对照组,由此可见,动水压力对沥青混合料自身材料性能的破坏阶段发生在4h后。并且可以进一步推测两种沥青混合料在作用6h后的时间里,动稳定度的测试结果基本不满足规范要求。

2.2 低温抗裂性

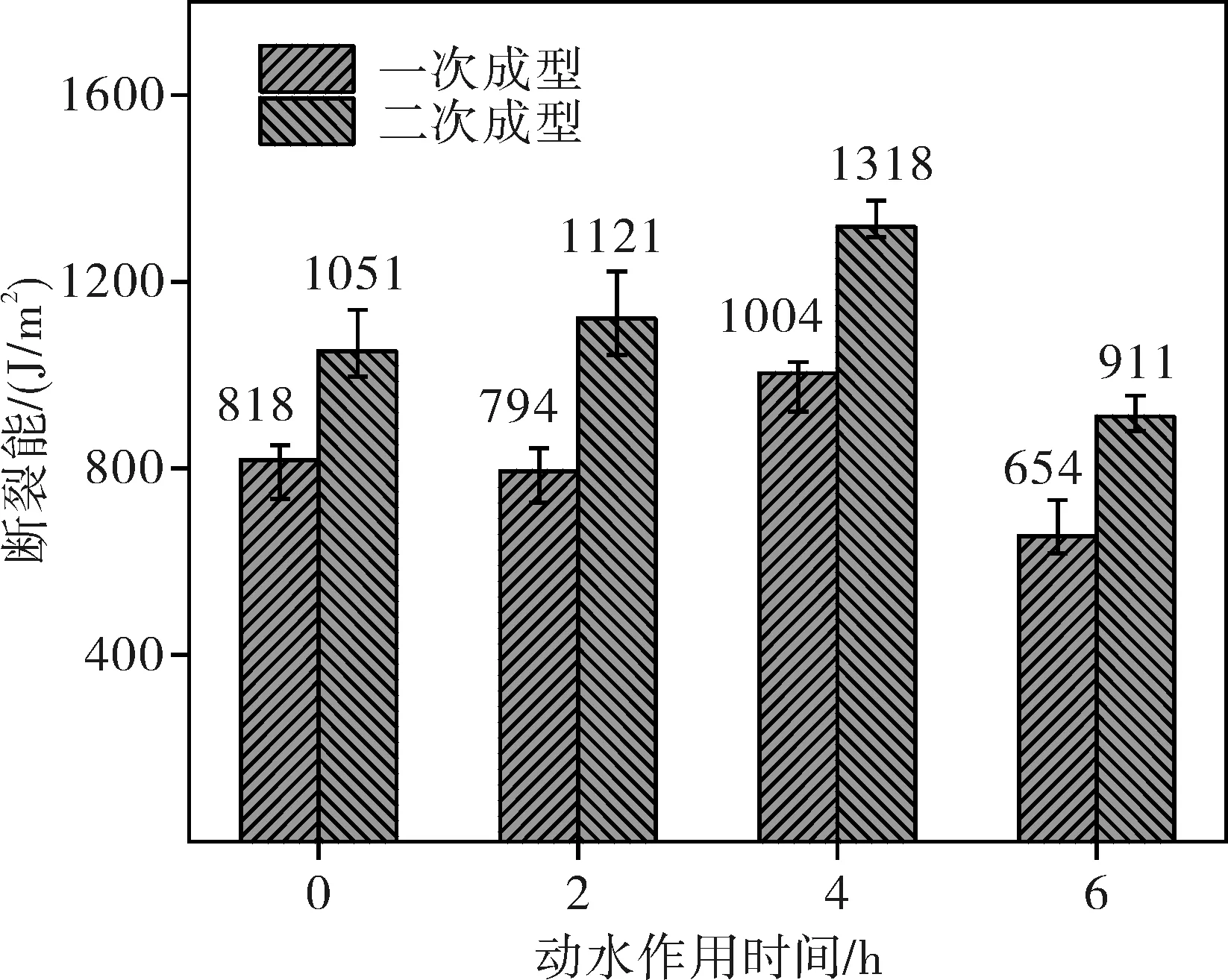

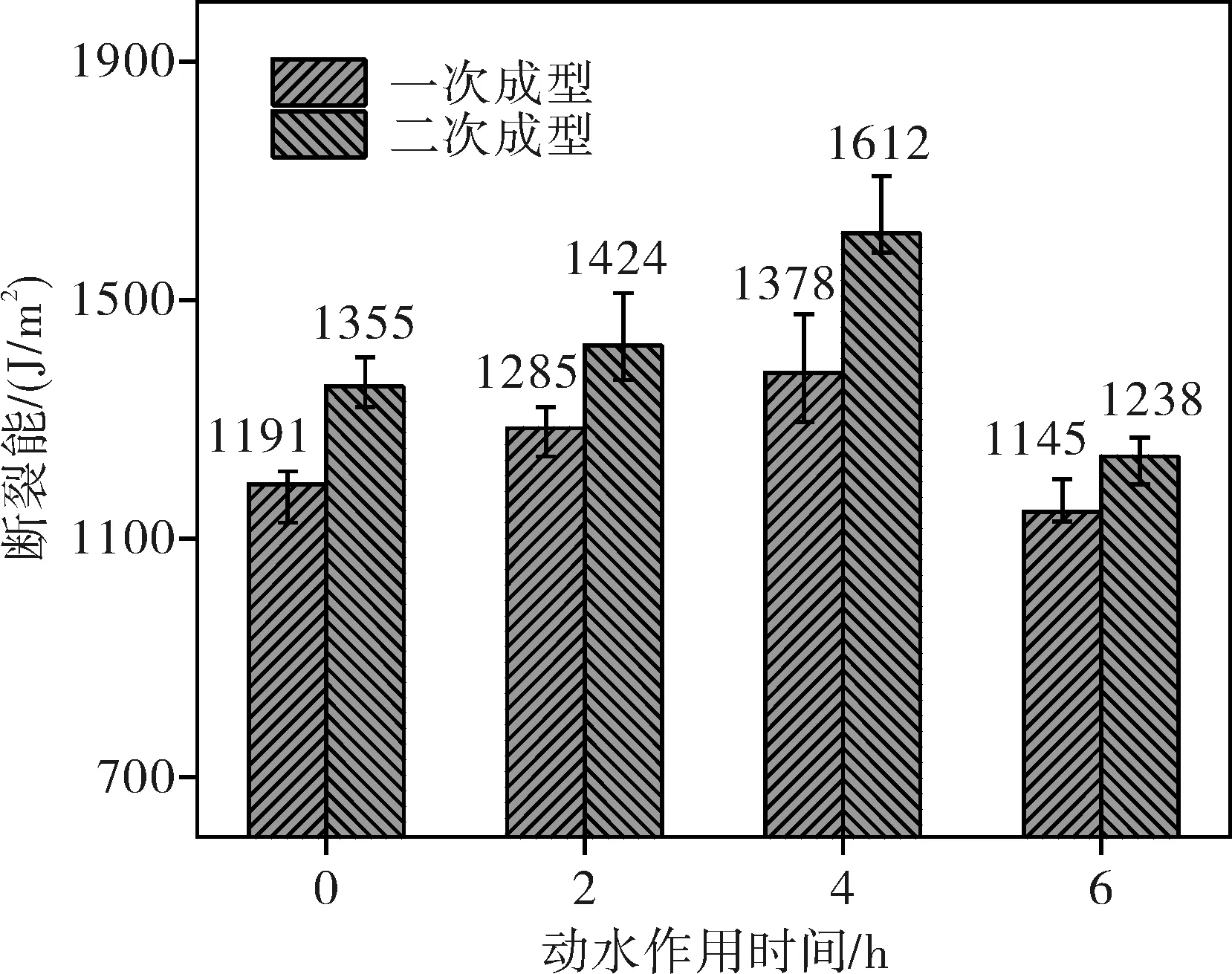

低温抗裂性指的是沥青混合料抵抗由于气温骤降或长时间温度循环下在沥青层内产生的温度应力导致沥青混合料开裂的能力,主要取决于混合料的低温变形能力。本文采用半圆弯曲(SCB)试验[14],进行不同动水压力处理下沥青混合料抗低温开裂性能的试验。参考EN 12697-44[15],制备SGC试件,试件的直径为150mm,厚度为62.5mm,然后沿直径方向将试件切开,最后在试件底部中间处切一个深度约为3mm的小槽即可得到SCB试件。测试仪器选取IPC UTM-100多功能材料试验系统,试验之前需要将试件保温不少于5h,以保证试件内部温度达到测试要求。放置妥当之后,将UTM压头置于切缝正上方处开始加载,加载速率为0.50mm/min,同时记录每0.02s的位移与力值,直至材料破坏时试验结束,记录力的峰值作为临界荷载。试验结果如图4~图5所示。

图4 基质沥青混合料断裂能

图5 改性沥青混合料断裂能

图4~图5反映了不同动水冲刷作用时间对不同沥青混合料断裂能的影响程度。结果显示:在不同动水冲刷作用时间下,沥青混合料的断裂能随动水作用时间的增加,均呈现出先增大后减小的趋势。且在动水作用时间为4h时,沥青混合料的断裂能处于峰值;动水作用时间4h后,两种沥青混合料的断裂能迅速回落下降并低于对照组。

2.3 水稳定性能

沥青混合料的水稳定性是影响沥青混合料耐久性的重要因素。本文参照《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)进行冻融劈裂试验,计算不同动水压力作用时间下冻融劈裂强度比(TSR)来评价沥青混合料的水稳定性。冻融劈裂试验采用马歇尔击实仪双面击实50次,成型高度为63.5mm±1.3mm、直径为101.6mm的马歇尔试件。试验中将试件随机分成两组,一组放置于室温下保存备用,另一组进行冻融处理;然后将两组试件放入25℃恒温水槽中水浴2h,以保证试件内部温度均匀;最后采用多功能沥青压力试验仪,以50mm/min的加载速率,测试两组试件破坏时的极限荷载。

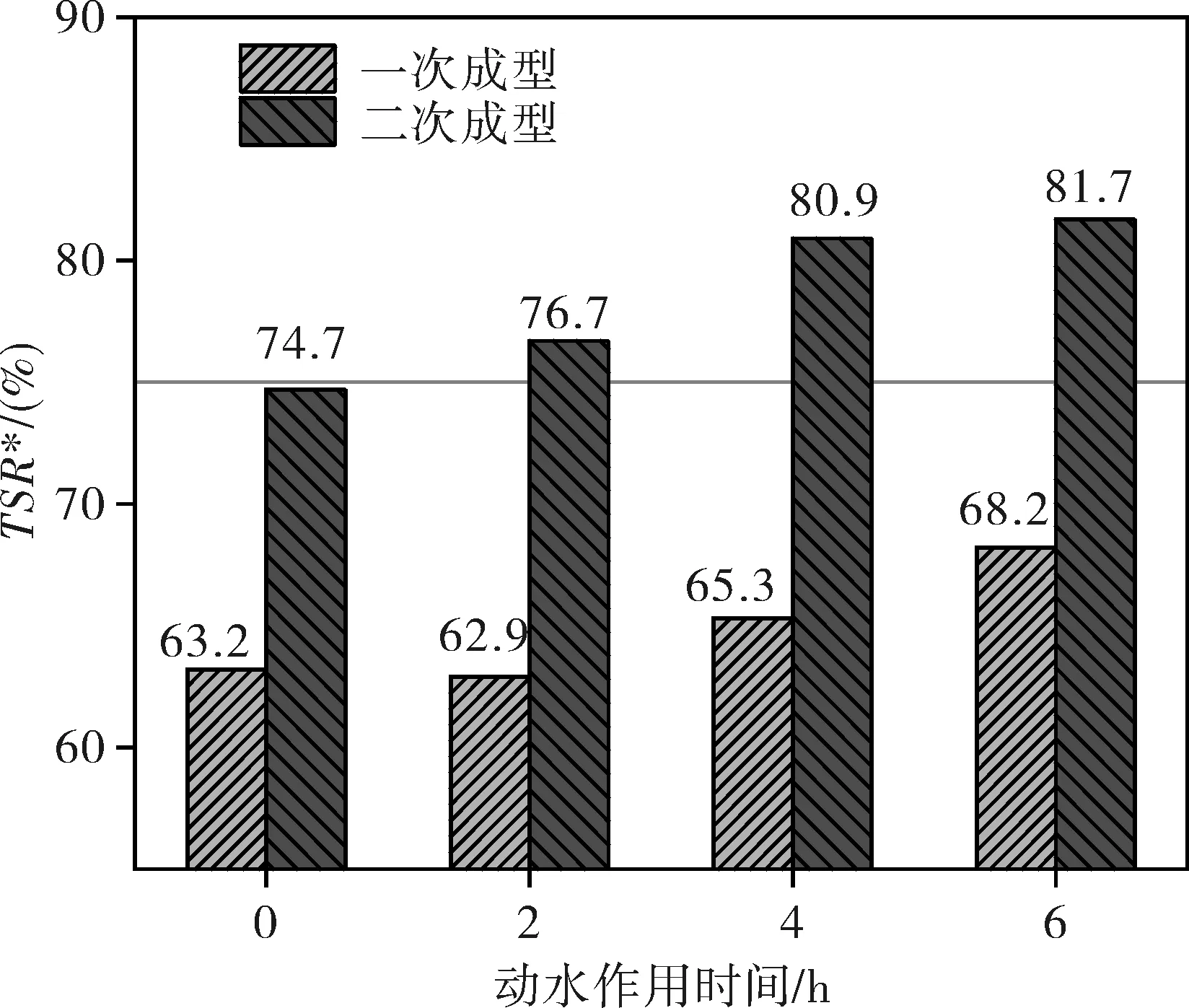

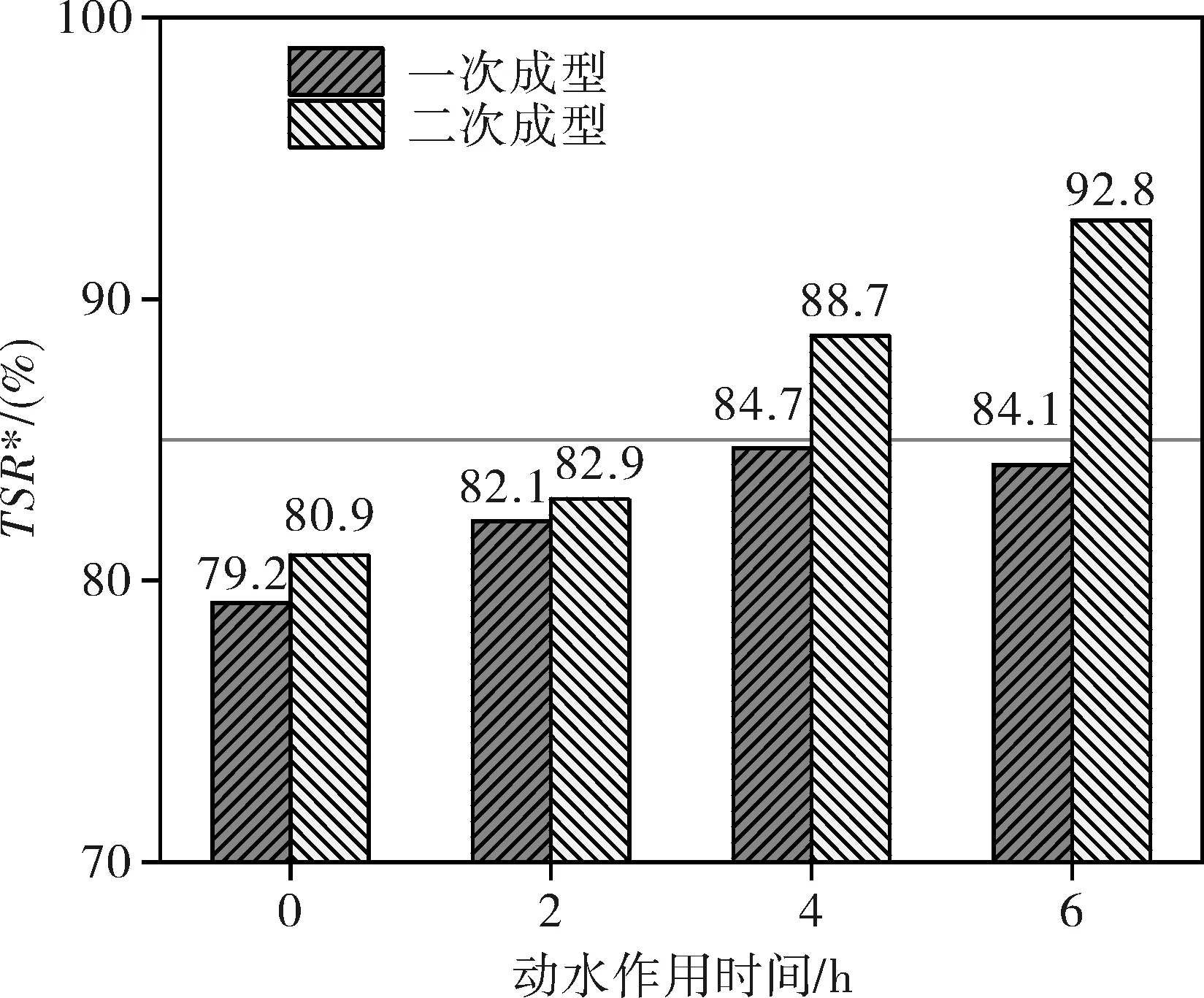

将冻融组不同时间动水冲刷作用后的劈裂强度对应未冻融组不同时间动水冲刷作用后的劈裂强度进行比值,试验结果如图6~图7所示。

图6 基质沥青混合料TSR*

图7 改性沥青混合料TSR*

由图6~图7可以看出,随着动水冲刷作用时间的增加,TSR*呈现一直上升的趋势,并没有出现峰值拐点。造成这一结果的原因可能是因为当动水冲刷作用时间超过4h后,未冻融组和冻融组的马歇尔试件整体强度均呈现下降趋势,同时试件本身对水的敏感性降低,未冻融组试件的最大劈裂荷载下降幅度小于冻融组,导致未冻融组和冻融组之间的劈裂强度越来越接近,故劈裂强度比值TSR*呈现越来越大的趋势。

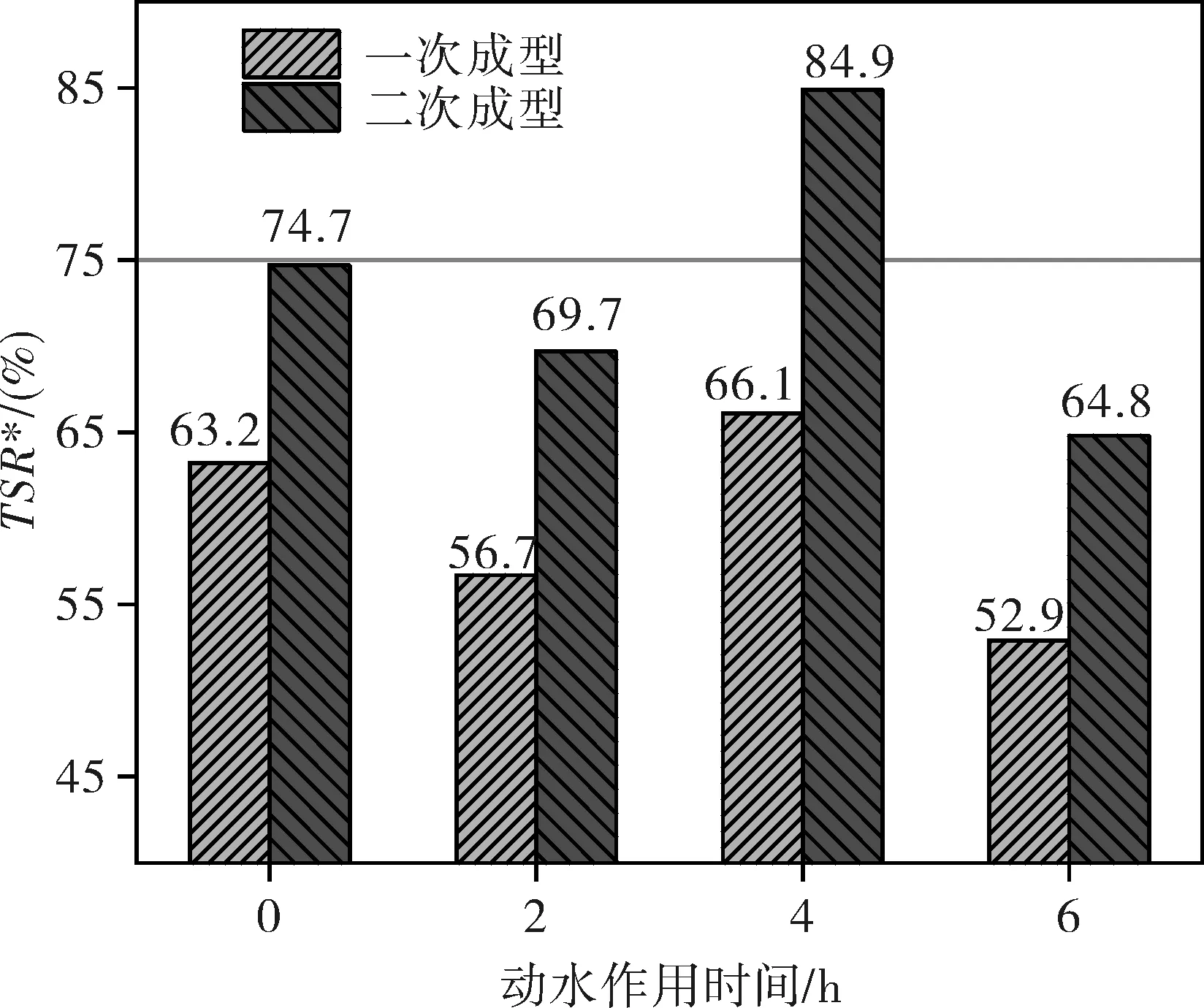

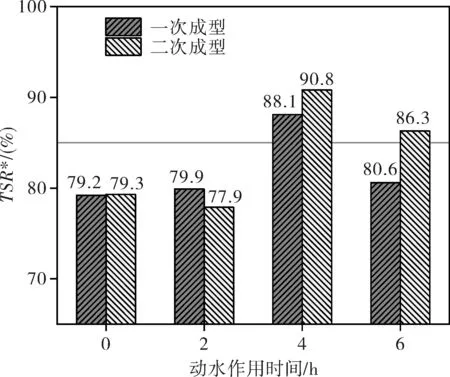

将冻融组不同时间动水冲刷作用后的劈裂强度对应未冻融组0h的劈裂强度进行比值,结果如图8~图9所示。

图8 基质沥青混合料TSR*

图9 改性沥青混合料TSR*

由图8~图9可以看出,0~4h之间TSR*先略微下降然后上升达到峰值,与不固定对照组TSR*试验结果的规律基本一致,基质沥青组一次成型混合料和二次成型混合料4hTSR*相较于0hTSR*分别提升了约5%和14%,改性沥青组一次成型混合料和二次成型混合料4hTSR*相较于0hTSR*分别提升了约11%和15%。由此可见,动水压力对沥青混合料水稳定性起着改善作用;6h之后,与不固定对照组TSR*试验结果规律基本相反,TSR*急剧下降。因此,对比两种比值结果,可以综合判断动水压力对沥青混合料水稳定性起着先提升后减弱的作用。

2.4 疲劳性能

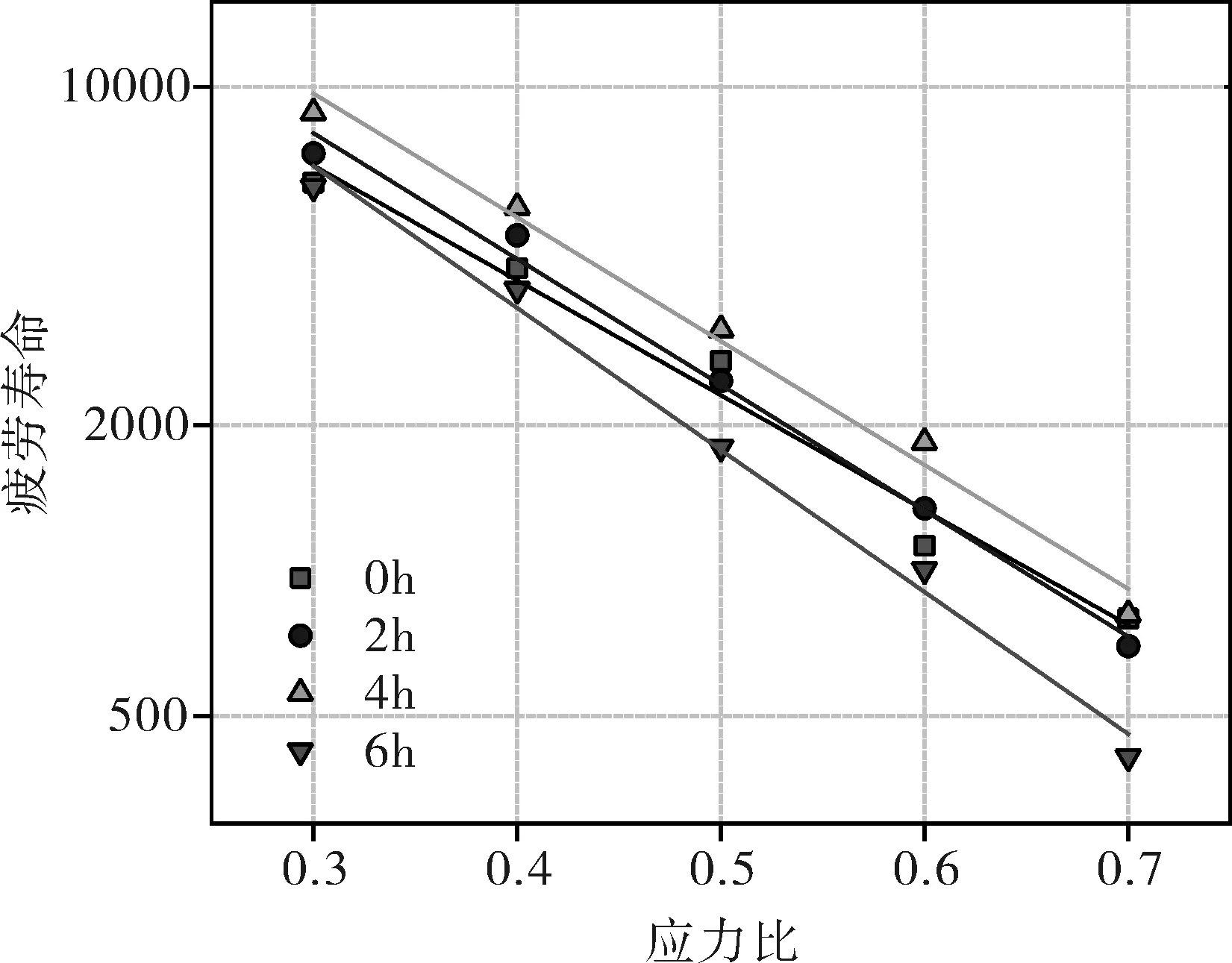

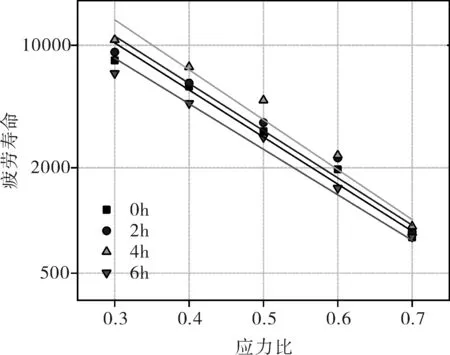

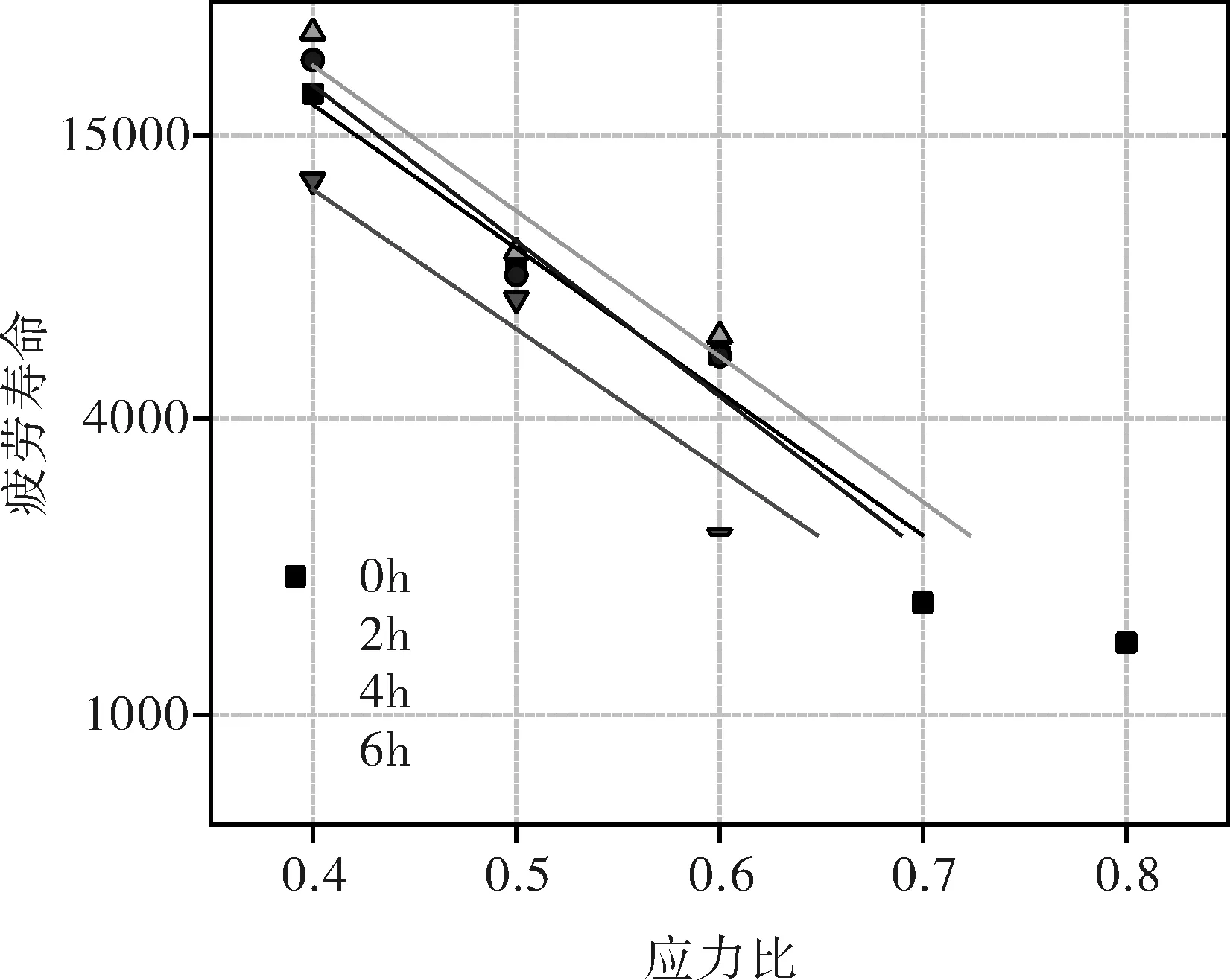

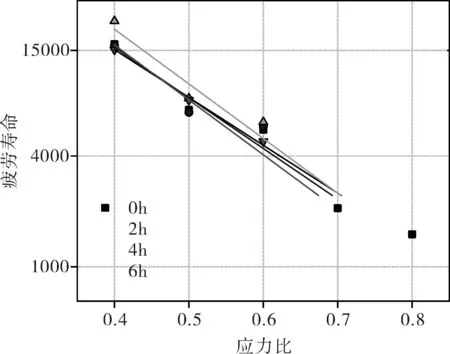

疲劳开裂是沥青路面主要的破坏模式之一[16]。本文采用循环加载半圆弯曲(R-SCB)试验研究不同动水冲刷作用时间、不同应力比条件下沥青混合料的疲劳性能[17-18]。试验仪器选取IPC UTM-100多功能材料试验系统,测试过程在符合规范要求的环境箱内进行。试验加载大小由平行试验第一个试件通过半圆弯曲试验所确定。基质沥青混合料试验参数选取0.3、0.4、0.5、0.6、0.7五个应力比水平;改性沥青混合料试验参数选取0.4、0.5、0.6、0.7、0.8五个应力比水平[19-20],试验频率为2Hz。试验结果如图10~图13所示。

图10 一次成型基质沥青混合料

图11 二次成型基质沥青混合料

图12 一次成型改性沥青混合料

图13 二次成型改性沥青混合料

通过图10~图13试验结果可以看出,在同样的应力比试验条件下,对于不同的动水作用时间,随着动水作用时间的增加,沥青混合料的疲劳寿命有明显提高。动水作用时间为4h时,提高幅度最为明显;4h后,随着动水作用时间的增加,沥青混合料的疲劳寿命迅速下降回落且低于对照组。

在五个应力比范围下,基质沥青组一次成型沥青混合料0~4h疲劳寿命平均增长率为38%,4~6h疲劳寿命平均下降率为40%;基质沥青组二次成型沥青混合料0~4h疲劳寿命平均增长率为24%,4~6h疲劳寿命平均下降率为32%;改性沥青组一次成型沥青混合料0~4h疲劳寿命平均增长率为26%,4~6h疲劳寿命平均下降率为18%;改性沥青组二次成型沥青混合料0~4h疲劳寿命平均增长率为18%,4~6h疲劳寿命平均下降率为24%。一次成型的沥青混合料疲劳寿命受动水压力的影响要大于二次成型的沥青混合料,这可能是因为经过同等条件动水压力作用后,成型后的沥青混合料试件除了试件内部结构受到破坏,试件内部还存在少量水分;松散的沥青混合料在二次成型过程中完全排除了水分的干扰。这一结果表明水分的存在对于沥青混合料的应力敏感性起着不可忽视的作用。

在0~4h动水冲刷的作用下,混合料内外粘附性较差的局部缺陷以细集料和粉尘的形式被带出,而细集料的流失也对混合料抵抗荷载重复作用起到改善作用。超过4h后,水分完全侵蚀到混合料的内部,甚至对沥青本身造成了破坏,降低了集料与沥青之间的粘附性,造成了内部缺陷的发展,并导致结构的破坏。综合分析认为,4h前的动水冲刷作用会提高沥青混合料的疲劳寿命,4h后的动水冲刷作用会减小沥青混合料的疲劳寿命。

2.5 动态模量

沥青混合料是一种粘弹性体,在受到高温荷载时,其内部受力和变形表现为粘弹性特征,材料变形分为弹性变形和粘性变形。沥青混合料的动态模量是沥青混合料在正弦荷载下的响应特征[21]。沥青混合料的动态模量试验主要是在无侧向压力的条件下,对沥青混合料试件按照一定的温度、频率、波形施加竖向荷载,同时测量试件可恢复的轴向变形。

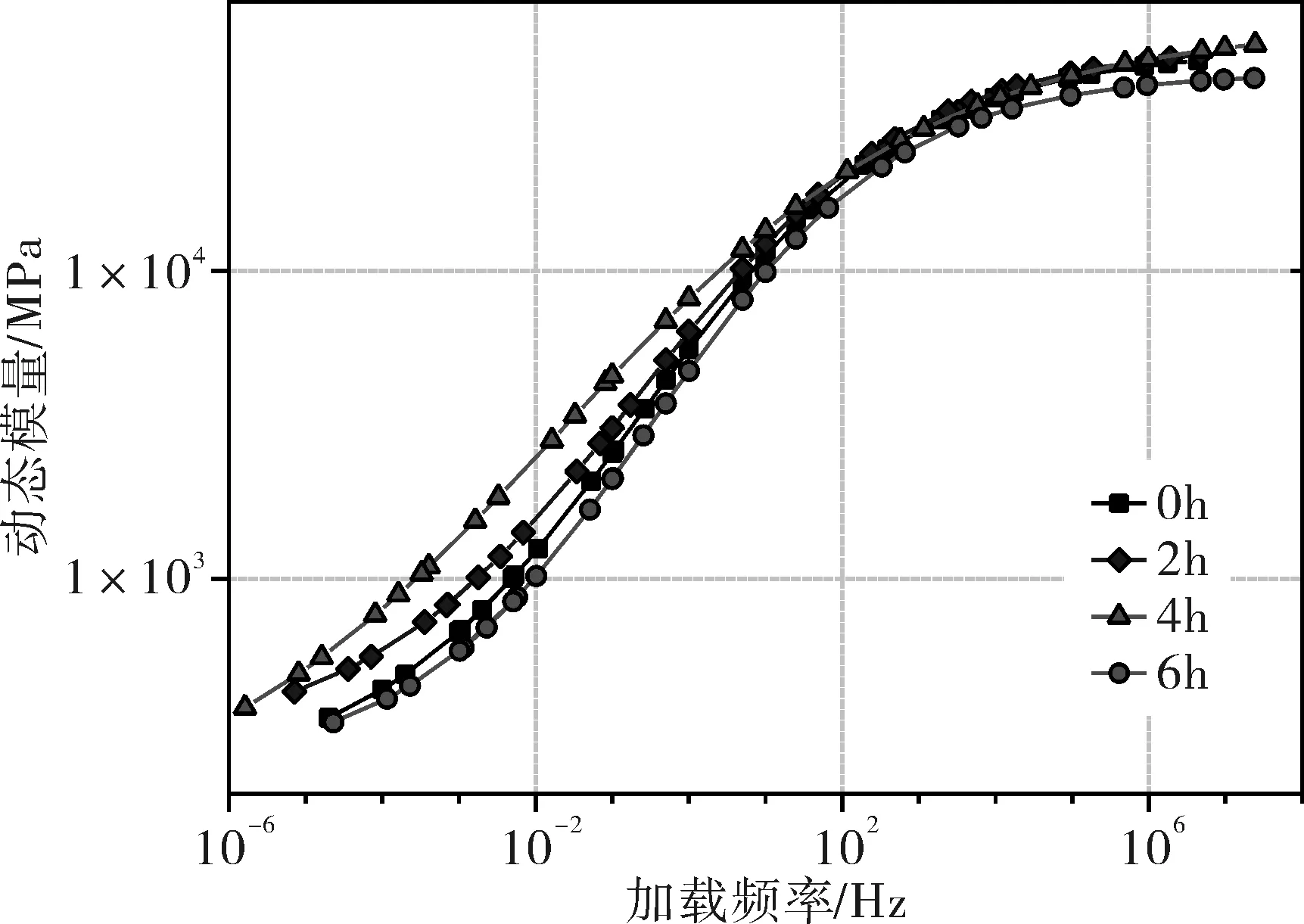

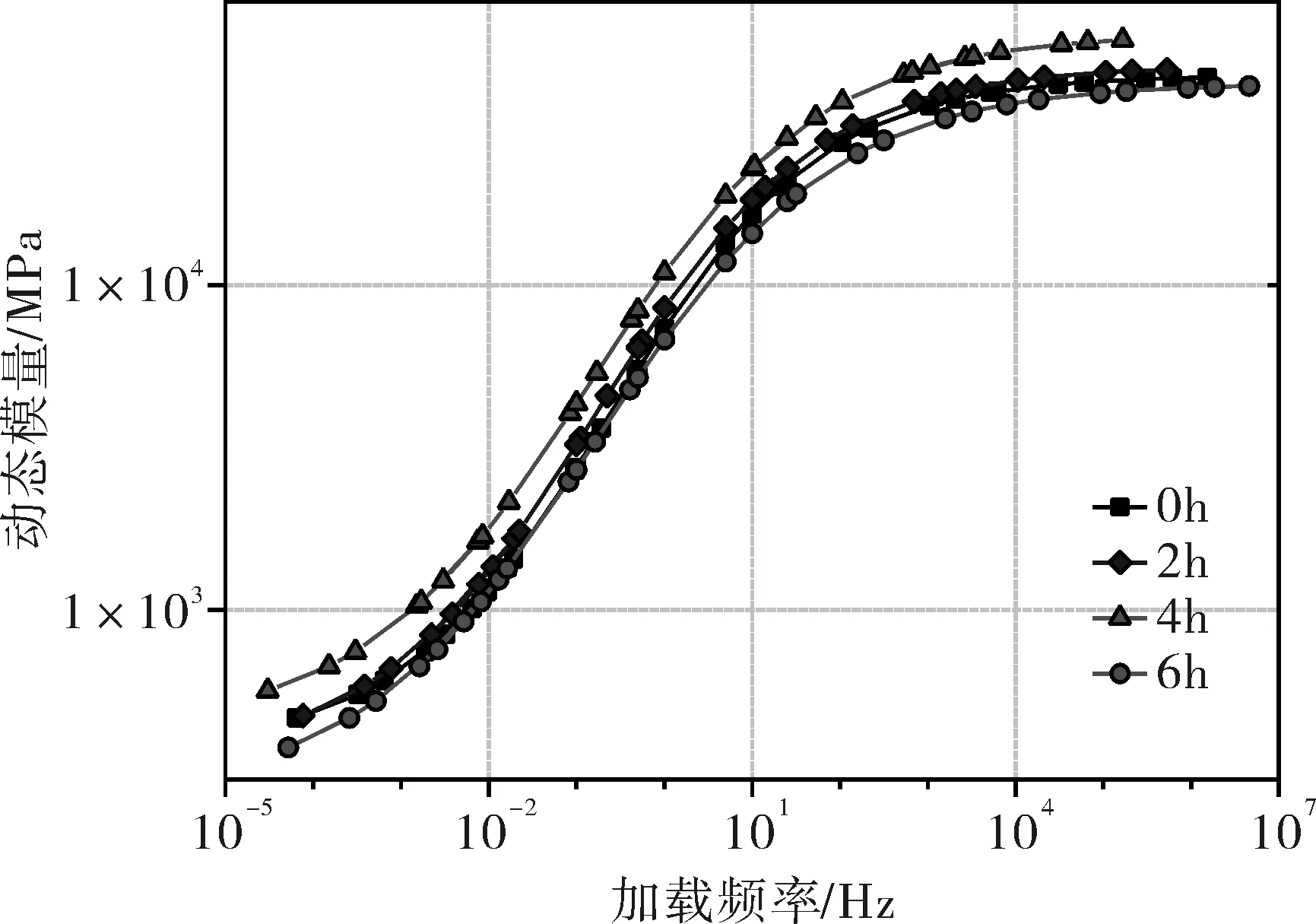

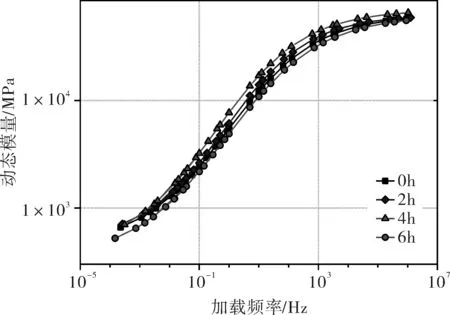

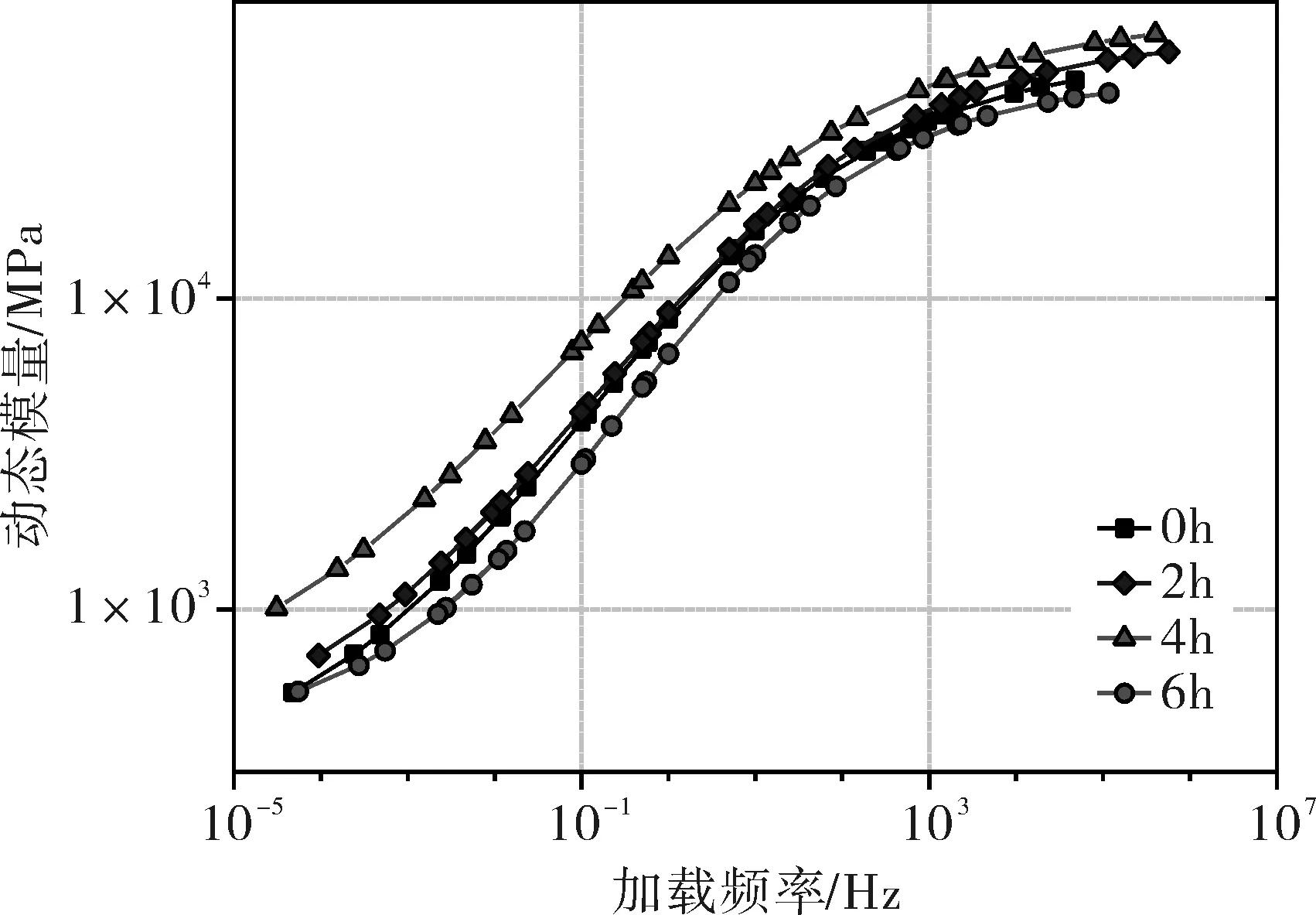

本文根据AASHTO TP62进行不同时间动水压力作用下的一次成型、二次成型沥青混合料的动态模量测试。测试温度分别设定为-10℃、4.4℃、21℃、38℃和54℃;荷载施加频率分别为0.1Hz、0.5Hz、1.0Hz、5.0Hz、10.0Hz和25.0Hz。采用sigmoidal函数式(1)~式(3)进行主曲线拟合。动态模量主曲线如图14~图17所示。

(1)

fr=f×αT

(2)

(3)

式中:E*为沥青混合料的动态模量;

δ,α,β,γ,C1和C2是拟合参数;

fr是在参考温度下的加载频率;f是试验频率;

αT是移位因子,T和Tr分别是试验和参考温度(℃)。

图14 一次成型基质沥青混合料动态模量主曲线

图15 二次成型基质沥青混合料动态模量主曲线

图16 一次成型改性沥青混合料动态模量主曲线

图17 二次成型改性沥青混合料动态模量主曲线

由图14~图17可以看出:沥青混合料主曲线呈现S型分布,4h动水作用主曲线始终位于最上方,说明经过4h动水作用时间,沥青混合料的性能有所提升。6h动水作用主曲线始终位于最下方,说明4h之后的动水作用已经开始对沥青混合料的性能造成破坏和损伤。0h和2h动水作用主曲线存在逼近、交叉现象,说明短时间的动水作用对沥青混合料性能影响不大。

3 结论

本文基于动水压力模拟试验,探究动水压力作用对混合料路用性能影响,得出以下结论:

(1)短时间的动水冲刷作用导致沥青混合料内部的粉尘等杂质被抽提出来,使得沥青混合料的含泥量降低,更加纯净,可以有效地提高沥青混合料的高温稳定性、低温抗裂性、水稳定性、抗疲劳性能。随着动水冲刷作用时间的增长,水分的弱化作用开始体现并逐渐增强。

(2)通过室内试验测定和评价了不同时间动水冲刷作用后沥青混合料的力学性能,得到沥青混合料的劈裂强度和动态模量随着动水冲刷作用时间的增加而呈现先增大后减小的趋势,4h处达到峰值转折点。在动水冲刷作用前中期增长幅度较缓,后期在动水冲刷作用中下降幅度较大。

(3)综合路用性能和力学性能测试来看,沥青混合料的动水冲刷作用显然会改变材料的性能,但这种改变在4h前对其材料性能有所提升,4h后才会对其材料性能产生损伤乃至破坏。