一种麻类育秧膜的开发

宋 鎏 王 洪 许璐伟

1.东华大学纺织面料技术教育部重点实验室,上海 201620;2.漳浦中龙红麻籽贸易有限公司,福建 漳州 363000

据悉,我国水稻常年种植面积在0.3亿hm2以上[1]。在传统的育秧环节中,秧苗根系不牢、容易散秧、取秧运秧不便、漏插率高等问题一直存在。有时,育秧盘强度不够也会导致散秧增多,此种情况下只好临时改用人工进行插秧。这些都成为水稻种植的“瓶颈”[2]。

近年来,为解决上述难题,一种被称为“育秧膜”的麻类非织造布得到了越来越广泛的推广和应用。麻类育秧膜作为一种完全可降解的薄膜,有着十分显著的优势。麻纤维具有良好的吸湿性能[3],同时具有透气、保温、可降解、无污染等特点。以麻类育秧膜作为基膜的育秧技术,可明显改善秧苗的生长,令秧苗根系盘结好,起秧时不伤根,还能提高机械插秧的作业效率和质量[4],且绿色环保,值得推广和应用。我国拥有丰富的麻类纤维资源,纤维加工时产生的落麻下脚料也较多。充分利用麻纺厂的落麻下脚料,既可以降低育秧膜的成本,又能增加麻纺厂的盈利[5]。

烯醇类胶黏剂的分子链上含有大量的侧羟基,故其具有良好的水溶性。同时,它还具有良好的成膜性、黏接性、乳化性,以及生物降解性,能在有细菌的湿环境中完全分解成水和二氧化碳,无毒无害,环境友好[6]。纤维素类黏合剂价格低廉,易于降解,且黏合性能较好,适合工业生产,故在可完全降解的育秧膜中应用较多[7]。

本文将采用可生物降解的红麻及麻纺厂的下脚料——落麻纤维为原料,并分别选用烯醇类胶黏剂和纤维素类胶黏剂为黏合剂,制备一种麻类育秧膜——红麻/落麻育秧膜;研究分析原料配比、黏合剂种类、黏合剂质量分数对红麻/落麻育秧膜力学性能、吸湿性、透气性、均匀性的影响,并采用扫描电子显微镜表征纤维的细度及育秧膜的表面形态;最后进行种植试验,观察红麻/落麻育秧膜对植物幼苗生长情况的影响。

1 试验部分

1.1 试验材料

纤维原料:红麻纤维,长度为(20±5)mm,落麻纤维,长度为(4±2)mm,均由漳浦中龙红麻籽贸易有限公司提供。

黏合剂:烯醇类胶黏剂、纤维素类胶黏剂,均由漳浦中龙红麻籽贸易有限公司和实验室联合调制。

1.2 试验仪器

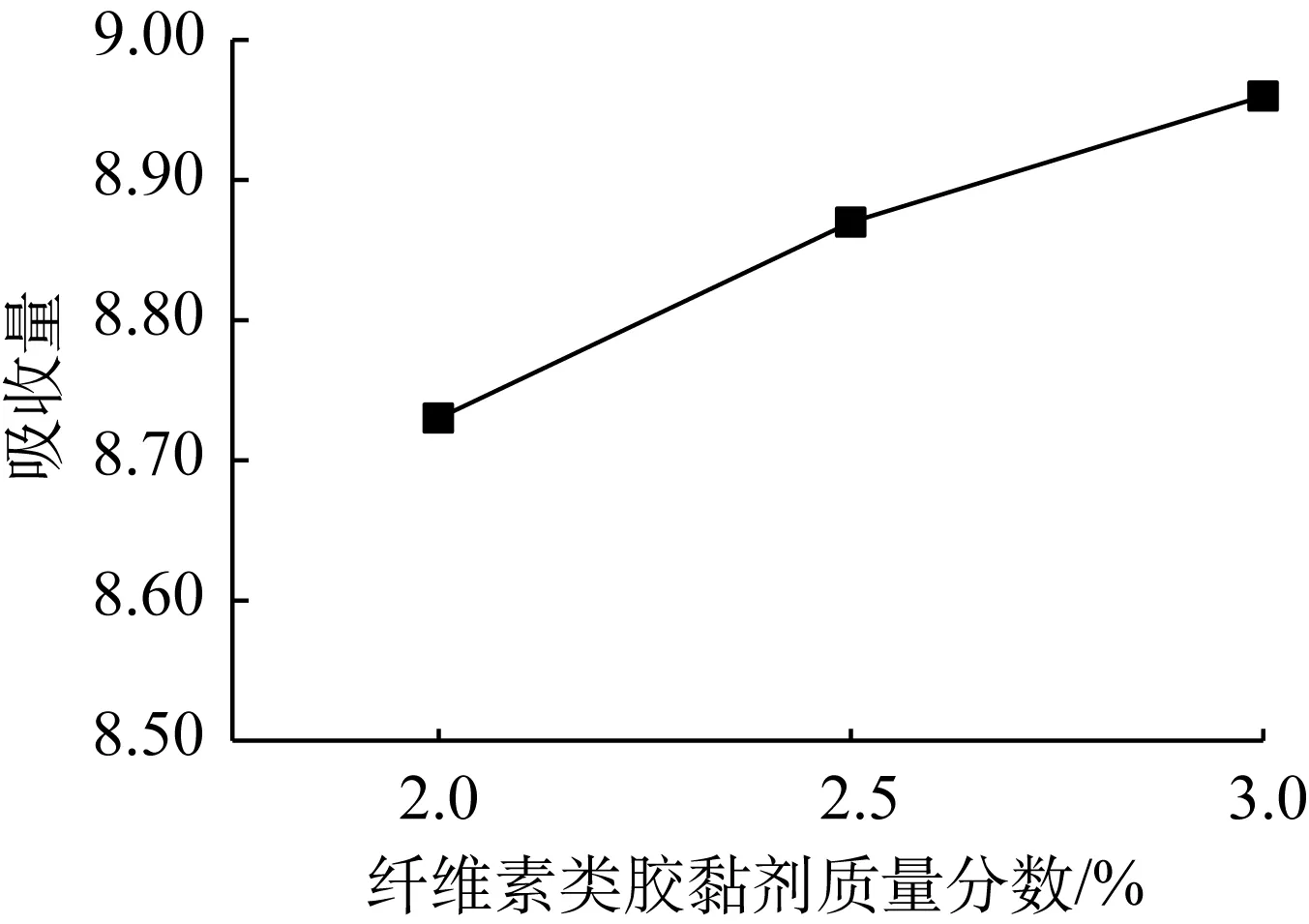

本试验使用的主要仪器见表1。

表1 试验用主要仪器

1.3 试验方法

1.3.1 黏合剂的制备

利用电子天平分别称取适量的黏合剂粉末,溶于水中,加入转子,利用磁力搅拌器进行搅拌,制备黏合剂质量分数分别为2.0%、2.5%和3.0%的溶液,再将制得的溶液分别倒入喷壶中待用。

1.3.2 红麻/落麻育秧膜的制备

(1)成网:利用气流成网机制备面密度为50 g/m2的红麻/落麻纤网。

(2)取样:裁剪出40 cm×40 cm的红麻/落麻纤网试样若干块。

(3)喷涂:利用喷壶进行均匀喷涂,使黏合剂充分均匀地分布于红麻/落麻纤网试样表面,喷涂至试样充分润湿即可。

(4)烘燥:将喷涂有黏合剂的红麻/落麻纤网试样送入热风烘燥机中,设定烘燥温度为180 ℃、烘燥时间为6 min,制得红麻/落麻育秧膜试样。

1.4 性能测试

1.4.1 力学性能

参照GB/T 24218.3—2010《纺织品 非织造布试验方法 第3部分:断裂强力和断裂伸长率的测定(条样法)》,将红麻/落麻育秧膜试样剪成25 cm×5 cm的条状,设置电子织物强力机的预加张力为2 N、隔距为200 mm、拉伸速度为100 mm/min、拉伸方式为定速拉伸,测试红麻/落麻育秧膜的断裂强力。

1.4.2 吸湿性

参照GB/T 24218.6—2010《纺织品 非织造布试验方法 第6部分:吸收性的测定》,将红麻/落麻育秧膜试样剪成10 cm×10 cm的块状,测试其吸湿性。

1.4.3 透气性

参照GB/T 24218.15—2018《纺织品 非织造布试验方法 第15部分:透气性的测定》,在规定的压差下,测试一定时间内气流垂直通过红麻/落麻育秧膜试样规定面积的流量,计算得到透气率。

1.4.4 均匀性

参照GB/T 24218.1—2009《纺织品 非织造布试验方法 第1部分:单位面积质量的测定》,将红麻/落麻育秧膜试样裁剪成10 cm×10 cm的块状,在标准大气中调湿后称取质量,再经计算得到面密度,最后由多组试样的面密度计算面密度CV值。

1.4.5 表面形貌

利用扫描电子显微镜观察红麻/落麻育秧膜试样中纤维的细度及表面形态。具体为,先将红麻/落麻育秧膜试样剪成适当的尺寸,再使用导电胶将其黏在样品台上,接着进行喷金处理,最后进行观察。

1.5 种植试验

使用塑料育秧软盘育苗。软盘底部分别铺放和不铺放本文制备的红麻/落麻育秧膜,并撒入等量的鸡毛菜种子和有机肥料。2019年1月8日开始种植,分别记录种植10、15和20 d时幼苗的生长情况。

另外,本文还在企业中进行了水稻种植试验,以观察应用和未应用红麻/落麻育秧膜对水稻种植的影响。

2 结果分析与讨论

2.1 断裂强力

2.1.1 原料配比的影响

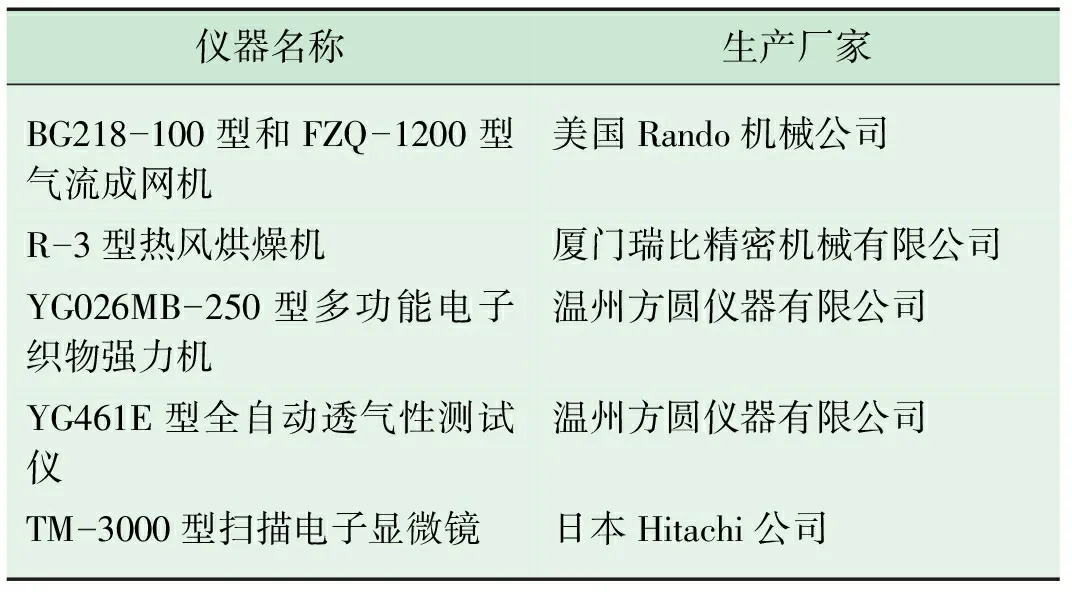

控制黏合剂种类为纤维素类胶黏剂、黏合剂质量分数为2.5%不变,改变红麻纤维与落麻纤维的质量配比(1∶9、2∶8和10∶0),制备红麻/落麻育秧膜,测试其纵向和横向的断裂强力,结果见图1。

图1 不同原料配比下红麻/落麻育秧膜的断裂强力

从图1可以看出:随着落麻纤维含量的减少,红麻/落麻育秧膜的断裂强力呈先增大后减小的趋势。其中,当红麻纤维与落麻纤维的质量配比为2∶8时,红麻/落麻育秧膜的断裂强力最高,为23.8 N。这是因为落麻纤维较细软,可纺性好,将其与粗硬的红麻纤维混合后,所得成网更均匀,这有利于喷涂的黏合剂分散均匀,制成的红麻/落麻育秧膜断裂强力高。但是当红麻纤维含量减小到一定程度时,落麻纤维占主导地位,由于落麻纤维断裂强力较红麻纤维低,故导致红麻/落麻育秧膜断裂强力降低。

2.1.2 黏合剂种类的影响

控制红麻纤维与落麻纤维质量配比为2∶8、黏合剂质量分数为2.5%不变,分别采用烯醇类胶黏剂和纤维素类胶黏剂制备红麻/落麻育秧膜,测试其纵向和横向的断裂强力,结果见表2。

表2 不同黏合剂种类下红麻/落麻育秧膜的断裂强力

从表2可以看出:使用烯醇类胶黏剂时,所得红麻/落麻育秧膜纵横向断裂强力更高,这与烯醇类胶黏剂具有良好的成膜性、黏接性有关。

2.1.3 黏合剂质量分数的影响

控制红麻纤维与落麻纤维质量配比为2∶8、黏合剂种类为纤维素类胶黏剂不变,改变黏合剂质量分数(2.0%、2.5%和3.0%),制备红麻/落麻育秧膜,测试其纵向和横向的断裂强力,结果见图2。

图2 不同黏合剂质量分数下红麻/落麻育秧膜的断裂强力

从图2可以看出:随着黏合剂质量分数的增加,红麻/落麻育秧膜的纵横向断裂强力随之增加。这是因为黏合剂质量分数增加时,纤维与黏合剂之间的作用增强,黏附更紧密,故而断裂强力增加。

另外,从图1和图2都能看出,红麻/落麻育秧膜的纵向和横向断裂强力值相近,这表明试验采取的气流成网方式使得纤网中的纤维呈三维分布,纤网具有各向同性的优点。

2.2 吸湿性

育秧膜的吸湿性尤为重要,充足的水分可促进作物的生长。若育秧膜吸湿性差,则育秧膜中水分不足,作物无法吸收到土壤中的矿物质和有机营养,易导致作物青枯和死苗。红麻/落麻育秧膜采用具有较强水分疏导能力的红麻纤维和落麻纤维作为原料,且表面未做拒水处理,加之黏合剂亲水性佳,故具有良好的吸湿性。

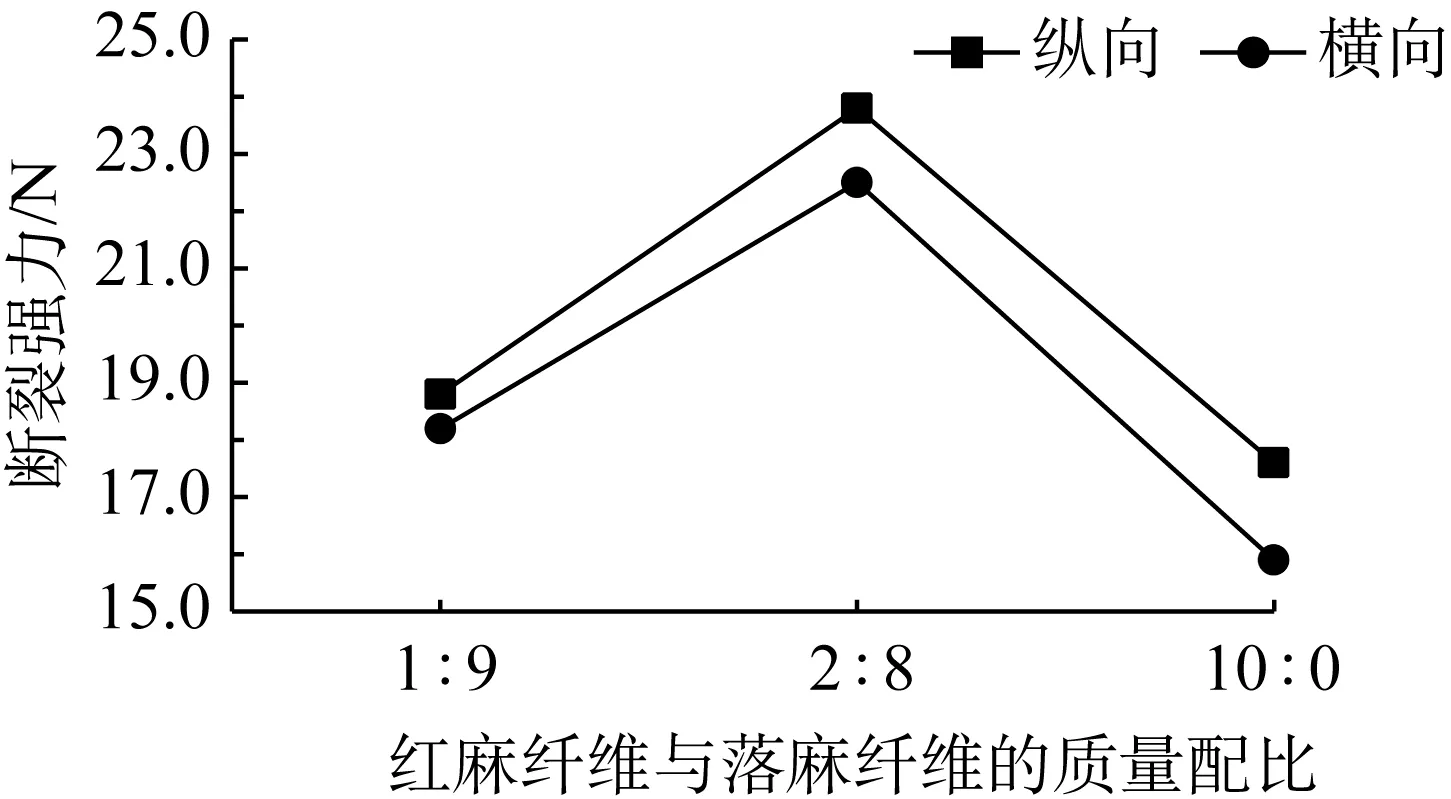

2.2.1 原料配比的影响

控制黏合剂为纤维素类胶黏剂、黏合剂质量分数为2.5%不变,改变红麻纤维与落麻纤维的质量配比(1∶9、2∶8和10∶0),制备红麻/落麻育秧膜,测试并计算其吸收量,结果见图3。其中,吸收量为育秧膜吸水前后的质量差与育秧膜吸水前的质量之比。

图3 不同原料配比下红麻/落麻育秧膜的吸收量

从图3可以看出:随着红麻纤维含量的增加,红麻/落麻育秧膜的吸收量呈先增大后减小的趋势。其中,当红麻纤维和落麻纤维的质量配比为2∶8时,红麻/落麻育秧膜的吸收量最高,为8.87。这是由于当落麻纤维含量较高时,成网均匀性较差且较为紧密,故吸收量较低;随着红麻纤维含量的增加,纤网均匀度上升,且由于红麻纤维较为粗硬,制成的纤网孔隙率增加,故吸湿性增加;但当红麻纤维含量增大到一定比例时,落麻纤维含量变小,纤网孔隙过大导致易渗水,加之红麻纤维吸湿性比落麻纤维差,故红麻/落麻育秧膜的吸湿性变差。

2.2.2 黏合剂种类的影响

控制红麻纤维与落麻纤维质量配比为2∶8、黏合剂质量分数为2.5%不变,分别采用烯醇类胶黏剂和纤维素类胶黏剂制备红麻/落麻育秧膜,测试并计算其吸收量,结果见表3。

表3 不同黏合剂种类下红麻/落麻育秧膜的吸收量

从表3可以看出:当黏合剂选用纤维素类胶黏剂时,红麻/落麻育秧膜的吸收量较大,这是由于纤维素类胶黏剂亲水性更强,而烯醇类胶黏剂分子链中虽含有水溶性良好的羟基,但亲水性不及纤维素类胶黏剂。

2.2.3 黏合剂质量分数的影响

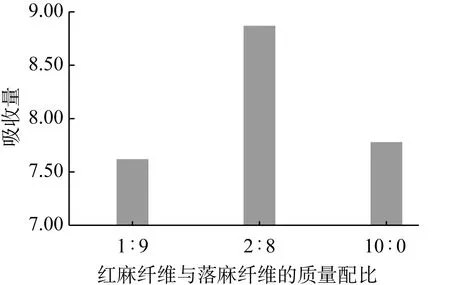

控制红麻纤维与落麻纤维质量配比为2∶8、黏合剂为纤维素类胶黏剂不变,改变黏合剂质量分数(2.0%、2.5%和3.0%),制备红麻/落麻育秧膜,测试并计算其吸收量,结果见图4。

图4 不同黏合剂质量分数下红麻/落麻育秧膜的吸收量

从图4可以看出,采用不同黏合剂质量分数制备的3种红麻/落麻育秧膜,其吸收量相差并不大,分别为8.73、8.87和8.96,都表现出很好的吸湿性。

2.3 透气性

育秧膜的透气性也很重要。透气性差,则秧苗会发生青枯,严重时甚至出现高温烧苗的现象。红麻/落麻育秧膜具有较好的透气增氧性,将其垫铺于秧盘底面,可在育秧土底层形成较好的水-肥-气平衡环境。

2.3.1 原料配比的影响

控制黏合剂为纤维素类胶黏剂、黏合剂质量分数为2.5%不变,改变红麻纤维与落麻纤维的质量配比(1∶9、2∶8和10∶0),制备红麻/落麻育秧膜,测试其透气率,结果见表4。

表4 不同原料配比下红麻/落麻育秧膜的透气率

从表4可以看出,随着红麻纤维含量的增加,红麻/落麻育秧膜的透气率也随之增加。其中,纯红麻育秧膜的透气率最高,这是因为红麻纤维较粗硬,制成的纤网均匀度较差,孔隙多,故透气率高,但同时其保温性差,渗水率高。由于落麻纤维较细软,落麻纤维与红麻纤维混合后,制成的纤网较致密,透气率会随落麻纤维含量的增加而降低。当透气率过低时,农作物的根系则无法进行呼吸。故综合考虑,选择红麻纤维和落麻纤维的质量配比为2∶8,此时所得红麻/落麻育秧膜的透气率较为适中。

2.3.2 黏合剂种类的影响

控制红麻纤维与落麻纤维质量配比为2∶8、黏合剂质量分数为2.5%不变,分别采用烯醇类胶黏剂和纤维素类胶黏剂制备红麻/落麻育秧膜,并测试其透气率,结果见表5。

表5 不同黏合剂种类下红麻/落麻育秧膜的透气率

从表5可以看出:选用烯醇类胶黏剂作为黏合剂时,红麻/落麻育秧膜的透气率较小。这是因为烯醇类胶黏剂黏性较好,其可使纤维间黏合更紧密,孔隙率减小,加之烯醇类胶黏剂具有较好的成膜性,故导致红麻/落麻育秧膜的透气性下降。

2.3.3 黏合剂质量分数的影响

控制红麻纤维与落麻纤维质量配比为2∶8、黏合剂为纤维素类胶黏剂不变,改变黏合剂质量分数(2.0%、2.5%和3.0%),制备红麻/落麻育秧膜,并测试其透气率,结果见表6。

表6 不同黏合剂质量分数下红麻/落麻育秧膜的透气率

从表6可以看出:随着黏合剂质量分数的上升,红麻/落麻育秧膜的透气率下降。其中,当纤维素类胶黏剂质量分数为2.0%和2.5%时,两种红麻/落麻育秧膜的透气性都较好。

2.4 均匀性

育秧膜的均匀性可用面密度CV值来表征。面密度CV值亦称面密度不匀率,用变异系数表示。本文利用电子天平称量并计算每块红麻/落麻育秧膜试样单位面积的质量,再计算出面密度CV值。

2.4.1 原料配比的影响

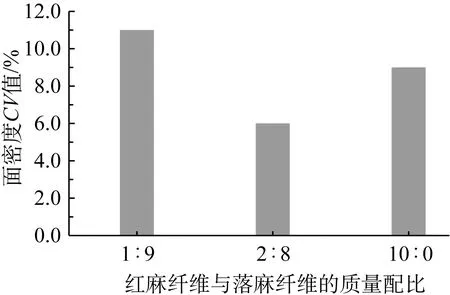

控制黏合剂为纤维素类胶黏剂、黏合剂质量分数为2.5%不变,改变红麻纤维与落麻纤维的质量配比(1∶9、2∶8和10∶0),制备红麻/落麻育秧膜,测试并计算其面密度CV值,结果见图5。

图5 不同原料配比下红麻/落麻育秧膜的面密度CV值

从图5可以看出:当红麻纤维和落麻纤维的质量配比为2∶8时,面密度CV值最低(为6.0%),成网最均匀。这是因为落麻纤维较细软,可纺性好,当其与粗硬的红麻纤维混合后,成网均匀性得到提高;但由于落麻纤维吸湿性强,易受环境湿度影响,成网时易发生团聚的现象,故当落麻纤维含量过高时,成网均匀性又变得较差。

2.4.2 黏合剂种类的影响

控制红麻纤维和落麻纤维的质量配比为2∶8、黏合剂质量分数为2.5%不变,分别采用烯醇类胶黏剂和纤维素类胶黏剂制备红麻/落麻育秧膜,测试并计算其面密度CV值,结果见表7。

表7 不同黏合剂种类下红麻/落麻育秧膜的面密度CV值

从表7可以看出:选用纤维素类胶黏剂时,红麻/落麻育秧膜的面密度CV值较低,均匀性好。烯醇类胶黏剂因水溶性较纤维素类胶黏剂差,且黏度比纤维素类胶黏剂大,故在制备红麻/落麻育秧膜时,烯醇类胶黏剂不易散开,且易带走周围的纤维,导致红麻/落麻育秧膜均匀性差。

2.4.3 黏合剂质量分数的影响

控制红麻纤维和落麻纤维的质量配比为2∶8、黏合剂为纤维素类胶黏剂不变,改变黏合剂质量分数(2.0%、2.5%和3.0%),制备红麻/落麻育秧膜,测试并计算其面密度CV值,结果见图6。

图6 不同黏合剂质量分数下红麻/落麻育秧膜的面密度CV值

从图6可以看出,3种黏合剂质量分数下制备的红麻/落麻育秧膜,面密度CV值分别为6.0%、6.5%和7.0%,相差不大,都表现出了很好的均匀性。

2.5 小结

考虑到育秧膜的吸湿性对育苗的影响更大,加之本研究的目的也是改善和提高育秧膜的吸湿性,故在确保吸湿性较优的前提下,参考断裂强力和透气率这两项性能指标,确定红麻/落麻育秧膜最优制备工艺——红麻纤维与落麻纤维的质量配比为2∶8、黏合剂为纤维素类胶黏剂、黏合剂质量分数为2.5%。

3 纤维细度及育秧膜表面形态

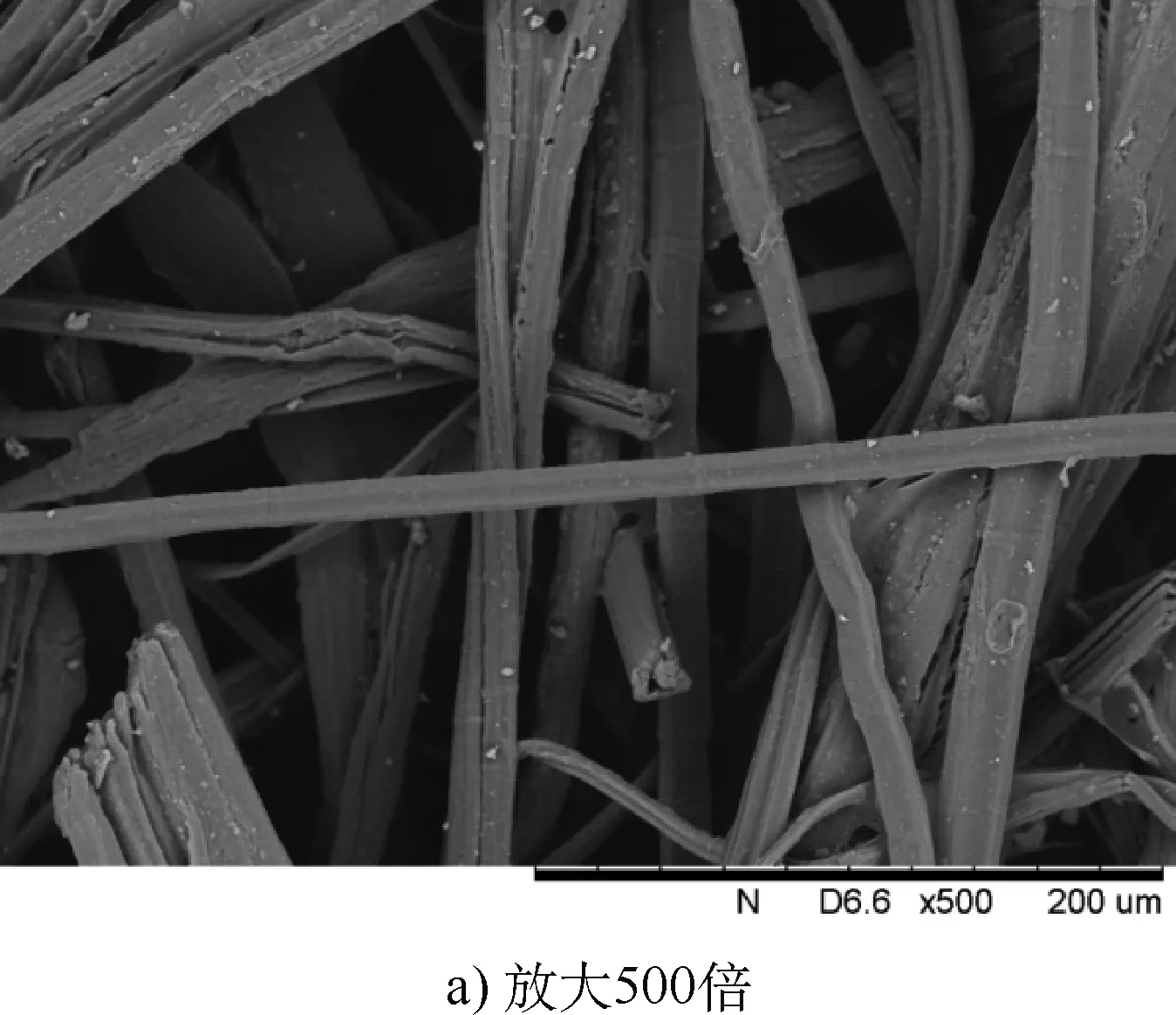

在最优制备工艺条件下制备红麻/落麻育秧膜,再采用TM-3000型扫描电子显微镜观察红麻/落麻育秧膜的表面形态(图7),并通过不同的放大倍数确定纤维的细度及纤维间的黏合方式。

图7 红麻/落麻育秧膜的扫描电子显微镜照片

从图7可以看出:纤维形态呈圆柱形,有横节和竖纹。红麻纤维较粗硬,落麻纤维较细软,通过标尺可确定红麻纤维与落麻纤维的直径分别为(22±4)μm和(16±1)μm。红麻/落麻育秧膜表面有黏合剂黏合的痕迹,且可看出黏合方式为化学黏合。

4 种植试验

将最优制备工艺条件下制备的红麻/落麻育秧膜剪成40 cm×20 cm的试样,平铺入浅蓝色软盘中,并使用未铺有红麻/落麻育秧膜的红色软盘作为对照样;然后将无菌营养土壤分别转移至两个软盘中,土壤厚度约为5 cm;在两个软盘中分别撒入等量的肥料(7.5 g)与鸡毛菜种子(500粒),再分别铺上薄薄一层土壤加以覆盖,土壤厚度约1 cm;最后,将两个软盘放于阳台上,在同样的自然条件及光照条件下,每隔2 d浇水一次,且水量相同,分别记录种植10、15和20 d时鸡毛菜幼苗的生长情况(图8)。

图8 鸡毛菜种植试验实物照片

如图8所示:在种植10 d和15 d时,浅蓝色软盘中鸡毛菜的出芽率远大于红色软盘中的出芽率;在种植20 d时,红色软盘中部分鸡毛菜幼苗开始出现下垂的现象,推测原因可能是养分吸收不足导致的生长不良。两个软盘中肥料量相同,但浅蓝色软盘中红麻/落麻育秧膜能起到更好的保湿作用,故而能促进鸡毛菜的生长发育,令鸡毛菜幼苗生长情况良好,叶挺色绿,产出率高。

此外,为研究红麻/落麻育秧膜对农作物根系生长的影响,在鸡毛菜种植20 d后,分别从两个软盘中出拔出幼苗,观察并比较根部生长情况(图9)。

图9 鸡毛菜根系生长情况对比

从图9可以看出,浅蓝色软盘中鸡毛菜幼苗根系旺盛且发达,茎叶整齐修长,而红色软盘中鸡毛菜幼苗根系稀疏且瘦弱,茎叶参差不齐。原因在于,相较于传统的土壤,红麻/落麻育秧膜可通过调节使其中的肥料量维持在一个合适的浓度范围[8],并使肥料在其中均匀分布,故铺有红麻/落麻育秧膜的软盘内鸡毛菜长势更佳。

此外,本文还利用研发的红麻/落麻育秧膜在企业中进行了水稻种植试验,发现应用和未应用红麻/落麻育秧膜所育成的秧苗栽后存在着显著的差别,具体如图10所示。

图10 水稻秧苗栽后种植试验

从图10可以明显看出,应用红麻/落麻育秧膜育成的秧苗,栽后发白根,长出新须的根数要比未应用红麻/落麻育秧膜育成的秧苗栽后多得多,这充分说明应用红麻/落麻育秧膜育成的秧苗根系发达,栽后新根长得快、缓苗期短、返青早。且试验调查发现,应用红麻/落麻育秧膜育成的秧苗栽后返青期比未应用红麻/落麻育秧膜育成的秧苗栽后返青期会提早3~5 d左右,这为足穗打下了基础[9]。此外,试验还发现,未应用红麻/落麻育秧膜育秧时,秧苗起秧费力,且根系容易受伤,而应用红麻/落麻育秧膜育秧时,秧苗根系旺盛,且与纤维交叉盘结,起秧省力方便,不易伤根。

5 结论

(1)通过研究和分析原料配比、黏合剂种类、黏合剂质量分数对红麻/落麻育秧膜力学性能、吸湿性、透气性及均匀性的影响,确定制备红麻/落麻育秧膜最优制备工艺——红麻纤维与落麻纤维的质量配比为2∶8、黏合剂为纤维素类胶黏剂、黏合剂质量分数为2.5%。经最优制备工艺制得的红麻/落麻育秧膜的断裂强力为23.8 N、液体吸收量为8.87、透气率为2 930 mm/s,面密度CV值为6.0%,且采用扫描电子显微镜分析测得,红麻/落麻育秧膜中红麻纤维的直径为(22±4)μm、落麻纤维的直径为(16±1)μm,黏合剂的黏合方式为化学黏合。

(2)种植试验表明,红麻/落麻育秧膜可加快种子的发芽,令芽苗粗壮、根系旺盛,值得在插秧、育秧环节中应用与推广。