对位芳纶表面改性及应用技术

张 浩 李 婷 曹煜彤 宋向阳 曹美荣

1.江苏瑞盛新材料科技有限公司,江苏 扬州 211400;2.东华大学材料科学与工程学院,上海 201600

芳纶、碳纤维及超高相对分子质量聚乙烯纤维并称为世界三大高性能纤维。其中,芳纶又称芳香族聚酰胺纤维,其分子链由刚性苯环和酰胺键连接而成,从而赋予芳纶高强、高模及耐高温等特性,其在航天、航空、军工、汽车、建筑及体育用品等领域有着广泛应用。根据酰胺键连接苯环位置的不同,芳纶可分为间位芳纶和对位芳纶。其中,间位芳纶主要用于消防领域;对位芳纶主要以织物、芳纶纸及芳纶增强复合材料的形式应用于工程领域。

近年来,纤维增强树脂复合材料因具有质轻、高强、可设计性等优点而被广泛关注。纤维增强树脂复合材料主要是由纤维、树脂及两相界面组成的,这三大组成部分分别发挥着不同的作用,纤维作为承力部分,赋予复合材料高强、高模的特性,树脂基体是应力传递的基础,而界面则对复合材料的力学性能极为关键,当复合材料受到外力作用时,良好的界面可将载荷有效传递到纤维上。因此,为获得性能优异的纤维增强树脂复合材料,必须考虑界面的设计和控制。对位芳纶增强复合材料在使用过程中,常因纤维表面光滑、缺少活性官能团而存在界面黏结弱的问题,从而导致复合材料的力学性能达不到预期。为使对位芳纶增强树脂基复合材料具有良好的界面黏结性能,可通过纤维表面改性和树脂改性两种方式实现。本文主要概述近年来对位芳纶表面改性领域取得的相关专利研究成果。

对对位芳纶进行表面改性,一方面可在芳纶表面引入活性官能团,提高芳纶的表面活性,促进其与树脂形成稳定的化学键连接,进而增强复合材料的界面黏结;另一方面可粗糙化芳纶表面,使其与树脂基体间形成更多的机械啮合,进一步增强界面黏结。常用的纤维改性有物理改性和化学改性两种方式,物理改性又分为等离子体改性、表面涂层及紫外光辐照等;化学改性主要有表面刻蚀、表面接枝和聚合改性等。

1 对位芳纶的表面改性

1.1 物理改性

1.1.1 等离子体改性

纤维表面等离子体改性原理:一方面,等离子体中的高能粒子轰击纤维表面形成活性自由基,与气流中的含氧粒子发生反应,在纤维表面引入含氧官能团;另一方面,随着处理时间的延长,纤维表面的部分化学键断裂,生成挥发性小分子并脱离纤维表面,从而使得纤维表面的粗糙度增加。在等离子体改性过程中,气体种类、发生功率、处理时间等因素均对改性效果有显著的影响。常用的等离子体气体种类和可引入的官能团见表1。等离子体处理在引入活性官能团的同时,不破坏纤维本体的结构,且操作简便易行,受到研究者的青睐;但等离子体处理后纤维的储存不便,其表面易失活。文献[1]提出了一种将等离子体处理与含N-缩水甘油基的环氧树脂表面改性剂结合使用的改性工艺,很好地解决了处理后对位芳纶储存不便的问题,且研究结果表明,改性后对位芳纶与环氧树脂的界面剪切强度和层间剪切强度明显提升。

表1 等离子体气体种类与可引入的官能团

1.1.2 表面涂层

纤维的表面涂层改性指在纤维表面涂覆涂层材料,涂层材料与纤维之间通过化学键、氢键等作用相连接,可作为高活性的二次反应平台,进一步引入活性官能团,提高纤维的表面活性。

文献[2]在对位芳纶表面涂覆一层热可逆交联聚合物,并在45~200 ℃温度区间保持足够时间,通过化学键断裂将聚合物涂层转化为水溶胀性高吸收性聚合物,再与玻璃纤维传输介质结合,制备光纤电缆组件。文献[3]采用环氧树脂-封闭异氰酸酯混合溶液对对位芳纶进行涂层改性,涂层后,芳纶与橡胶、环氧树脂等多种基体树脂间的界面黏结有效增强。文献[4]在对位芳纶表面均匀涂覆一层由石墨烯和乙二醇硬脂酸酯组成的混合物,制备出抗紫外性能优异的石墨烯复合对位芳纶。文献[5]首先在对位芳纶表面涂覆一层三聚氰胺甲醛树脂,再利用树脂官能团的螯合作用直接吸附Ag+,制备导电芳纶。

1.1.3 其他物理改性法

超声浸渍技术也是改性对位芳纶中较常用的一种改性技术。其原理:液体中因超声引起的气泡破裂,产生高温高压或局部刺激作用于浸渍纤维,从而活化纤维。文献[6]和文献[7]均提出了采用“超声波+硅烷接枝”改性对位芳纶的方法,且改性纤维均表现出与基体(如环氧树脂、橡胶等)间良好的界面黏结性能。

上述物理改性方法均能有效改善纤维的表面形貌,增加纤维的粗糙度与反应活性等,但物理改性方法同时也面临诸多问题。如,等离子体改性对试验条件的控制要求较高;表面涂层虽对纤维本体不造成损伤,纤维与基体的黏合性较好,但受限于涂层材料的种类,试验可重复性和操作性较差;超声浸渍技术会刻蚀纤维表面,造成纤维本体强度受损;高能射线或紫外光辐照处理虽操作简单,但设备能耗高,生产成本大,难以实现规模化生产。

1.2 化学改性

1.2.1 表面刻蚀

表面刻蚀是直接用化学试剂对对位芳纶进行改性,这种方法既能在纤维表面引入—COOH、—OH和—COO—等含氧官能团,又能提高纤维表面粗糙度。表面刻蚀尽管可在很大程度上提高纤维与基体的黏结强度,但其对纤维结构的破坏严重,使纤维的力学性能损失较多。文献[9]采用酸性高锰酸钾溶液刻蚀对位芳纶,改性后对位芳纶表面的—OH、—COOH和—NH2含量明显增加,活性增强;对位芳纶的表面粗糙度提高,与基体间的界面剪切强度明显提升。

1.2.2 表面接枝

表面接枝技术采用化学试剂与对位芳纶发生反应,通过化学键在对位芳纶表面接枝新的分子链。对位芳纶的表面接枝主要发生在苯环和酰胺键两个位点上。

1.2.2.1 发生在苯环上的接枝反应

由于对位芳纶的分子链中含苯环结构,其邻、对位上的H反应活性高,可被亲电基团取代,因此可以通过硝化还原、氯磺化等反应取代苯环邻、对位的H,进而通过接枝反应引入—NH2、—NO2和—SO2Cl等活性官能团。文献[10]以氯化铝(AlCl3)为催化剂,在对位芳纶表面接枝一层端羟基液体聚异戊二烯橡胶,这种橡胶可以直接与苯环上的活泼H反应,而无需突破共轭和空间维度效应与酰胺基团反应。由于端羟基液体聚异戊二烯橡胶与天然橡胶有着相似的分子结构,因此在复合材料成型时可与天然橡胶实现共硫化,提高纤维与基体间的界面黏合。对位芳纶表面接枝端羟基液体聚异戊二烯橡胶的改性过程及改性前后纤维的表面形貌如图1所示。文献[11]通过对对位芳纶的氨基改性及对热塑性聚氨酯的纳米改性,实现了芳纶与聚氨酯之间良好的界面黏结,提升了芳纶增强热塑性聚氨酯复合材料的撕裂强度和界面间剥离强度。

图1 对位芳纶表面接枝改性过程及改性前后纤维的表面形貌[10]

1.2.2.2 发生在酰胺键上的接枝反应

通过强碱(KOH、NaOH或NaH)等可取代对位芳纶酰胺键上的氢质子,在对位芳纶分子链上产生反应位点,通过进一步的接枝修饰反应,引入特定基团。纳米对位芳纶的制备就是典型的例子。

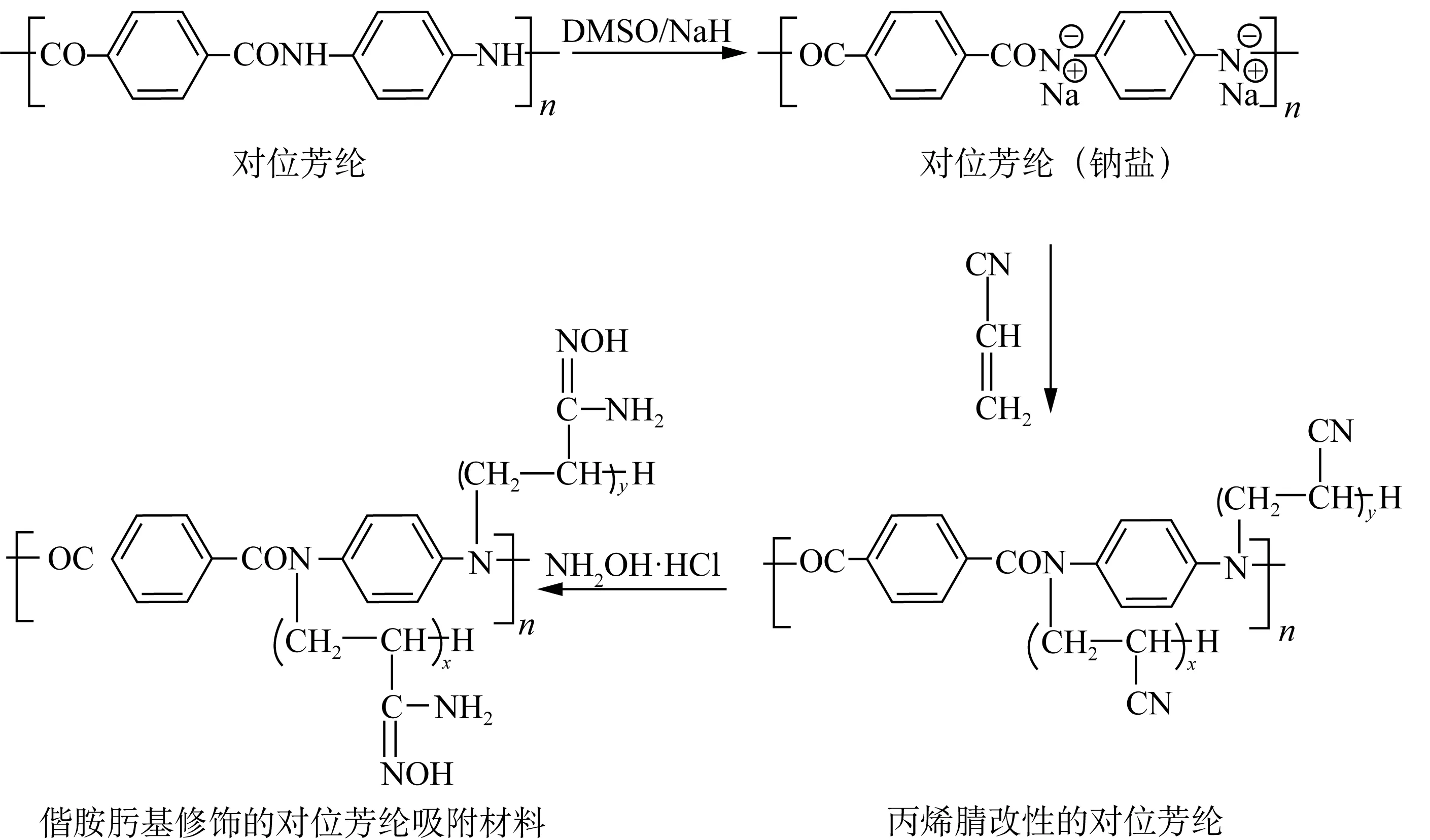

文献[12]制备了一种偕胺肟修饰的对位芳纶吸附材料,其采用丙烯腈改性对位芳纶,将氰基接枝在对位芳纶表面,通过与盐酸羟胺的反应将氰基转化为偕胺肟基,从而制得对位芳纶吸附材料,制备过程如图2所示。这种对位芳纶吸附材料对金属离子的吸附量大,可用于处理废金属离子。文献[13]以废弃对位芳纶为原料,通过二甲基亚砜(DMSO)/NaH体系将环氧基团接枝在对位芳纶表面,同时将纤维细化为纳米纤维,再加入多胺试剂与纤维表面的环氧基发生开环反应,制得多胺功能化的新型吸附材料。所得吸附材料对Hg2+、Ag+、Pb2+和Cu2+等重金属离子表现出良好的吸附性能。

图2 偕胺肟修饰对位芳纶吸附材料的制备过程

1.2.3 聚合改性

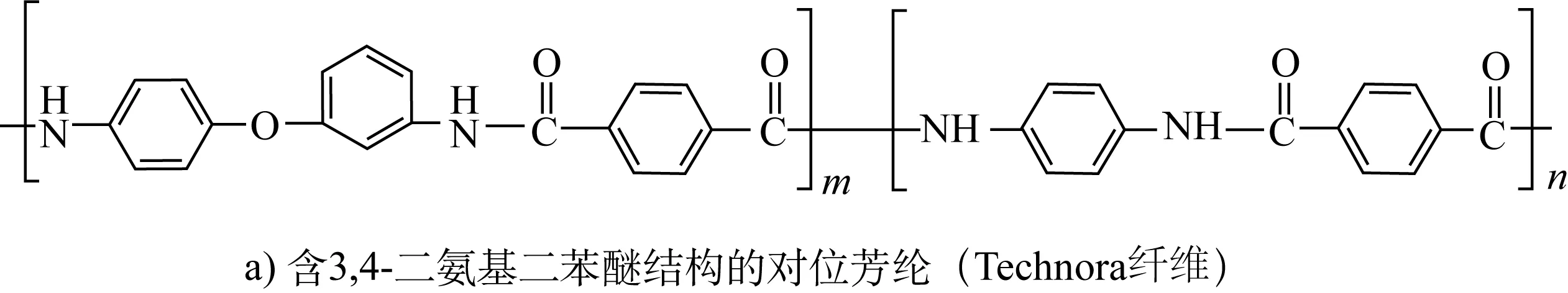

在保持对位芳纶原有性能的前提下,通过在芳纶主链结构中引入柔性第三单体进行改性,可提升对位芳纶的溶解性能,同时由共聚物溶液纺丝获得的纤维的表面活性明显改善。对位芳纶聚合改性的成功产品案例有Technora纤维、F-12/Armos纤维等,其结构示意如图3所示。

图3 几种共聚改性对位芳纶结构示意

文献[19]公开了一种含2,4-二(4-氨基苯基)-2,3-二氮杂萘-1-酮的对位芳纶及其制备方法,该法合成工艺简单易行,成本较低,易于提纯,可以广泛应用于航空航天、高性能复合材料及耐高温薄膜领域。文献[20]通过聚合改性的方式,将1,5-萘二胺引入对位芳纶结构中,制备出一种具有荧光效应的改性对位芳纶,该研究有望拓展对位芳纶在荧光防伪、荧光检测方面的应用。文献[21]在对位芳纶结构中引入2,5-二氨基苯磺酸,制备出一种具有优异力学性能和耐热性能,同时具有良好溶解性和加工性能的自流动对位芳纶。

近年来,碳纳米管、石墨烯等材料因具有优异的力学性能和导电特性,被研究用于对位芳纶的改性处理。如,文献[22]将含多壁碳纳米管的硫酸分散液和含聚对苯二甲酰对苯二胺的硫酸分散液混合,制备纺丝原液,最后制得多壁碳纳米管修饰的、外观呈黑色的对位芳纶。多壁碳纳米管增强了对位芳纶的力学强度,同时纤维的比电阻出现了一定程度的下降,但仍为非导电纤维。文献[23]将石墨烯分散在浓硫酸中,然后将其与含聚合体的浓硫酸溶液混合,制备纺丝原液,进而纺丝制得石墨烯复合对位芳纶。

上述化学改性方法中,表面刻蚀法简单易操作,但化学试剂的使用极易损伤纤维强度,同时易造成环境污染;表面接枝法包括发生在苯环上和发生在酰胺键上的接枝反应,是比较有效的对位芳纶改性方法,但该方法存在活性官能团接枝率不高、操作步骤繁琐,甚至破坏纤维结构等问题,难以工业化推广;从原料出发,通过引入额外单体的聚合改性法则效果显著,商业化应用前景广阔。

2 对位芳纶的产品应用

2.1 对位芳纶膜制品及对位芳纶纸

对位芳纶纳米纤维膜制品因具有良好的可设计性、优异的力学性能和介电性能而受到广泛关注,在电器领域有很大的用途。文献[24]采用对位芳纶聚合溶液,通过静电纺丝技术制得对位芳纶纤维膜,该纤维膜的纤维平均长度为0.2~2.0 mm,宽度为10~500 mm,且力学性能优异。文献[25]将对位芳纶与无机纳米陶瓷颗粒均匀混合得到分散液,再进行静电纺丝获得初生无机/有机复合膜。该复合膜具有较高的孔隙率和优异的耐热尺寸稳定性,同时具有高的离子电导率、良好的电化学稳定性,拓宽了对位芳纶在电器领域的应用。

近年来,芳纶纸在电器领域的发展迅速。芳纶纸的制备过程与传统纸类似,都是将纤维浆粕与沉析纤维制成浆液后混合,再经过斜网成型、压榨干燥及高温压光工艺制备而成的。文献[26]和文献[27]均采用对位芳纶短切纤维、沉析纤维和浆粕制备了具有良好均匀度、强度、耐热性、介电性和尺寸稳定性的对位芳纶纸。文献[28]在对位芳纶纸浆中添加间位芳纶及其絮凝物制备对位芳纶纸,所得对位芳纶纸可作为结构材料(如芯结构或蜂窝结构)的组分,也可用于电绝缘材料、变压器和印刷线路板中。文献[29]制备出一种对位、间位共聚芳纶纸,其通过细化对位、间位全芳香族共聚物,将聚合物组装成纳米结构,然后将纳米纤维分散液与对位芳纶共混抄纸,制备出力学性能优异且结构均匀的对位、间位共聚芳纶纸。文献[30]通过向对位芳纶短切纤维、对位芳纶浆粕和沉析纤维的混合浆中添加芳纶纳米纤维,制得高介电对位芳纶纸。纳米纤维作为填充材料能更好地与常规纤维结合,增强纤维间的结合力,同时在热压后使纤维之间的结合更紧密,从而实现在增加成纸均匀度的同时,提升纸页的各项性能。文献[31]向对位芳纶纸浆中加入多种添加物(如高岭土、短切对位芳纶纤维等)进行抄造,制备出对位芳纶电绝缘纸,这种电绝缘纸的介电强度高,电绝缘性能优异,可用于绝缘导体、变压器、发电机和电动机中。文献[32]将对位芳纶纳米纤维水分散液和氧化石墨烯分散液按比例均匀混合,然后利用传统抄纸方法制备对位芳纶/氧化石墨烯复合纸,再通过还原氧化石墨烯,制得对位芳纶/石墨烯复合纸。

2.2 对位芳纶增强复合材料

2.2.1 电器领域

文献[33]公开了一种由聚合物基质(一种或多种单乙烯基芳族烃和共轭二烯的交联共聚物)与一种或多种对位芳纶(或玻纤织物、片材、纸)组成的纤维增强复合材料基材,这种材料可用于印刷电路板和高频电路卡中。文献[34]公开了一种可用于电容器或电池的隔膜,这种隔膜由对位芳纶超细纤维层及基层组成,其中超细纤维平均直径为10~600 nm。这种隔膜具有非常优异的耐热性和阻燃性。

2.2.2 防割、防刺手套

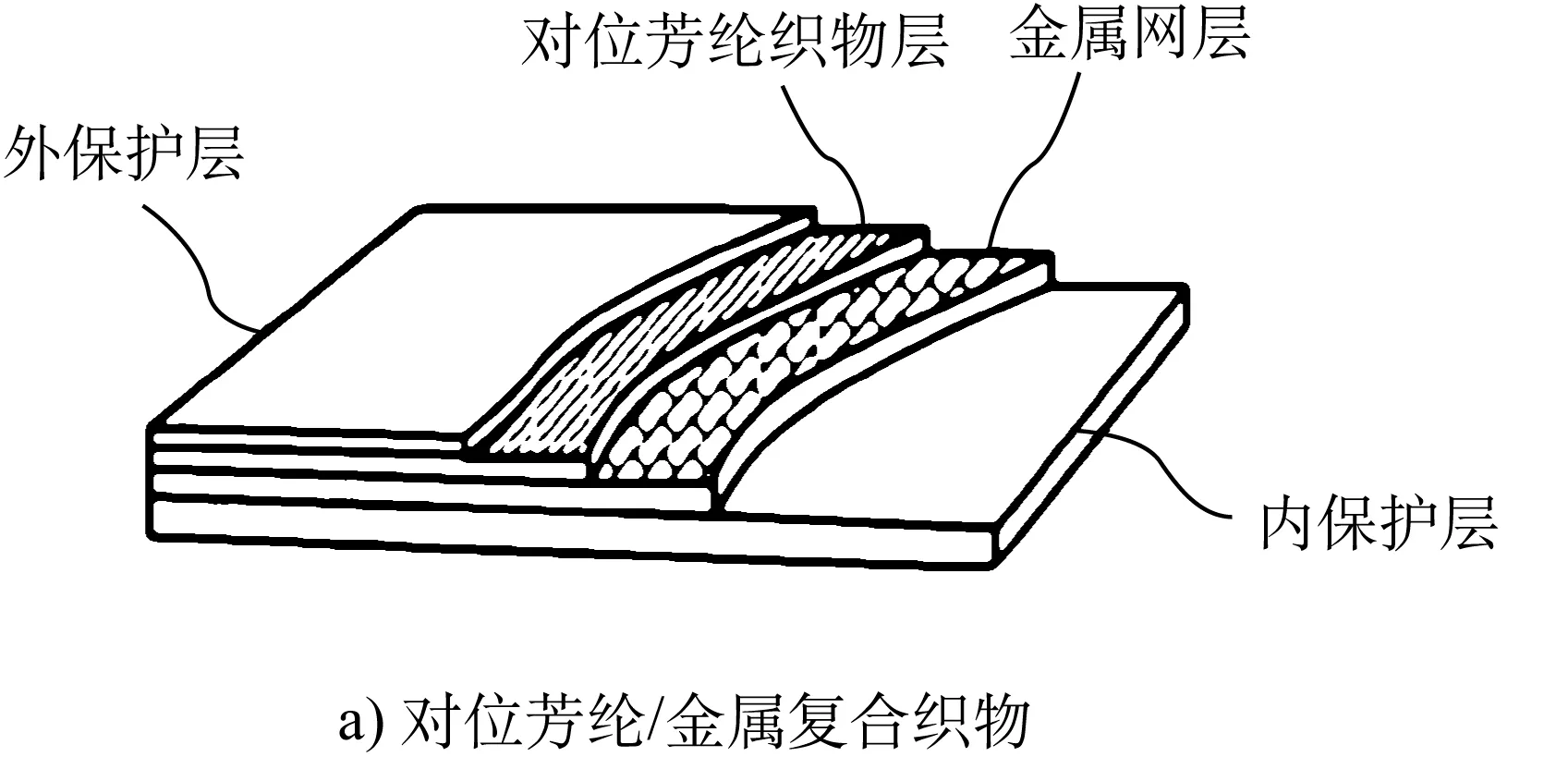

利用对位芳纶织物韧性高、耐剪切性能优异的特性,可开发防割手套,但这种手套不具有防刺穿性能。将芳纶织物与防刺材料(如金属、树脂等)复合,可制备既耐切割又防刺穿的防割、防刺手套。

文献[35]和文献[36]采用对位芳纶织物与金属网层制备复合织物,并用其加工成防护复合材料产品,包括防护手套、防弹背心等。图4为对位芳纶/金属复合织物与防割、防刺手套的截面示意。

图4 对位芳纶/金属复合织物与防割、防刺手套截面示意[35-36]

2.2.3 防弹装甲制品

文献[37]提出了一种用于防弹装甲制品的对位芳纶增强复合材料,其具体结构如图5所示,这种装甲制品具有优异的防弹性能。

图5 对位芳纶增强复合材料防弹装甲制品结构[37]

3 芳纶增强复合材料成型方法

3.1 树脂传递模塑成型

树脂传递模塑(resin transfer molding,RTM)的具体实施过程:在闭合模腔中预先铺放增强纤维材料,然后将热固性树脂注入模腔内,浸润其中的增强纤维材料,树脂固化脱模,再经后处理后,得到复合材料制品。

文献[38]将热塑性树脂的挤出技术与复合材料的RTM成型技术结合,实现了复杂结构的热塑性复合材料的成型。文献[39]采用RTM成型工艺制备了基于碳纤维和Kevlar纤维的具有复杂横截面的复合材料零部件。

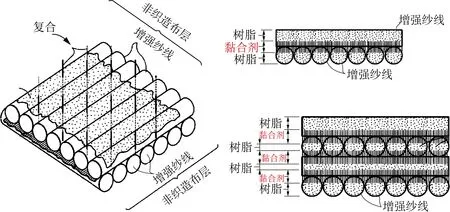

3.2 真空灌注成型

真空灌注成型工艺是一种新型、低成本制作复合材料大型制件的技术,具体实施过程:首先在模具上涂覆脱模剂,再依次铺放增强纤维体、脱模布、导流网,然后对真空袋进行抽真空处理,排去纤维增强体中的气体,待真空度保持在一定水平时,将树脂导入真空袋中浸渍纤维,并于一定温度条件下固化成型,得到复合材料制品。真空灌注成型工艺因具有成本低、产品孔隙率低、所得制件性能与热压罐工艺制得的产品接近等优点而得到广泛应用,但其制品也存在一些缺陷,如制品中夹杂有气泡、制品厚度不均匀、纤维体积含量低等。

文献[40]采用涂有紫外线吸收剂的玻璃纤维短切毡作为对位芳纶制件的表面层,通过灌注聚酯树脂和环氧树脂制得对位芳纶复合材料。所得复合材料表现出优异的耐紫外性能,同时实现了纤维与树脂间的良好界面黏结,复合材料制件的各项性能良好且稳定。文献[41]以对位芳纶增强阻燃环氧树脂预浸料为成型材料,采用预浸料真空袋压工艺,制备出基于芳纶复合材料的中心筒制件。对位芳纶复合材料真空灌注成型示意见图6。

图6 对位芳纶复合材料真空灌注成型示意

3.3 热压罐成型

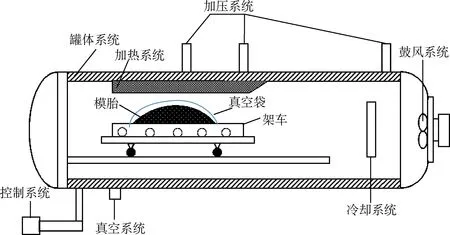

热压罐成型工艺是目前复合材料结构制造过程中应用最广泛的工艺之一,可在很宽的范围内适应各种材料对加工条件的要求,其主要利用热压罐内部的气体对复合材料坯料进行加热、加压后实现固化成型。热压罐成型工艺制得的复合材料制品纤维体积含量高、孔隙率低、力学性能可靠,但该工艺的运行成本高。热压罐系统示意见图7。因热压罐采用了先进的加热控温系统和计算机控制系统,可确保罐内工作区域的温度分布均匀,因此该工艺可确保良好的复合材料质量。

图7 热压罐系统示意

文献[42]采用热压罐工艺制备出一种对位芳纶复合材料频率选择面反射器,解决了对位芳纶复合材料频率选择面反射器型面精度控制及表面金属阵列的成型等问题。

3.4 模压成型

模压成型是将一定量的模压料放入金属对模中,在一定温度下施以压力,将原料固化成型为异形制品的工艺过程。如,文献[43]采用高性能对位芳纶,通过阻燃型树脂黏合的方式制备无纬布,再通过多层物理叠合与多层模压成型的方式复合,制得阻燃型对位芳纶防弹复合材料。

4 结语

对位芳纶存在表面活性低、界面黏结性弱等缺陷,这极大地限制了其在复合材料等领域的应用。目前采用物理、化学改性方法对对位芳纶进行改性的效果显著,但仍面临诸多挑战。物理改性法存在设备要求高、成本高等问题;化学改性法易使纤维本体的力学性能下降,对纤维的表面损伤大。同时,因对位芳纶本身具有的特性,针对对位芳纶复合材料的成型技术并不成熟,成型效果与玻璃纤维及碳纤维相比尚存在较大的差距。随着科技的进步,相信未来对位芳纶的改性技术及其复合材料的成型技术将呈现多样化、交叉化、无损化及低成本的发展趋势,对位芳纶的应用领域也将进一步拓宽。