非发泡高聚物预应力锚杆模型试验研究

王道路,石明生,王文峰,荆树美

(1.中铁工程设计咨询集团有限公司济南设计院,济南 250022;2.郑州大学水利科学与工程学院,郑州 450001)

随着我国经济的发展,对基础建设投入持续增大,锚杆支护技术被广泛应用于基坑、隧道、地下空间及边坡安全防护等重大工程领域[1].传统锚杆支护施工工艺中,通常采用水泥浆或水泥砂浆作为锚固体,早期强度低,养护时间长,且易产生干缩、开裂等不良行为.特别是对于预应力锚杆而言,更是无法实现预应力锚杆即时加固.对于一些需要快速支护加固的应急抢险工程,显然无法满足快速加固的需求.此外,我国人口红利正逐步消弱,劳动成本显著提高,工程中更加注重施工效率及施工工期的缩短,面对科学技术快速发展的今天,迫切需要一种能够实现快速支护加固的锚固新材料.

非水反应双组份发泡聚氨酯高聚物由多元醇和多异氰酸酯组成,由于其具有早强、膨胀倍率高、抗渗、环保、耐久性好等优点,郑州大学王复明院士团队首先将其应用于公路的修复加固,随后被广泛地应用于水利[2]、隧道[3]、交通[4-5]等基础工程设施的维修加固与应急抢险工程中.基于此,王复明等[6]对高聚物注浆理论及注浆技术进行了系统的研究,并开发了成套的高聚物注浆工艺及装备.石明生等[7-8]将发泡类聚氨酯高聚物材料应用于岩土锚固工程,发现其极限拉拔荷载为水泥浆灌浆体的2倍,平均黏结强度为水泥浆的1.7倍,且高聚物材料反应固化时间短,15 min即可达到材料总体强度的90%,能有效应用于应急抢险工程.之后刘恒[9]通过对土体高聚物锚固注浆试验研究发现:高聚物与土体的平均黏结强度受注浆体密度影响显著,高聚物注浆体密度越大,黏结强度越大.但发泡类高聚物注浆材料韧性较高,刚度低,在长期荷载作用下会产生较大变形,限制了其在锚固工程中的进一步应用[10].针对传统发泡型聚氨酯材料的不足,万华集团研发了新型的注浆材料——非发泡型高聚物.非发泡型高聚物刚度大,抗变形能力强,力学性能优异,既克服了水泥类锚固体材料强度提高慢、易收缩的缺点,又解决了传统发泡型高聚物刚度低的问题.本文以非发泡型高聚物注浆材料为研究对象,通过拉拔试验获得两界面间的黏结强度参数来指导非发泡高聚物预应力锚杆模型试验的设计,进而为非发泡高聚物预应力锚杆在工程中的应用提供有效依据.

1 材料特性

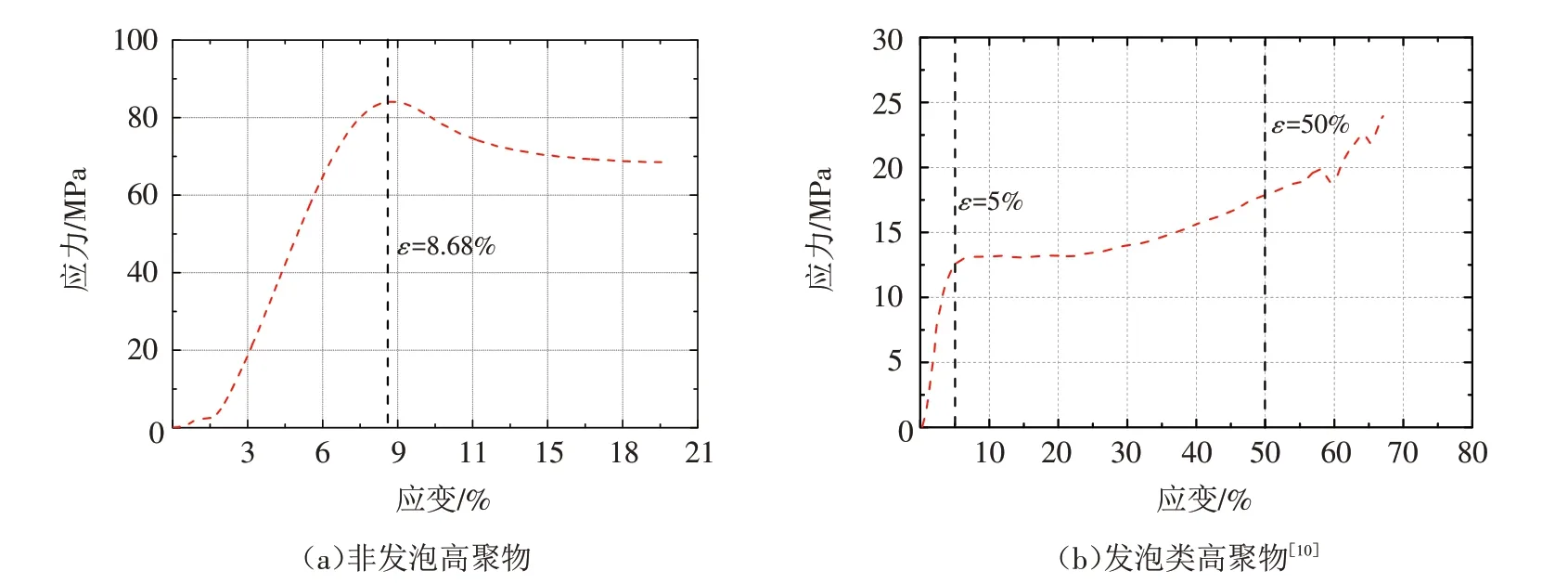

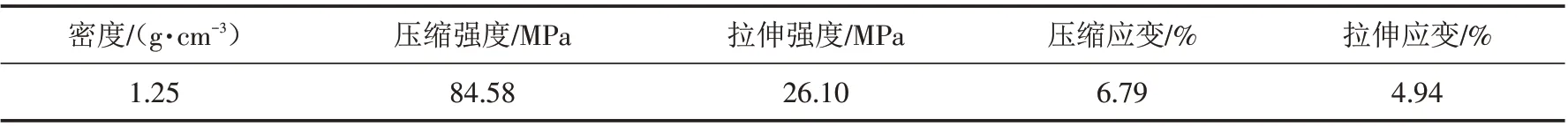

非发泡高聚物材料具有快硬、早强、强度高、刚度大等特点,1 min即可达到峰值强度的80%以上,其强度大于普通混凝土基体强度,峰值荷载下所对应的应变量远小于发泡类高聚物材料.两种不同类型的高聚物注浆材料的应力-应变曲线如图1所示,非发泡类高聚物材料基本力学性能指标如表1所示.

图1 应力-应变曲线Fig.1 Stress-strain curve

表1 非发泡类高聚物的基本力学性能指标Tab.1 Basic mechanical properties of non-foamed polymers

2 试验过程与分析

2.1 非发泡高聚物与钢筋黏结强度试验研究

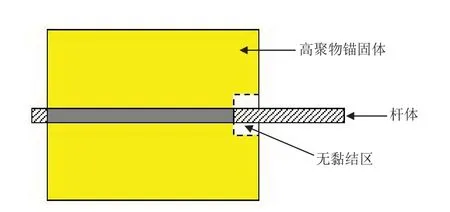

2.1.1 试验设置 目前,高聚物在岩土锚固工程方面的应用相对较少,高聚物与钢筋的黏结强度测试目前尚无规范可依.参考《混凝土结构试验方法标准》(GB/T 50152—2012)[11]及其他学者[12-13]研究黏结强度采用的试验方法,本试验选用拉式试验,为了避免加载端发生局部应力过大,影响试验精度,在钢筋两端设置非黏结段,试验模型如图2所示.

图2 试件简图Fig.2 Sketch of the test piece

文献[14-15]表明,螺纹钢筋黏结介质应力水平高于光圆钢筋.因此,本次试验仅对螺纹钢筋进行研究,包括钢筋直径、锚固长度对非发泡高聚物与螺纹钢筋黏结强度的影响.

2.1.2 试验过程与方法 试样的制作采用人工浇筑的方法,将高聚物A料与B料等质量混合,搅拌均匀后直接倒入模具,1 min即可固结,20 min后温度降至常温,脱模.脱模后的试件如图3所示.

本次试验设备选用WHY-1000微机控制电液伺服万能试验机.首先,通过试验机的下夹具固定反力支架,然后调整上部夹具的位置,使上部夹具夹住穿过反力支架的钢筋,如图4所示.最后设置设备参数,将加载速率设置为2 mm/min,并将荷载和位移数调零,试验开始.

非发泡类聚氨酯高聚物与钢筋间的平均黏结强度按式(1)进行取值

式中:τ为平均黏结强度,MPa;F为极限荷载,kN;l为黏结长度,m;d为钢筋直径,m.

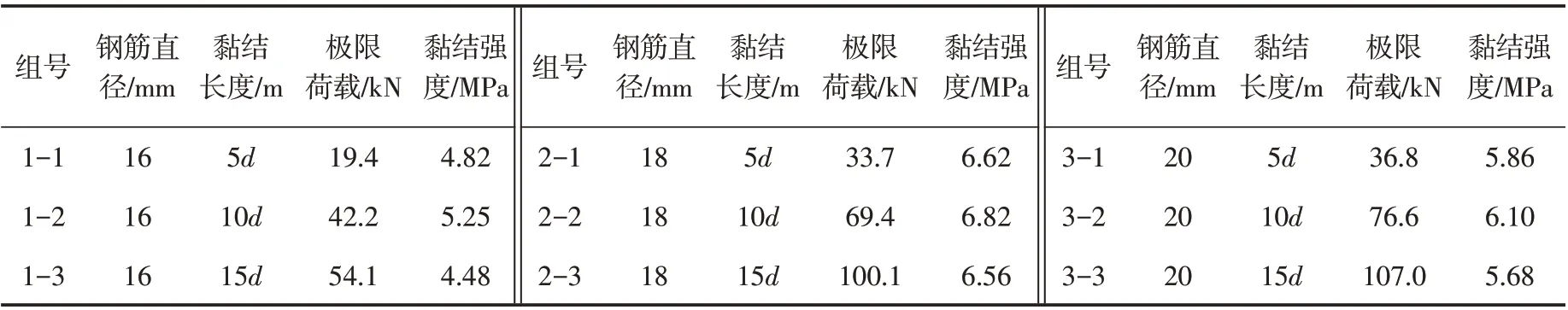

通过中心拉拔试验,获得的高聚物锚固体与杆体(螺纹钢筋)间的黏结力统计值(表2).

图3 脱模后试样Fig.3 Sample after demoulding

图4 试验装置图Fig.4 Diagram of test device

表2 高聚物-钢筋界面黏结参数统计表Tab.2 Statistical table of bonding parameters of polymer-rebar interface

2.1.3 黏结应力影响参数分析

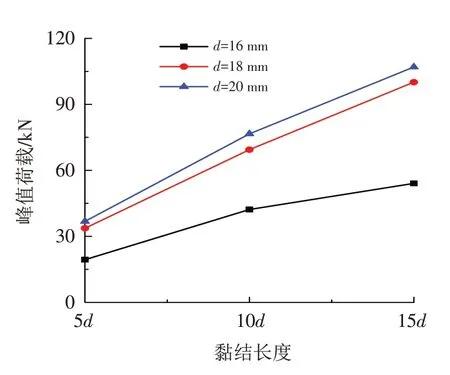

1)黏结长度

由图5可以看出,在其他参数保持不变的情况下,极限拉拔峰值荷载随着锚固长度的增大而增加,且增长相对较为均匀,两者近似呈线性关系,锚固长度的增加可有效提高拉拔荷载,且钢筋直径对黏结长度增加所提高的极限拉拔力有较大影响.

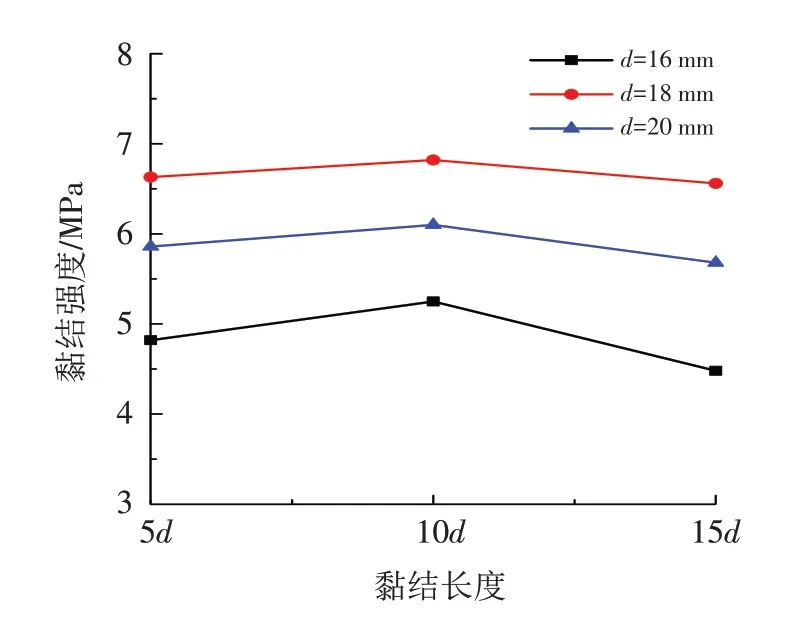

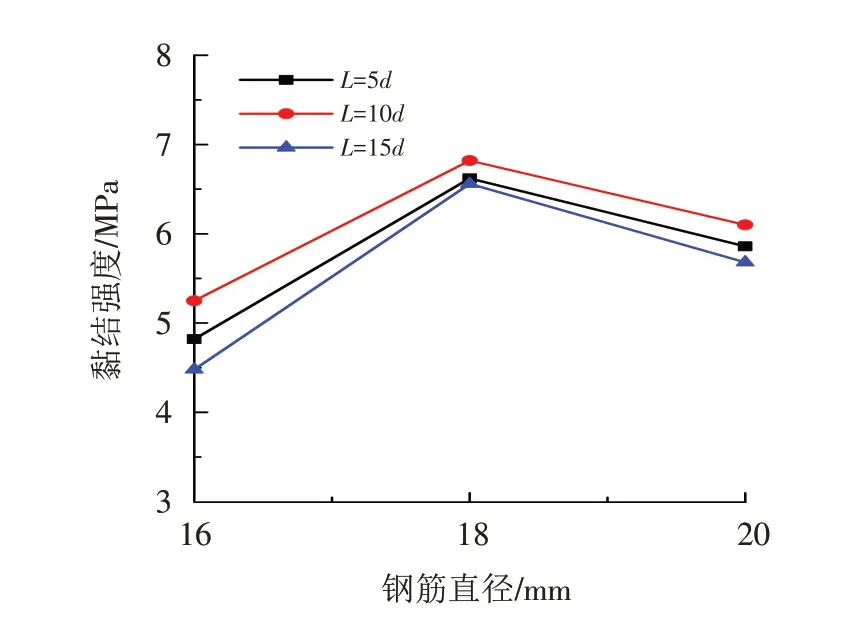

黏结长度对黏结强度的影响如图6所示,平均黏结强度随着黏结长度的增加先增大、后减小.当黏结长度为10d时,黏结力最大,即在5d~15d之间存在一个特殊的黏结长度,当黏结长度小于该长度时,随着黏结长度的增加,平均黏结力增大;当黏结长度大于该长度时,随着黏结长度的增加,平均黏结力逐渐减小.分析其原因,由于在拉拔荷载作用下,杆体所受轴力并非均匀分布,锚固长度越大,锚固端与张拉端的应力差就越大,使得平均黏结力有所减小.

图5 黏结长度对峰值荷载的影响图Fig.5 The effect of bond length on peak load

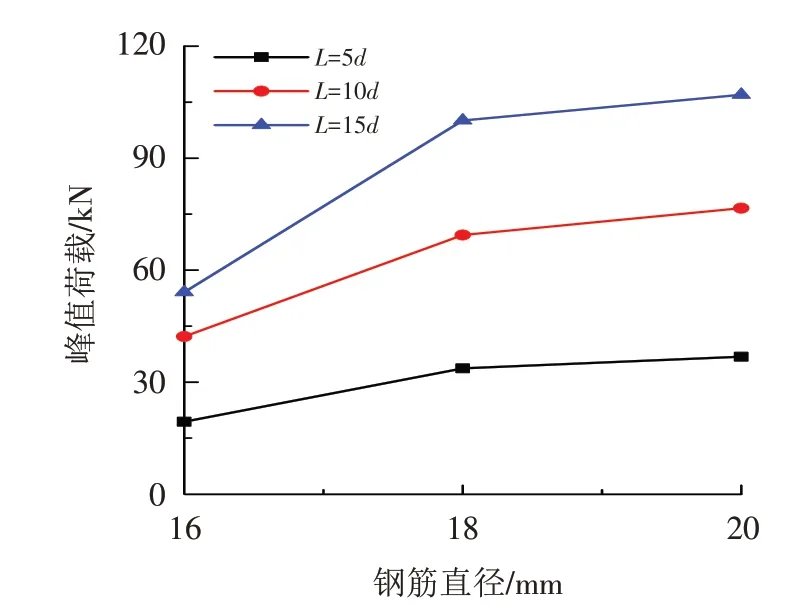

2)钢筋直径

图7为钢筋直径对拉拔荷载的影响,从图中可以看出,在其他参数保持不变的条件下,随着钢筋直径的增加极限拉拔荷载也相应增加,且直径为16 mm的钢筋所对应的峰值荷载明显小于直径为18、20 mm的钢筋所对应的荷载,而直径为18、20 mm的钢筋所对应的峰值荷载较为接近,即直径大于18 mm时,钢筋直径的增加对峰值荷载影响较小.

钢筋直径对黏结强度的影响如图8所示,直径为18 mm的钢筋平均黏结强度明显高于其他两个规格的钢筋所对应的黏结强度.钢筋直径由16 mm增至18 mm时,黏结强度显著提升,主要是由于随着钢筋直径的增加,钢筋肋凸起有所增加,而非发泡高聚物相对柔性较大,直径较小时机械咬合作用有限,随着直径的增加机械咬合作用显著提高.直径由18 mm增至20 mm时平均黏结强度有所降低,随着直径的增加,相对黏结面积减小,平均黏结强度降低.

高聚物与螺纹钢筋间的黏结力影响因素较多,这里仅考虑了锚固长度及钢筋直径,在这两种因素复合作用下,界面间黏结强度大于规范给出的水泥砂浆与螺纹钢筋的黏结强度标准值2~3 MPa.

图6 黏结长度对黏结强度的影响Fig.6 The effect of bond length on bond strength

图7 钢筋直径对拉拔荷载的影响Fig.7 The influence of steel bar diameter on drawing load

图8 钢筋直径对平均黏结强度的影响Fig.8 The influence of steel bar diameter on average bond strength

2.2 非发泡高聚物与混凝土基体黏结强度试验研究

2.2.1 试验设置与过程

试验采用不同强度的混凝土来模拟不同强度的围岩体,以此研究非发泡类聚氨酯高聚物与围岩体的黏结特性.混凝土强度等级分别为C20、C25、C30.混凝土采用42.5普通硅酸盐水泥进行拌合,浇筑成Φ55 cm×60 cm的圆柱体,在混凝土浇筑的过程中,通过埋置PVC管来预制注浆孔.预制的混凝土基体如图9所示.

杆体选用规格为Φ20的螺纹钢筋,本次试验主要为了研究高聚物锚固体与混凝土基体的黏结性能,因此给钢筋焊接中支架,增大了钢筋和高聚物间的相互作用力,高聚物和钢筋看作一个整体,不再考虑钢筋与高聚物锚固体之间的相对滑移.

注浆前在预制孔四周均匀设置4个膨胀螺丝钉,选用合适的法兰盲板进行预制孔的密封,其中在法兰盲板中心设置一个直径为22 mm的孔用于放置螺纹钢筋以及直径8 mm的注浆孔.封孔完成后,即可进行锚固注浆,注浆过程如图10所示.

图9 预制混凝土试样Fig.9 Precast concrete sample

加载装置选用SW-200锚杆拉拔仪,加载时以高强度钢环为反力支撑,安装加载方式如图11所示.加载方式为分级单调加载,每级荷载5~10 kN.加载分级数由加载端位移控制,在某级荷载下,如果位移稳定,则继续加载,若位移不收敛持续增加,则停止加载,通过峰值荷载计算锚固界面黏结力.

图10 高聚物注浆模型图Fig.10 Polymer grouting model diagram

图11 加载装置Fig.11 Loading device

2.2.2 试验结果与分析

1)试验结果

通过中心拉拔试验,获得的拉拔峰值荷载以及高聚物锚固体与不同强度混凝土基体间的黏结强度,平均黏结强度按式(2)计算:

式中:τ为平均黏结强度,MPa;P为峰值荷载,kN;d为钢筋直径,m;l为锚固长度,m.

拉拔峰值荷载及平均黏结强度统计值见表3所示.

表3 锚固体-基体界面黏结参数统计表Tab.3 Statistical table of bonding parameters of anchor solid-substrate interface

2)非发泡高聚物与混凝土基体界面黏结应力影响因素分析

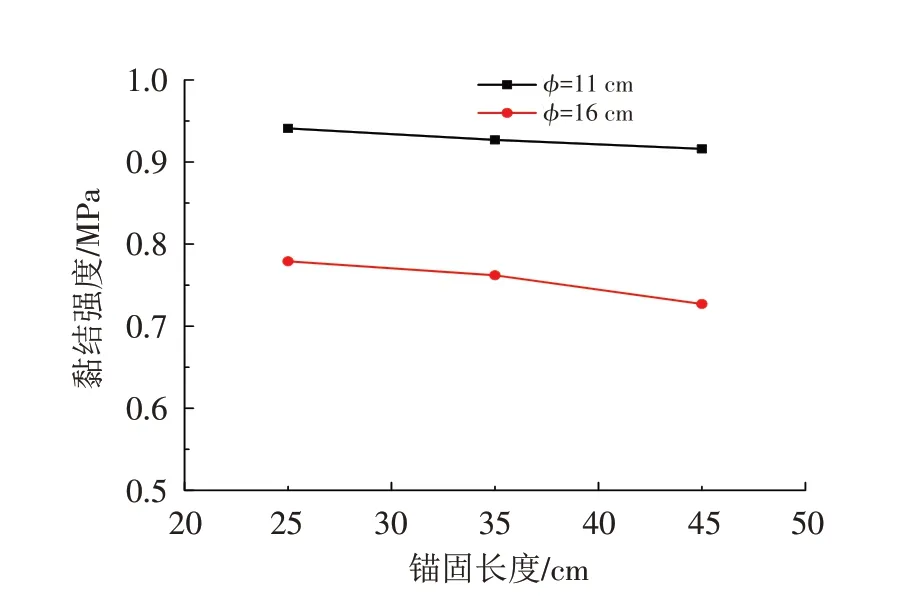

①钻孔直径及锚固长度.图12表示的是基体强度为C30条件下测得的极限拉拔荷载,从图中可以发现:随着钻孔直径的增加,极限拉拔荷载随之增大.图13为锚固长度对平均黏结强度的影响,尽管极限拉拔荷载随着钻孔直径及锚固长度的增加而增加,但平均黏结强度随着钻孔直径和锚固长度的增加均有不同程度的减小,钻孔直径对平均黏结强度影响显著.

图12 钻孔直径及锚固长度对极限拉拔力的影响Fig.12 Effect of borehole diameter and anchor length on ultimate pullout force

图13 钻孔直径及锚固长度对平均黏结强度的影响Fig.13 Effect of borehole diameter and anchor length on average bond strength

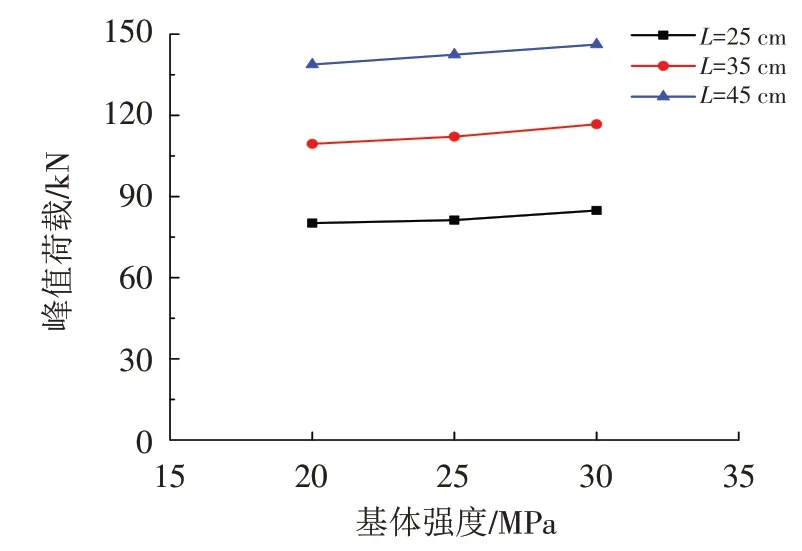

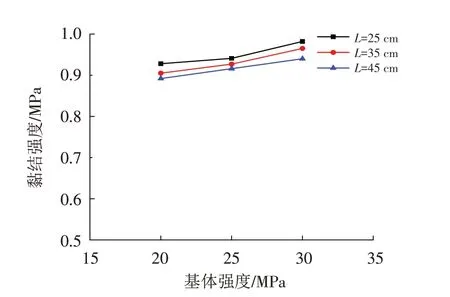

②基体强度.由图14可以看出,随着混凝土强度的提高,极限拉拔荷载略有增加,主要是由于基体强度小于锚固材料时,滑脱界面存在于岩土体一侧,锚固体上会附带混凝土碎屑,此时界面强度主要受基体物理力学参数的影响.图15为基体强度对平均黏结力的影响,基体强度的增加也会相应提高锚固体与岩土体间的黏结强度.

图14 基体强度对极限拉拔力的影响Fig.14 Effect of matrix strength on ultimate pullout force

图15 基体强度对黏结强度的影响Fig.15 Effect of matrix strength on average bond strength

对于同一种基体材料而言,极限拉拔力在一定程度上受基体强度的影响,随着基体强度的增加,极限拉拔力也相应增加,这里所获得的结论与文献[16]相一致,即黏结强度受基体强度影响,基体强度越大,在一定范围内黏结强度越大.基体强度不大于30 MPa时,高聚物与混凝土基体间的黏结强度为0.7~1.0 MPa之间.

3 预应力锚杆模型试验

3.1 试验准备及过程

3.1.1 材料及设备

1)混凝土浇筑.按照《混凝土结构试验方法标准》(GB/T 50152—2012)[11]制作圆柱状混凝土构件作为基体,基体强度为33.5 MPa.

2)成孔.混凝土构件养护14 d后,采用钢筋混凝土钻孔机进行钻孔,钻孔直径为98 mm、孔深约600 mm±10 mm.

3)杆体制作.锚杆选用规格为Φ20的螺纹钢筋,在钢筋锚固长度范围内设计一个宽3 mm、深2 mm的切槽,以便应变片的粘贴.为了便于张拉后预应力的锁定,将张拉紧固段选用高强螺纹丝杠,采用双面梆焊的方式将螺纹钢筋与丝杠连接,并将焊接好的杆体进行去污、除锈,最后将加工好的杆体在干燥、清洁处存放,避免机械损伤和污染.

4)加载装置.拉拔设备选用ZP-50T锚杆拉拔仪作为预应力张拉设备,其量程为500 kN,测量精度为1%F.S,测量误差不大于0.5%F.S,符合试验标准.

5)预应力监测及数据采集仪器.测量装置为常州丰源土木工程仪器有限公司生产的FY-MJ101型振弦式锚索测力,其分辨率≤0.025%,综合误差≤1%.数据采集设备为CTY-202振弦式测读仪,其量程为500~5000 Hz,精度±0.008 Hz.可实现自动测量、存储.

3.1.2 注浆及张拉

1)杆体安放.将加工好的锚杆再次进行去污处理,随后置于钻孔,且保证杆体与钻孔同心,避免杆体倾斜.

2)封孔.将加工好的法兰板置于孔口,采用膨胀螺栓使之与基体连接,为了保证封孔效果,在法兰板与基体之间放置橡胶垫片.

3)注浆.

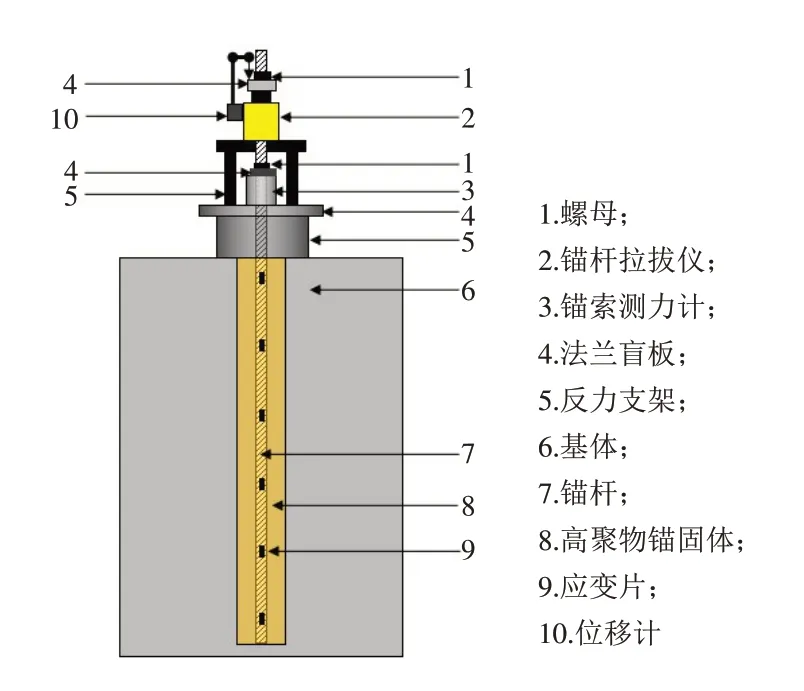

4)设备安装.待锚固体完全固化后,去除封孔用的法兰板,进行张拉设备的安装,设备安装示意图如图16所示,实物图如图17所示.

图16 张拉设备装置简图Fig.16 Schematic diagram of tensioning equipment

图17 张拉设备实物图Fig.17 Physical drawing of tensioning equipment

5)拉拔.张拉前要确保注浆体强度满足规范要求,本次试验在锚固注浆30 min后进行张拉,试验工作严格按照规范进行.

3.1.3 拉拔荷载的确定 参考第2节试验所得到的高聚物与钢筋及混凝土基体的黏结强度参数,按照式(3)和式(4)对轴向拉力设计值进行计算,确定最终锚固张拉荷载,最后根据设计值进行分级张拉、锁定.

式中:K为锚杆锚固体的抗拔安全系数,取K=1.4;Nt为锚杆轴向拉力设计值,kN;La为锚杆锚固段长度,La=600 mm;fmg为锚固段注浆体与底层间的黏结强度,fmg=0.85 MPa;fms为锚固段注浆体与筋体间的黏结强度,fms=5.8 MPa;D为锚固段钻孔直径,D=98 mm;d为杆体直径,d=20 mm.

通过对式(3)和式(4)进行计算、对比,取最小值,最终得出预应力设计值为112.15 kN.

3.2 循环荷载拉拔试验

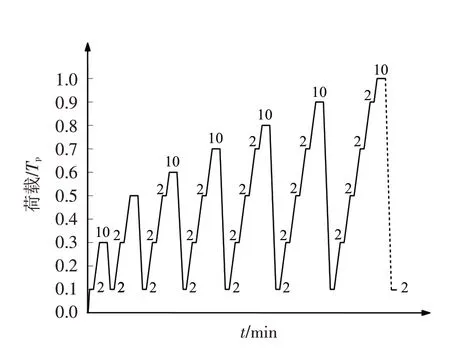

根据《岩土锚固与喷射混凝土支护工程技术规范》等[17-18]相关规范的要求,工程中使用的锚杆应进行基本试验;预应力锚杆基本试验采用多循环张拉方式,其加载、持载和卸载模式的起始荷载宜为最大试验荷载Tp的0.1倍,各级持荷时间宜为10 min,加荷等级和观测时间应符合图18的规定.

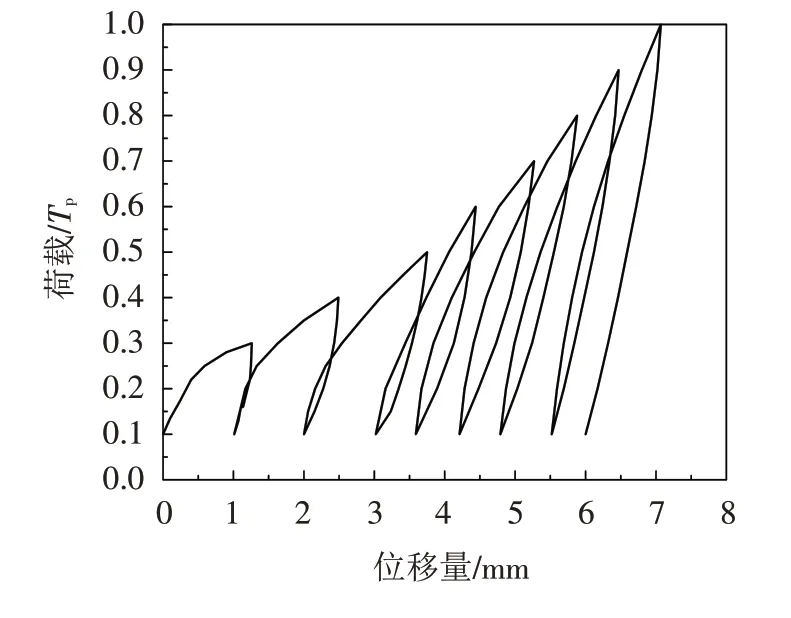

由图19可以看出,在循环荷载作用下,塑性变形随着荷载的增加而逐渐增大,卸载后,相对回弹量随着荷载的增大明显增加.当荷载为0.3倍的设计荷载时,卸载回弹量几乎为零;当荷载达到0.5倍的设计荷载时,卸载后相对回弹量明显增大.在相同的荷载增加幅度下,塑性变形增量有减小的趋势.对于整个循环加载过程来讲,卸载后总的回弹量较小,总的位移量约6 mm.

图18 锚杆循环张拉试验加载模式Fig.18 Loading mode of bolt cyclic tension test

图19 循环加卸载条件下锚杆荷载-位移曲线Fig.19 Load-displacement curve of anchor rod under cyclic loading and unloading conditions

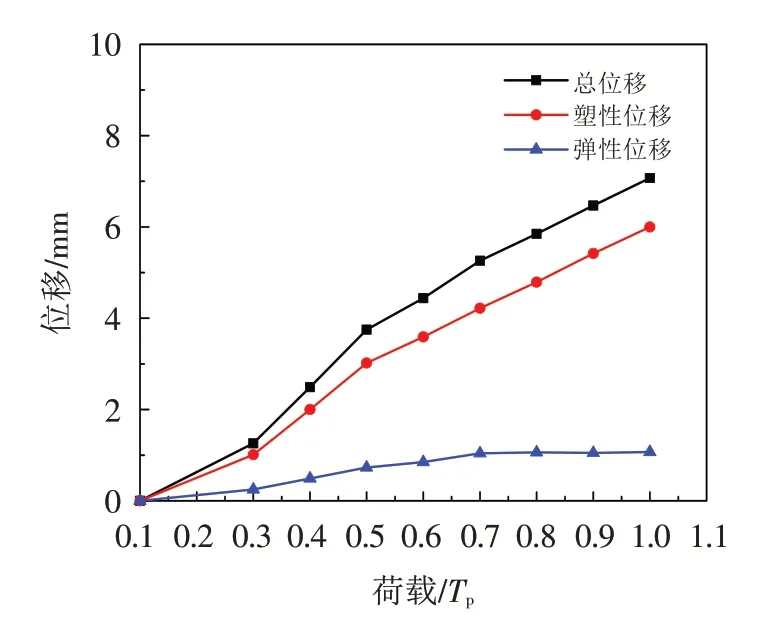

图20为在不同的荷载等级作用下的弹、塑性位移曲线,从图中我们可以看出:随着荷载等级的增加,总位移、塑性位移增长较为迅速,且趋于同步,而弹性位移增长较为缓慢,当荷载等级大于0.7Tp时,弹性位移量趋于稳定,不再随荷载等级的增加而增加.

3.3 预应力锚杆张拉试验

3.3.1 试验过程 锚杆张拉前应确保锚固体强度符合设计要求后,再进行张拉.本次试验在锚固注浆30 min后进行张拉.采用ZP-50T锚杆拉拔仪加载,电子显示器测读荷载,锚杆位移采用DMWY-30型位移传感器,试验工作严格按照规范进行.

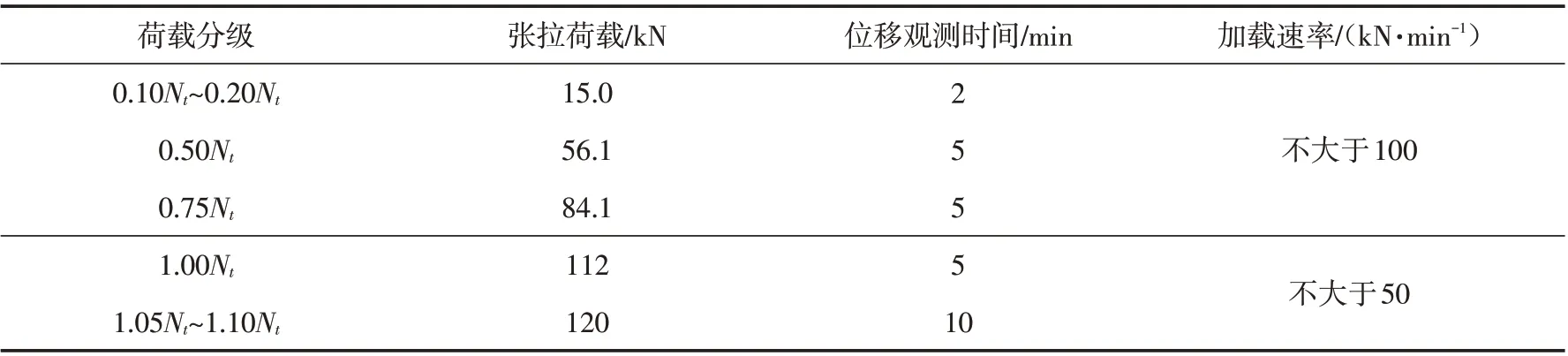

根据《岩土锚杆(索)技术规程》等[18]相关规范的要求,对预应力锚杆进行拉拔监测,张拉荷载分级及相应观测时间,加载过程严格按照表4进行.

图20 不同荷载作用下弹、塑性位移曲线Fig.20 Elastic and plastic displacement curves under different loads

表4 锚杆预应力张拉荷载分级和位移观测时间Tab.4 Anchor rod prestressed tensile load classification and displacement observation time

预应力张拉测试阶段,在正式张拉前应以0.10~0.20倍的锚杆轴向拉力设计值进行预张拉,以确保锚杆体系各部件紧密接触、杆体平直,张拉速度不宜太快,应缓慢逐级加载.

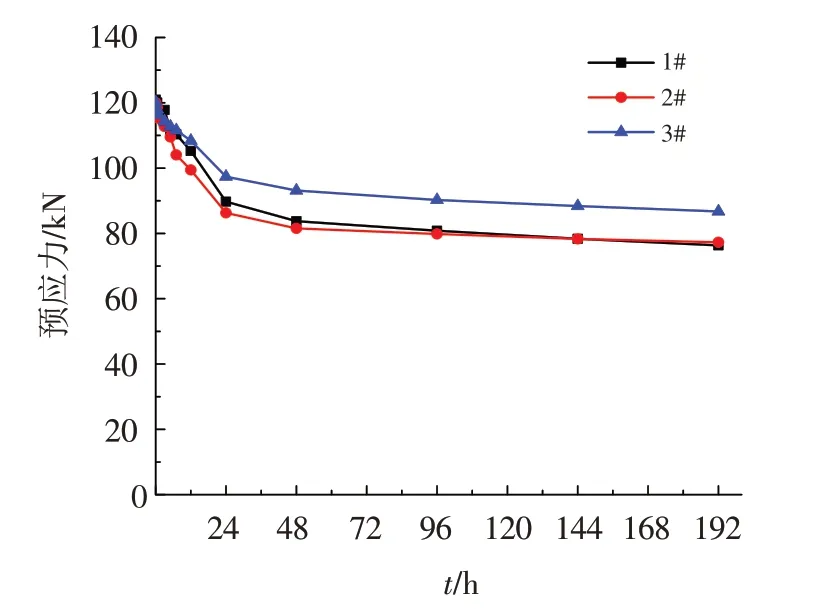

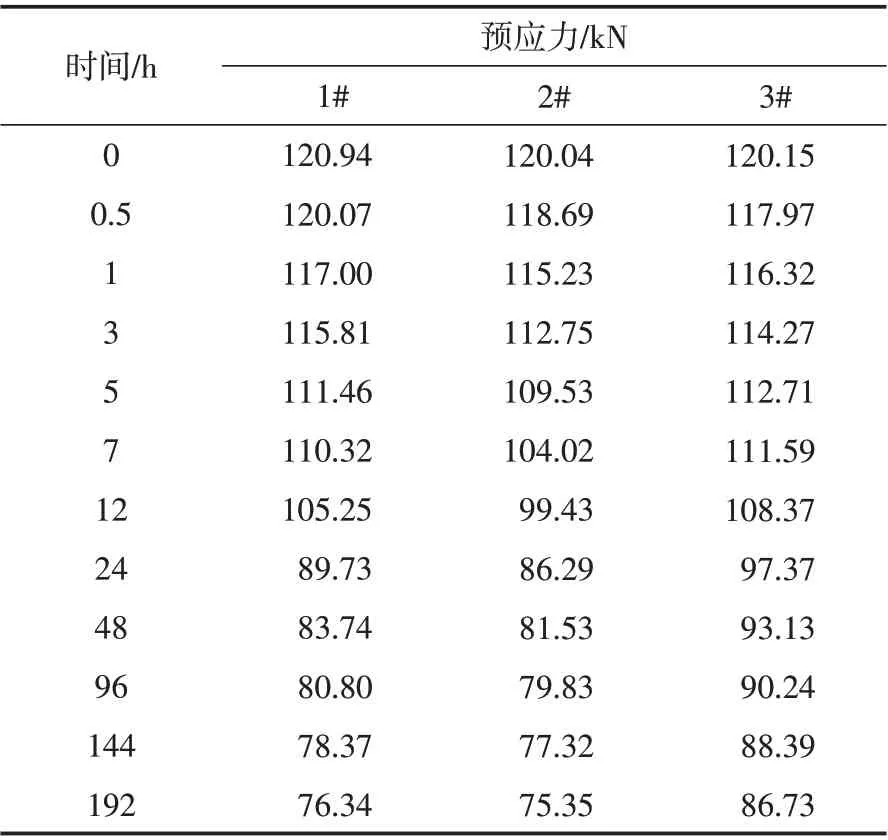

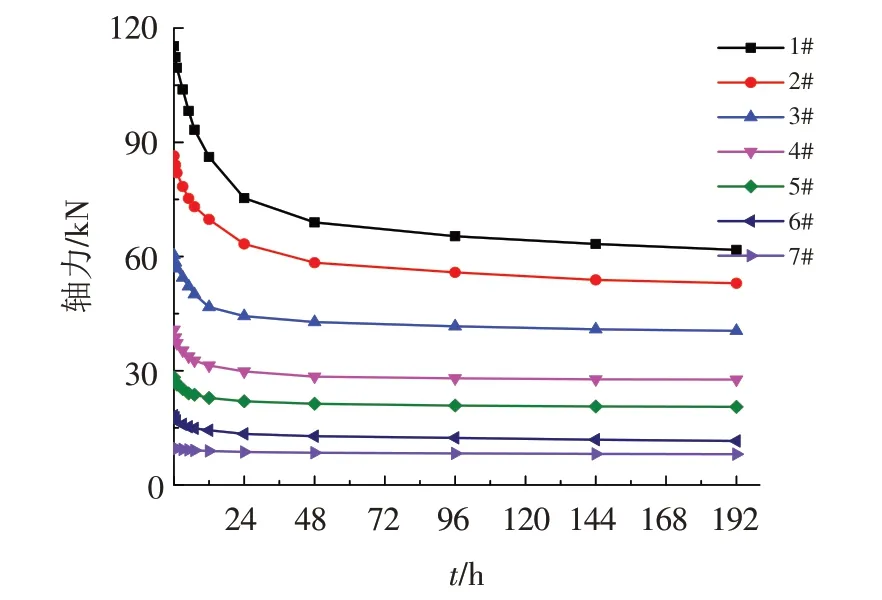

3.3.2 试验结果与分析 张拉、锁定后对预应力锚杆的预应力变化进行短期监测,分析非发泡高聚物预应力锚杆中预应力随时间的变化规律,预应力随时间变化数据统计见表5所示,所对应的预应力变化曲线如图21所示.

图21 预应力随时间变化曲线图Fig.21 Curve of prestress change with time

表5 预应力短期检测数据Tab.5 Prestress short-term test data

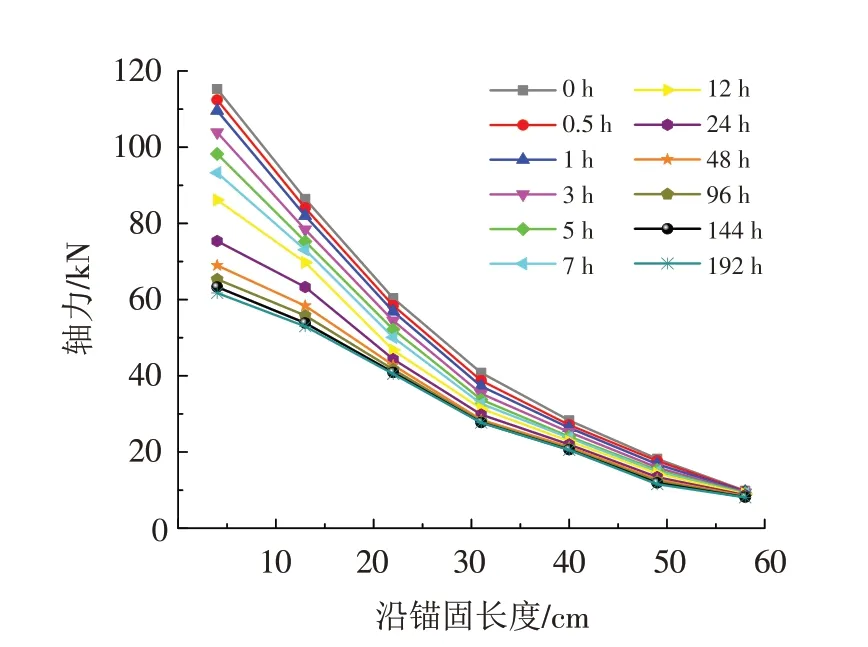

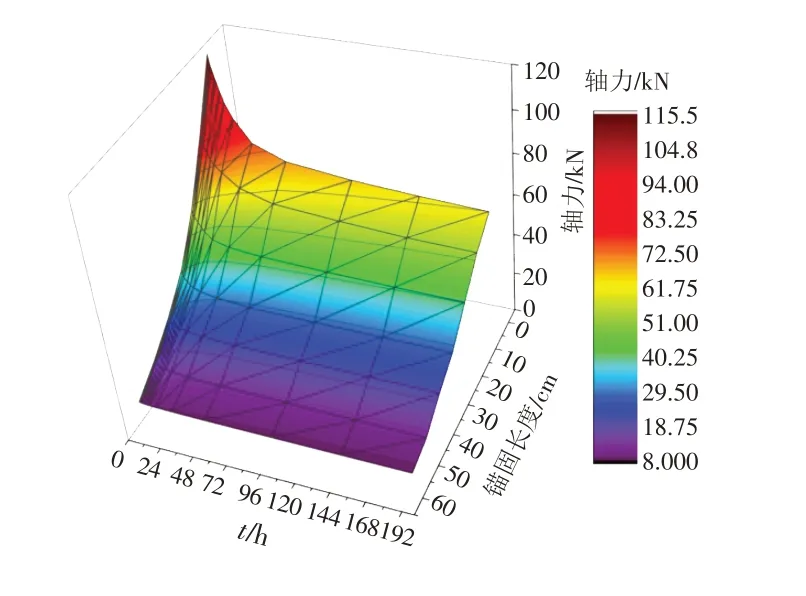

通过应变片间接获得了沿锚杆不同锚固深度处所受的力,并监测了不同锚固深度处的预应力随时间的变化情况,分析了预应力在时间、空间上的变化规律.杆体轴向不同位置处预应力随时间的变化情况如图22所示.

图22为预应力随锚固深度的变化曲线,从图中不难发现:随着锚固深度的增加,预应力变化逐渐趋于平缓,锚固深处预应力几乎没有变化,其预应力损失主要集中在靠近张拉端附近.之所以会出现靠近张拉端附近预应力变化较锚固远端明显,主要与锚杆体的受力状况有关,由于在锚杆张拉荷载作用下,锚杆体受力并非均匀分布,而是随着锚固深度的增加呈指数递减,当锚固深度较大时,甚至锚固远端应力为零.轴力的分布特征决定着不同锚固深度处预应力的变化规律.

图23为相同锚固深度处预应力随时间的变化曲线,从图中不难发现:靠近张拉端附近的预应力损失较大,且主要集中在张拉锁定后的24 h内,随着时间的增长,48 h后预应力基本趋于稳定,整体趋势与总的预应力变化过程相似;而锚固深处的杆体所受预应力随着时间的变化几乎保持不变.

图24为预应力在时间、空间上的分布规律,从图24可以看出:高预应力区主要集中在杆体张拉端,沿锚固长度的增加,杆体所受轴力逐渐减小.随着时间的增长预应力变化显著,在张拉近端,预应力随时间的增长明显降低,即预应力损失较大,沿锚固长度的增加,预应力变化逐渐变缓,锚固深处预应力损失较小,变化甚微.分析其原因,首先是由于整个锚固体系中,力由杆体向锚固体传递,最后通过锚固体传递到基体;在张拉初期,张拉近端应力集中,随时间增长,力向锚固深处及四周扩散,力的传递不会随着张拉过程的结束而停止,而是需要一个扩散过程,预应力变化显著.其次,由于模型试验锚杆杆体长度有限,紧固过程中会损失部分预应力,且在长期荷载作用下,杆体产生塑性变形,预应力损失.最后,由于高聚物锚固体具有一定的柔性,在长期荷载作用下锚固体产生微小变形,致使预应力损失.预应力损失是由多种因素相互叠加引起的,由于预应力损失主要集中在张拉锁定后的24 h内,在实际工程中可在张拉锁定24 h后及时进行补偿张拉力,提高锚固效果.

图22 预应力随锚固深度变化曲线图Fig.22 Curve of prestress change with anchoring depth

图23 相同位置处预应力随时间变化曲线图Fig.23 Curve of prestress change with time at the same position

图24 预应力随时间沿锚固深度变化规律Fig.24 Prestress change along anchoring depth with time

4 结论

1)非发泡高聚物较之于发泡类高聚物有更大的压缩强度及压缩模量,且具有屈服软化的特点,相同荷载作用下,其应变量更小.2)非发泡高聚物与螺纹钢筋的黏结强度随着锚固长度的增加而增大.就直径为16、18、20 mm的螺纹钢筋而言,当钢筋直径为18 mm时黏结强度最大.高聚物与钢筋的黏结强度大于既有规范给出的水泥砂浆与螺纹钢筋的黏结强度.3)非发泡高聚物与混凝土的黏结强度随着基体强度的增加而增大(基体强度不大于30 MPa),其黏结强度与规范给出了水泥砂浆与软岩之间的黏结强度相吻合.4)非发泡高聚物锚杆在循环荷载作用下塑性位移较大,随着荷载的增加,相对弹性应变有所增加,当荷载达到0.7Tp时,弹性应变趋于稳定.5)非发泡高聚物预应力锚杆的预应力损失主要集中在张拉、锁定后的前24 h、48 h后基本趋于稳定,且不同锚固深度处的预应力损失随着锚固深度的增大而减小.