激光金属沉积与冷金属过渡复合成形316L的组织与力学性能

崔鑫, 薛飞,2, 宋春男, 彭娜, 李勉

(1.西安交通大学,西安 710049;2.广东增减材科技有限公司,广东 佛山 528234;3.国家增材制造创新中心,西安 710075)

0 前言

316L不锈钢是一种具有出色耐腐蚀性的材料,被广泛应用于石油、化工及航空航天等行业[1-5]。这其中的一些零件结构复杂、精度要求高,采用传统加工方法,其工序复杂、材料利用率低、切削余量大、加工工时长。增材制造可实现毛坯近净成形,其缺陷控制优于铸件毛坯,材料利用率显著优于锻件毛坯,可显著减少加工余量,缩短产品研发周期。金属增材制造工艺中包括激光金属沉积(Laser metal deposition, LMD)和冷金属过渡(Cold metal transfer, CMT)2种。LMD成形精度高,且热变形程度及后续加工量相对CMT工艺较小,但成形效率相对较低[6];而CMT工艺在电弧增材制造中,热输入相对较低[7]。相比于LMD工艺,其成形效率高、成本低[8],但成形精度也较低。2种增材方法成形件的力学性能均优于锻件。若能将LMD与CMT2种工艺相互结合,则可实现LMD成形精细与CMT成形高效的优势互补。

关于316L不锈钢激光金属沉积方面的研究,李俊鑫[9]发现送粉速度主要影响晶粒形态,激光扫描速度和激光功率主要影响晶粒尺寸,提高激光功率或降低激光束扫描速度,会导致组织粗化,同时降低熔覆层硬度。贾文鹏等人[10]模拟了316L不锈钢薄壁试样凝固组织形态及分布,发现成形组织由均匀的细长柱状晶组成,一般不发生等轴晶转变,组织中的一次枝晶间距在6.5~17 μm范围内。

关于316L不锈钢CMT工艺方面的研究,贺立华[11]发现电弧增材成形316L不锈钢试样的凝固模式为 FA模式。重熔区域内组织生长方向由熔合线指向熔池中心,非重熔区域内组织向上生长。随着层间温度升高,δ铁素体的含量也相应升高,且层间温度越低,试样拉伸强度越高。南昌航空大学的王晓光等人[12]通过试验表明随着热输入增大,侧面成形误差呈先减小后增大的趋势,沉积有效率趋势则呈先增大后减小,成形件显微组织为γ-Fe和δ-Fe。杨伦[13]通过CMT方法打印了块体,结果显示CMT成形件组织为γ-Fe和δ-Fe,组织析出相为σ相与Cr23C6。

目前国内关于异种增材工艺复合也有了相应研究,王维等人[14]研究了LDM-SLM复合成形TC4钛合金,研究发现2种工艺结合界面处由于发生重熔,形成了主要以α板条及α′马氏体组成的热影响区。Syed等人[15]采用将同时来自同轴喷嘴的粉材和来自旁轴喷嘴的丝材进料到沉积熔池中的形式进行了工艺研究,结果表明复合工艺与单独的丝材或粉材沉积相比,整体沉积效率提高,且表面光洁度也得到改善。

文中提出一种LMD与CMT复合成形零件的方法,为了验证该方法的可行性可行性,分别取CMT成形块的沉积方向顶面、垂直于沉积方向的侧面作为基底,在其上采用LMD成形复合试样,对比2种增材制造工艺及结合界面的显微组织与力学性能,为实现2种工艺复合成形零件的方法提供参考。

1 试验材料及方法

1.1 试验材料

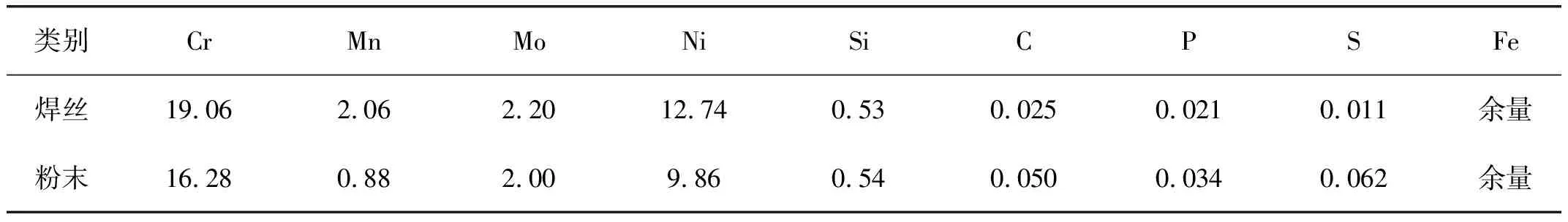

采用X射线能谱仪(EDS)对试验中使用的316L不锈钢焊丝材料及粉末材料的化学成分进行了分析,成分分析结果见表1。

表1 316L不锈钢丝材、粉材化学成分(质量分数,%)

1.2 试验设备

复合成形316L不锈钢的LMD部分由3轴数控机床制备,采用氩气(99.999%)对熔覆进行局部气氛保护,配备Raycus锐科光纤激光器,最大输出功率2 kW,配备同轴送粉喷头、双桶送粉器。熔覆头底部到基体的工作距离为14 mm,光斑直径约为2.5 mm。其他主要工艺参数通过前期工艺试验获得,见表2。

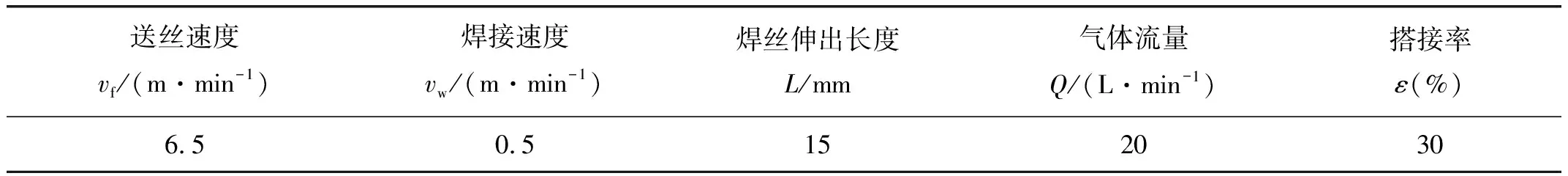

复合成形316L不锈钢的CMT部分由焊接机器人成形系统制备,焊机采用Fronius公司的CMT Advanced 4000焊接电源。送丝机所用焊丝牌号为ER316L,焊丝直径为1.2 mm,保护气体采用98% Ar+2% O2气体。其他主要工艺参数通过前期工艺试验获得,见表3。

表2 LMD成形主要工艺参数

表3 CMT成形主要工艺参数

1.3 试验方案

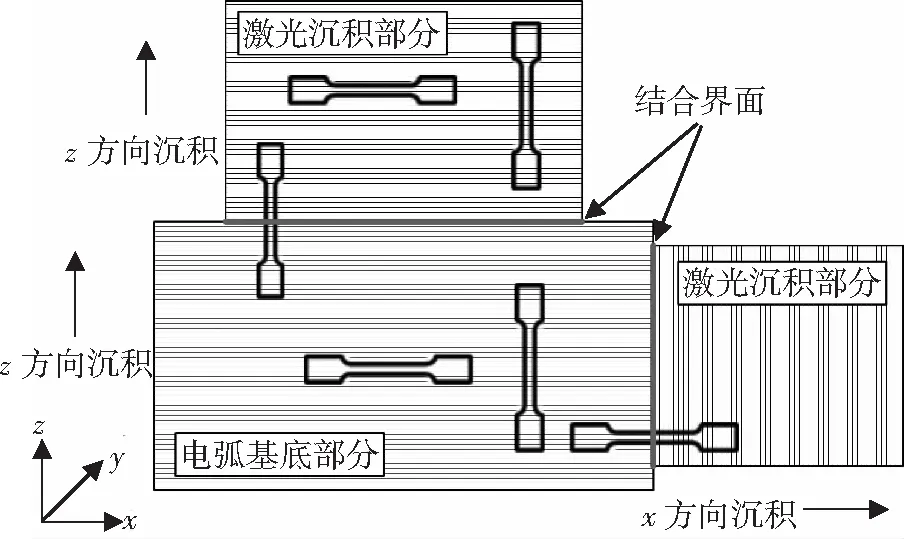

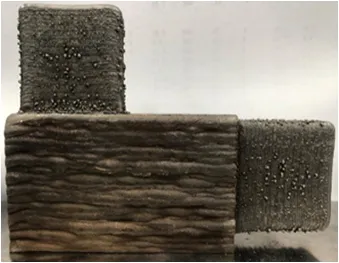

对CMT堆积成形的样块表面进行铣削处理,在处理后的表面采用LMD工艺进行激光增材成形。沉积方向分别选择与电弧增材同向、垂直两个方向,获得尺寸均匀、成形效果良好的试样A和试样B,试样制取位置、实际成形块体及拉伸试样尺寸示意图分别如图1~图3所示。

1.3.1金相制备

采用线切割截取316L不锈钢金相试样,经超声清洗、镶嵌、打磨、抛光,采用10 g FeCl3+30 mL HCl+120 mL H2O 的试剂进行腐蚀,金相组织在光学显微镜下观察。

图1 各工艺沉积方向及拉伸试样取样位置示意图

图2 实际成形块体

图3 棒状拉伸试样尺寸示意图

1.3.2拉伸试验

对316L不锈钢激光增材制造成形件进行常温拉伸试验,测试指标包括屈服强度、抗拉强度和断后伸长率,为减小试验偶然误差,每种参数制作 3 组试样。对于单一LMD或CMT试样,力学性能测试包括平行方向(沿激光扫描方向)和垂直方向(沿沉积方向)2个方向的性能测试。对于激光增材和电弧增材界面处,包含平行沉积方向界面和垂直沉积方向界面2 种测试。

2 试验结果及分析

2.1 组织分析

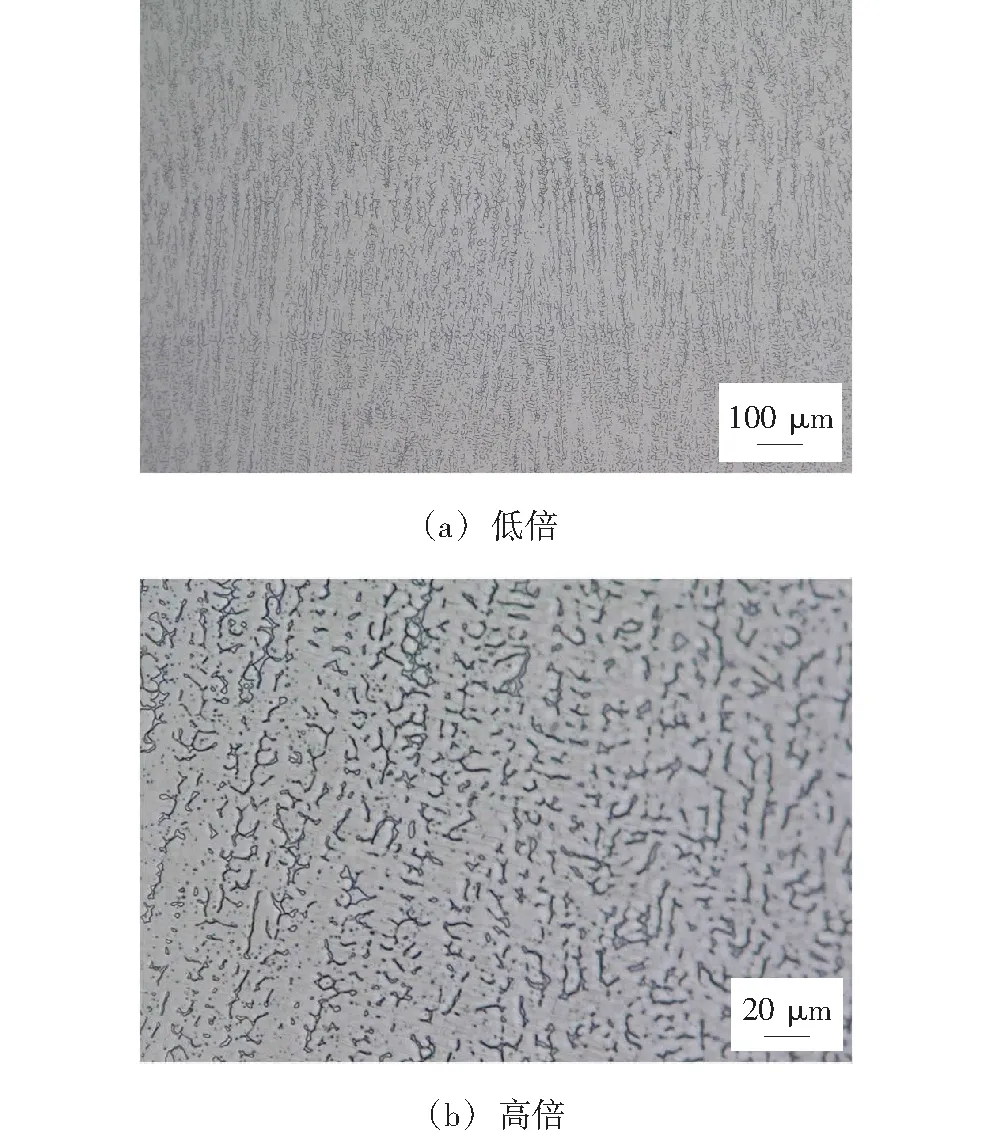

激光加工零件的性能取决于零件成形的微观结构[16],而金属增材制造成形组织形貌主要取决于冷却速度和温度梯度[17]。316L不锈钢激光金属沉积试件沿沉积方向的显微组织如图4所示,可以看出试件主要由沿沉积方向持续外延生长的细长柱状晶组成,但在层间二次熔覆区域,由于激光移动导致最高温度梯度方向不断发生变化,而枝晶是沿最接近温度梯度方向择优生长的[18],致使层间重熔部分组织生长方向不完全沿基体竖直向上,因此层间出现局部不同方向的柱状晶。熔覆层的层间组织呈现良好的冶金结合,保证了层间的结合强度,且层间热影响区较窄,宽度约为20 μm。

图4 LMD成形试样组织图

翟慎秋等人[19]发现,一次枝晶间距通常用来反映树枝晶组织的细化程度,而凝固速度、温度梯度都会影响一次枝晶间距λ1的大小。一般关系形式为:

λ1∝R-aG-b

(1)

式中:R为枝晶凝固速度;G为温度梯度;a,b为常数。由式(1)知,枝晶凝固速度越快,温度梯度越大,一次枝晶间距越小。观察316L不锈钢冷金属过渡成形试样组织如图5所示,CMT成形组织也有明显的外延生长特性,且比LMD组织更加稀疏,这是由于CMT堆积过程中熔池的温度梯度较小,枝晶的凝固速度低于LMD成形,因此CMT组织的枝晶间距较大。

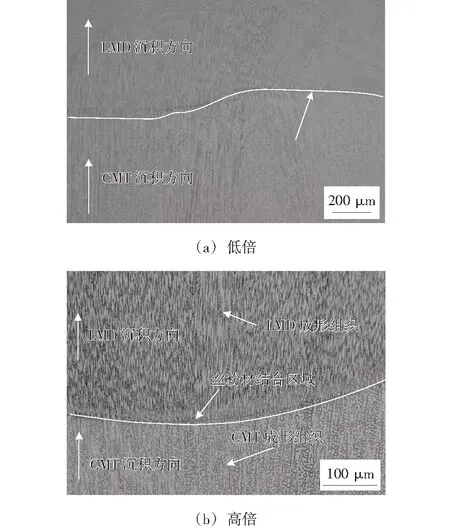

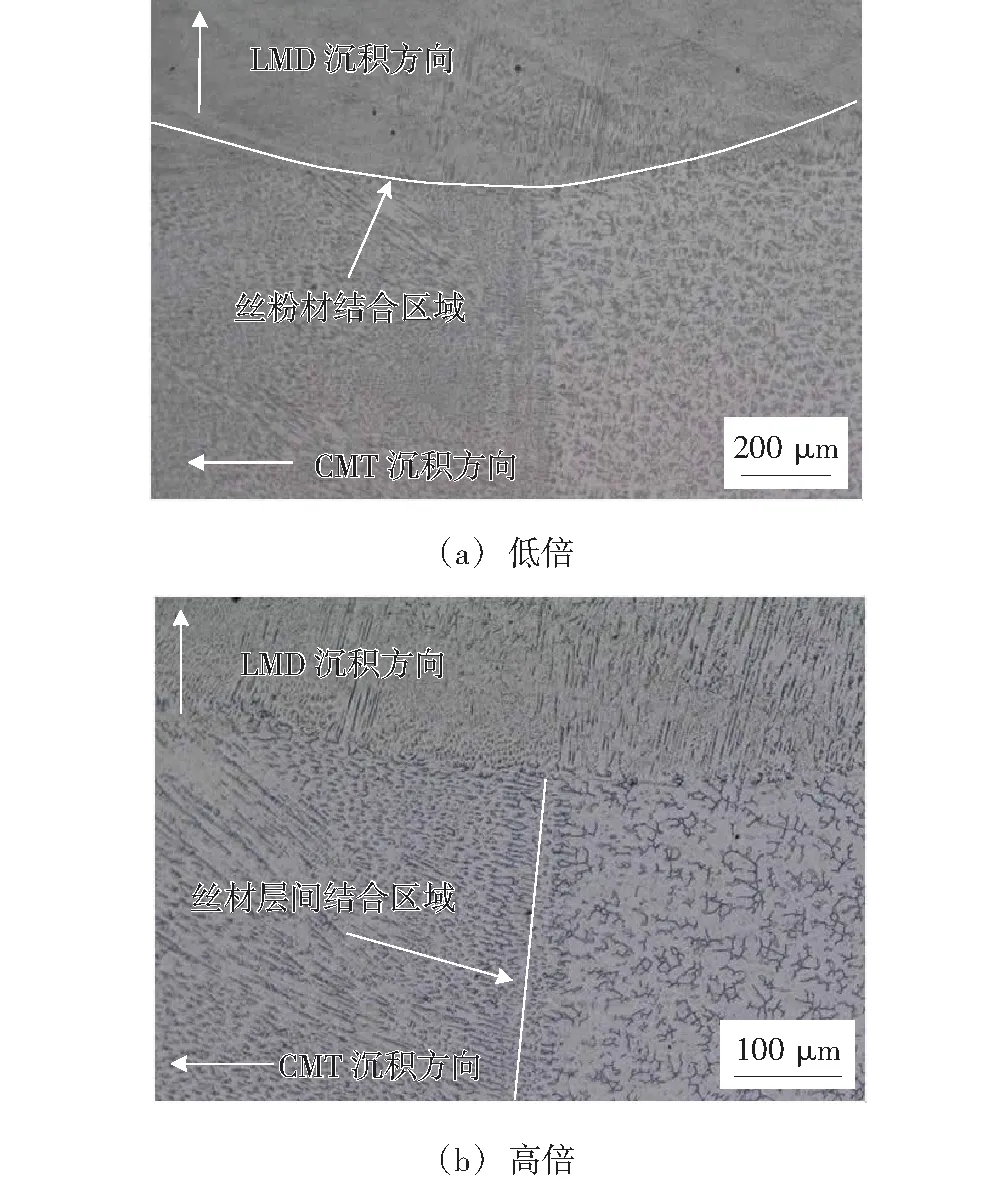

观察316L不锈钢复合工艺结合界面成形试样组织,如图6和图7所示。图6a、图6b为LMD在铣削后CMT上表面,沿电弧增材沉积方向同相沉积结合界面组织,观察发现当沉积方向相同时,丝粉材结合界面内枝晶均呈现显著的外延生长特性,且LMD区域组织枝晶间距明显小于CMT区域,在高倍显微镜下观察到激光增材部分一次枝晶间距为3~18 μm,而电弧增材部分一次枝晶间距为12~28 μm,丝粉材结合界面组织致,密结合良好。图7a、图7b为激光增材在铣削后的CMT侧表面,沿与电弧增材方向垂直沉积所得结合界面组织。可以看出当激光增材与电弧增材沉积方向垂直时,结合界面依然形成了良好的冶金结合,电弧与激光增材成形组织均为树枝晶,且沿各自沉积方向相互垂直生长。

图5 CMT成形试样组织图

图6 LMD平行于CMT沉积方向成形结合界面组织

图7 LMD垂直于CMT沉积方向成形结合界面组织

2.2 力学性能分析

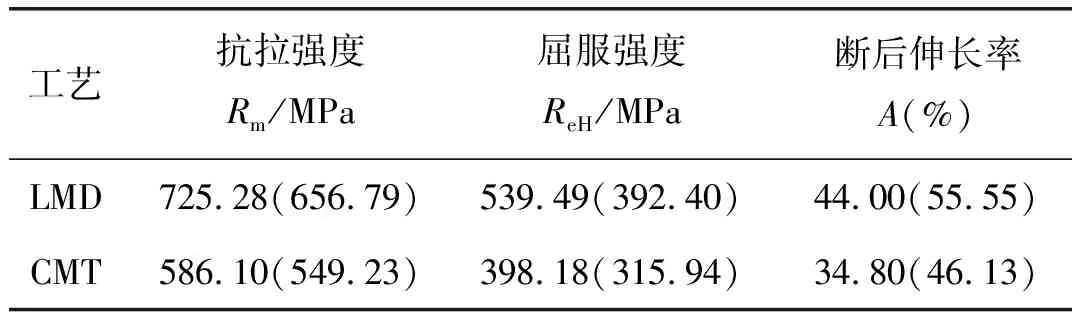

针对LMD区域、CMT区域分别制取了力学拉伸试样,试验结果见表4。可以看出LMD拉伸试样各项性能均优于CMT拉伸试样,相比于CMT试样横向抗拉强度、屈服强度及断后伸长率分别提高了25.89%,35.49%及26.44%,纵向抗拉强度、屈服强度及断后伸长率分别提高了19.58%,24.37%及20.42%。

表4 LMD与CMT横向(纵向)拉伸试样力学性能对比

LMD工艺比CMT工艺成形组织致密度更高,晶粒更细,而细晶粒金属比粗晶粒金属具有更高的强度、硬度和塑性,这是由于细晶粒受到外力后,发生塑性变形可以分散在更多的晶粒内进行,致使塑性变形较均匀,应力集中较小,且晶粒越细,晶界面积越大,晶界越曲折,越有利于抑制裂纹的扩展。因此LMD成形件性能更加优异。

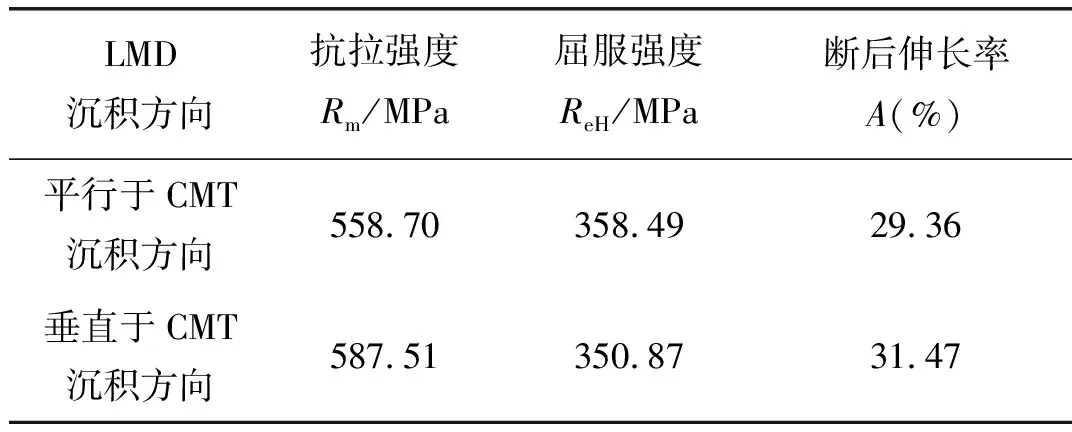

由于LMD与CMT 2种工艺均存在显著的各向异性,致使2种工艺复合的成形件力学性能的各向异性更为复杂。LMD与CMT复合成形结合界面拉伸性能见表5。可以看出,结合界面的抗拉强度及屈服强度均可达到锻件国家标准,但断后伸长率较低。对于常温力学性能而言,同向于CMT沉积方向的拉伸试样的抗拉强度、屈服强度与CMT工艺纵向拉伸试样相近,而垂直于CMT沉积方向的拉伸试样抗拉强度、屈服强度与CMT工艺横向拉伸试样相近,断后伸长率均比CMT单工艺低。

表5 LMD与CMT结合界面的力学性能

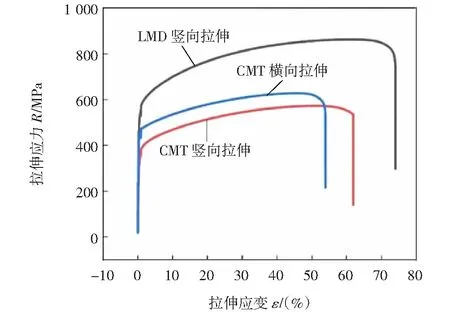

由于试样2个部分的拉伸应变对于拉伸应力的关系不同,图8为单工艺各方向拉伸应变曲线图,表示2种单工艺各自拉伸应变关于拉伸应力的关系,可以看出当拉伸应力达到558.7 MPa 时,CMT部分竖向拉伸应变几乎已经到达其断裂极限,而LMD部分纵向对应拉伸应变却很小,表明该部分几乎没有明显延伸,因此导致沉积方向同向时,结合界面力学性能与CMT竖向对应性能相近,同理,当拉伸应力达到587.51 MPa 时,CMT部分横向拉伸应变几乎已经到达断裂极限,因此沉积方向垂直时,结合界面力学性能与CMT横向对应性能相近。

图8 单工艺各方向拉伸应力应变曲线

2.3 拉伸断口分析

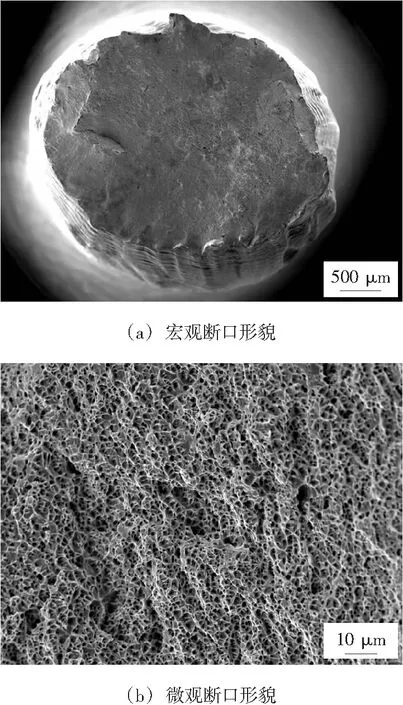

复合拉伸试样断裂位置均位于CMT组织区域,这也证明结合界面处的力学性能优于CMT区域。观察发现拉伸试样存在着明显的颈缩现象,说明试样塑性较好。图9和图10为LMD沿不同沉积方向成形的复合界面拉伸试样的断口形貌,其宏观断口形貌较为粗糙,微观断口有大量的韧窝存在,且韧窝浅而小,均为等轴韧窝形貌,这表明试样的断裂方式均为韧性断裂。

图9 同向沉积拉伸试样宏观、微观断口形貌

图10 垂直沉积拉伸试样宏观、微观断口形貌

3 结论

(1)CMT与LMD各自成形316L不锈钢试样,内部显微组织均为呈现外延生长特性的树枝晶,且LMD组织的一次枝晶间距较CMT组织枝晶间距小。

(2)由于LMD过程试样凝固速度、温度梯度均比CMT更快,因此LMD成形组织比CMT成形组织更加细小、致密,致使316L材料LMD试样的力学性能整体高于CMT试样。横向抗拉强度、屈服强度及断后伸长率分别比CMT提高了25.89%,35.49%及26.44%;纵向抗拉强度、屈服强度及断后伸长率分别比CMT提高了19.58%,24.37%及20.42%。

(3)CMT与LMD复合制造成形拉伸试样,沉积方向同向时,结合界面力学性能与CMT单工艺纵向对应力学性能相近。沉积方向垂直时结合界面的抗拉强度与CMT单工艺横向对应力学性能相近,且2种沉积方式拉伸件均断裂于CMT部分,表明结合界面处的力学性能优于CMT部分。

(4)2种工艺沉积方向同向或垂直时,CMT区域微观断口均存在大量等轴韧窝,表明试样的断裂方式为韧性断裂。