软岩近距离煤层采动覆岩破坏特征模拟研究*

贾林刚

(1.中煤科工生态环境科技有限公司,北京 100013;2.中煤科工集团北京土地整治与生态修复科技研究院有限公司,北京 100013)

煤矿开采过程中造成原岩破坏,引起应力重新分布,采动覆岩破坏发育特征与煤矿安全生产关系密切,从矿山压力角度分析,采动过程是围岩应力场重新分布的一个动态过程,在这过程中,覆岩从弹性变形过渡到塑性变形、再到出现裂隙,位移不断增大直至破坏垮落。随着采矿技术的进步,我国煤炭开采逐渐向深部延伸发展,深部开采地质条件复杂,煤岩力学特性在高温、高地应力等特定环境下发生变化[1-2],在深部的软顶、软煤和软底的“三软”煤岩层地质条件下的煤层群组开采,不同于一般岩层的单一煤层开采,煤岩的力学性质在采动过程中因多因素耦合作用具有复杂多变性,其覆岩破坏结构、基本力学行为特征、工程响应及地表移动规律具有明显不同特性[3-6]。由于采动围岩变形破坏特征与矿井原岩应力场、煤岩体力学性质、顶底板结构、岩层倾角等多种因素相关,因此,借助相似模拟实验的模拟分析方法,可再现开采情景,直观清晰的研究煤层组开采过程中,覆岩的力学演化特性、顶板裂隙破断发生及发展轨迹、塑性区发展形态和地表移动变形规律,从而指导矿井正常生产和保护地面建筑物的安全使用[7-11]。

1 实例工程地质条件

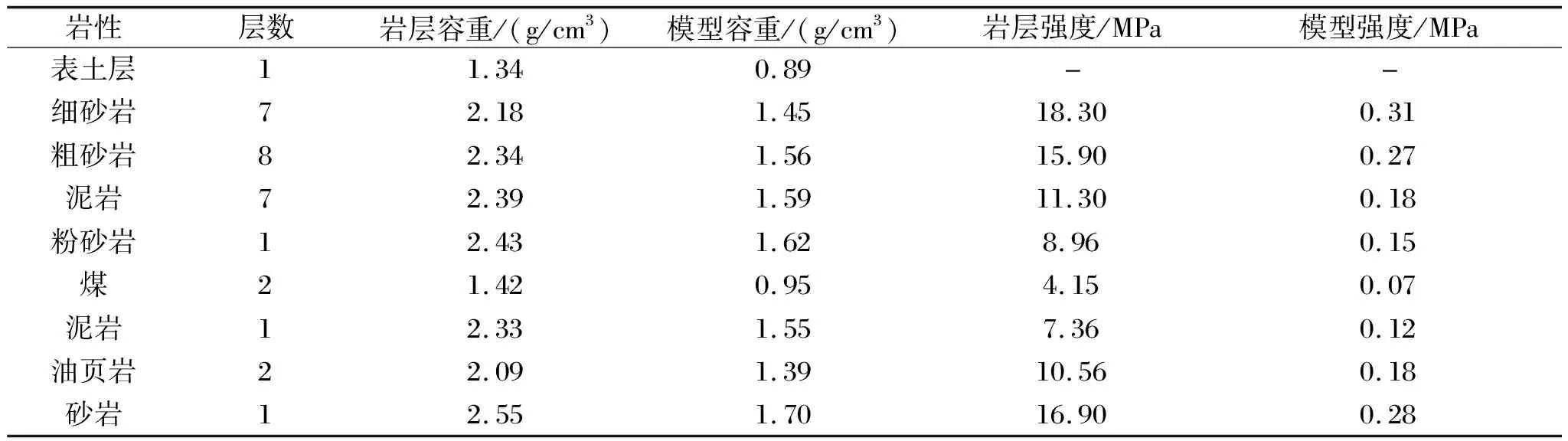

黑龙江依兰煤矿赋存煤层为第三系的上煤、中煤和下煤,下煤由于煤层薄且赋存不均匀连续,属于不可采煤层,主要可采的上煤、中煤煤层平均厚度分别为3.4 m和7.4 m,煤层倾角平均约17°,煤层间距为12.44 m,属近距离多煤层开采,矿区范围内煤层埋藏深度在400~960 m之间,矿井采用下行分阶段开采。煤体节理发育,抗压强度平均为4.15 MPa。煤层直接顶以粉砂岩、泥岩为主,基本顶为各类砂岩,底板为泥岩、油页岩、砂岩等。油页岩层理发育,抗压强度一般为0.62~20.50 MPa,平均10.56 MPa,砂质泥岩及粉砂岩等上覆岩层遇水易软化、泥化、碎裂崩解,且极易风化为碎块及砂土状,煤体和顶底板覆岩属典型的“三软”煤岩体条件,第四系松散层平均厚度约为55.80 m。

2 相似模拟实验模型建立

2.1 实验模型设计

表1 实验模型配比计算表

图1 相似实验模拟模型

2.2 模型测点布置

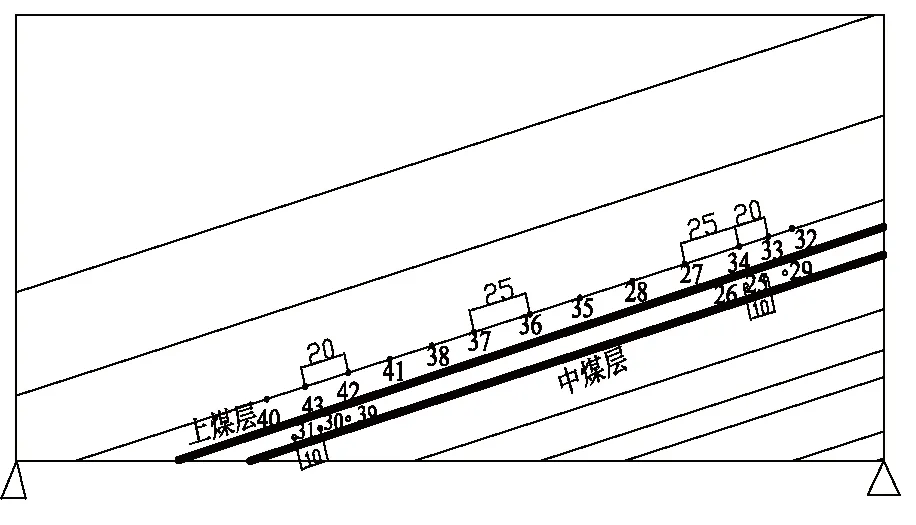

为了掌握煤层采出后的岩层及地表的移动与变形情况,在模型岩层表面布设位移监测点,并应用近景摄影测量实时记录测点的移动,同时布设了18个应力测点,分布在上煤顶板和两个煤层中间的岩层中,模型测点间距分别为10 cm、20 cm和25 cm,压力监测点具体布设如图2所示。

图2 相似模拟应力测点布置示意图

2.3 实验过程

由于模型岩性材料较软,采用下山开采时模型容易垮落,因此模拟时工作面推进采用上山开采方式,先从模型深部向上山方向开采上煤层,然后按照上煤层开采推进方式下行开采中煤层工作面。模型每次开挖距离为5 cm,采用近景摄影测量仪进行测点位移拍摄记录,通过不同推进位移位置的照片解算出目标点的坐标后,需要将不同观测时刻的坐标进行比较,求出开采引起的模型变形值。考虑边界的影响,在下山方向距左侧边界733 mm处开挖切眼,推进至距模型右侧边界667 mm处停止开挖,上层煤开采后,进行中煤层开采。每开挖一步后,记录各测点的应力值、覆岩的裂缝位置、破断高度、垮落岩层破断角度分布情况,以及顶板垮落高度、位移测点的下沉位移和水平位移。

3 模拟结果分析

3.1 覆岩破坏分析

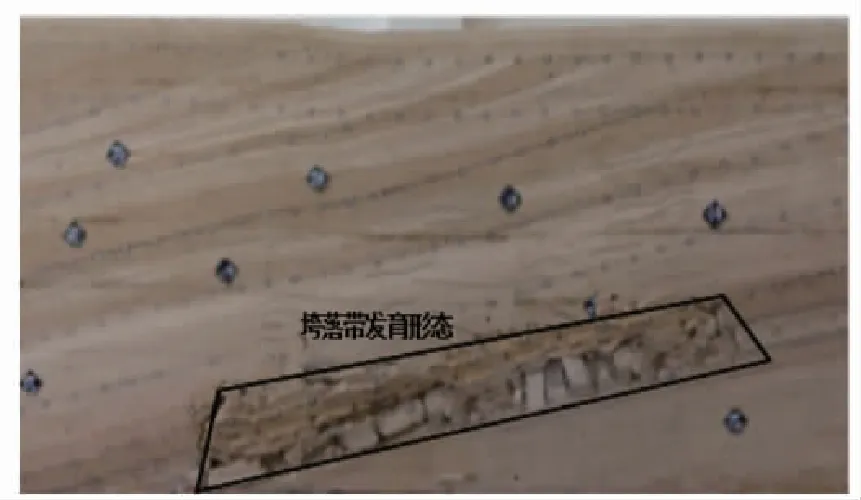

覆岩在煤层开采过程中遭到破坏,顶板岩层出现横向和纵向裂隙,纵向裂隙位于采空区两端和切眼上方,呈梯形分布,横向裂隙主要出现在应力卸压区,裂隙起动点出现于工作面上方各层位垂直应力集中区和卸压区的分界点。横向裂隙和纵向裂隙自下而上逐渐向上发展。随着煤层开采的推进,横向裂隙加长,形成水平离层裂隙,纵向裂隙形成断裂裂隙,随着裂隙发育高度增加,顶板垮落。在工作面推进过程中,顶板垮落范围逐渐加大,采空区后方的部分离层裂隙在向前发展的过程中,随着顶板垮落压实及上覆岩层的移动,出现闭合。上煤层开采结束后,上山方向最大垮落高度为14.6 m,下山方向最大垮落高度为15.2 m,采动裂隙最大发育高度为25.6 m,裂采比为7.5,上山岩层冒落角50°,下山方向冒落角52°,如图3所示。覆岩岩性是影响采动裂隙带发育演化结构的主要因素,软煤岩层的上煤层开采后,岩层的原始状态遭到破坏,岩层强度进一步减弱。中煤层位于上煤层的下部,距离上煤层底板为12.44 m,中煤层开采过程中,由于采高较大,采空区空间增大,中煤层顶板垮落覆岩与上方采空区沟通,上煤层的老顶离层裂隙带垮落,转化为垮落带,促使老顶岩梁结构向上发展。中煤层开采后,上山方向垮落高度46.7 m,下山方向最大垮落高度为50.2 m,最大裂隙高度为76 m,上山岩层冒落角55°,下山方向冒落角60°,如图4所示,中煤层冒落角大于上煤层冒落角。由于中层煤垮落带与上煤层采空区相互沟通重叠,上、中层煤的综合开采厚度作为采厚进行计算[15],综合采厚计算公式如下:

图3 上煤层采后覆岩移动变形图

图4 煤层组采后覆岩移动破坏图

(1)

式中,M1为上层煤开采厚度;M2为中层煤开采厚度;h1-2为上、中层煤之间的法线距离;y2为中层煤的垮采比。M1=3.4 m,M2=7.4 m,煤层间距h1-2=12.44 m,计算垮采比y2=2.6,则计算可得综合采煤厚度MZ1-2=8.4 m。上煤、中煤综合采厚覆岩裂采比为9.3。

3.2 围岩应力特征分析

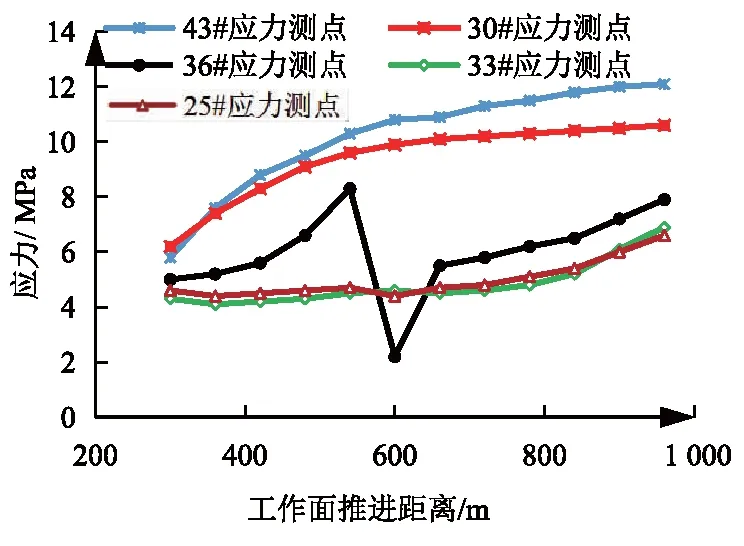

随着煤层组工作面顺次向前开采推进,原岩应力平衡被破坏,煤层顶底板应力释放,围岩及工作面煤壁前后端应力重新分布,各测点应力的变化值反映了围岩在采动过程中应力的变化规律。分别取位于上煤顶板切眼后方煤柱43#应力测点、停采线前方33#测点、中部区域36#测点以及两煤层间中煤层顶板下山煤柱的30#应力测点和上山煤柱25#应力测点的应力值进行分析,得到模型在开采过程中的应力演化特征:

(1)应力变化如图5所示,在上煤层工作面开采过程中,深部煤柱应力持续增加,因煤层倾角影响,在距切眼较近位置,应力增加较快,后期至停采线应力变化较平缓,煤层底板的30#测点应力增幅略小于上煤顶板应力增幅;在工作面推进至距中部顶板测点约45 m的位置,顶板中部36#测点应力达到最大值8.3 MPa,当工作面经过该测点下方时,应力释放,减小到最小值2.2 MPa,随着工作面的继续推进,应力逐步恢复并增大,倾斜煤层随工作面推进位置不同,应力超前影响范围不同,产生明显应力集中的最大距离大约为100~150 m。

图5 上煤层工作面推进应力测点变化曲线

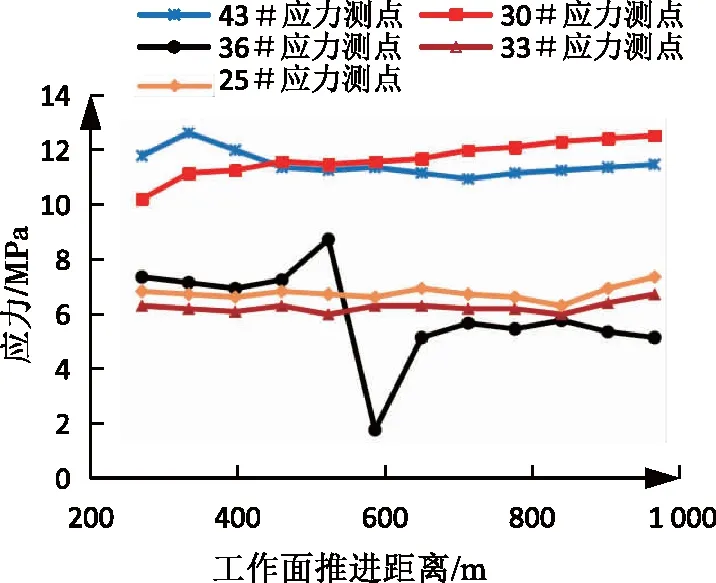

(2)中煤层开采应力变化曲线如图6所示,由于上层煤开采时围岩应力重新分布,两煤层间岩体受上层煤采动时应力集中的扰动影响,中层煤的顶板覆岩产生一定的变形及破坏,中层煤开采时,底端切眼煤柱在初期开采时应力略有增加,随着工作面的推进,煤柱各应力测点应力变化幅度较小,趋势平缓,中部测点应力变化趋势与上煤层开采时变化相似,各应力测点的有效应力略有降低。

图6 中煤层工作面推进应力测点变化曲线

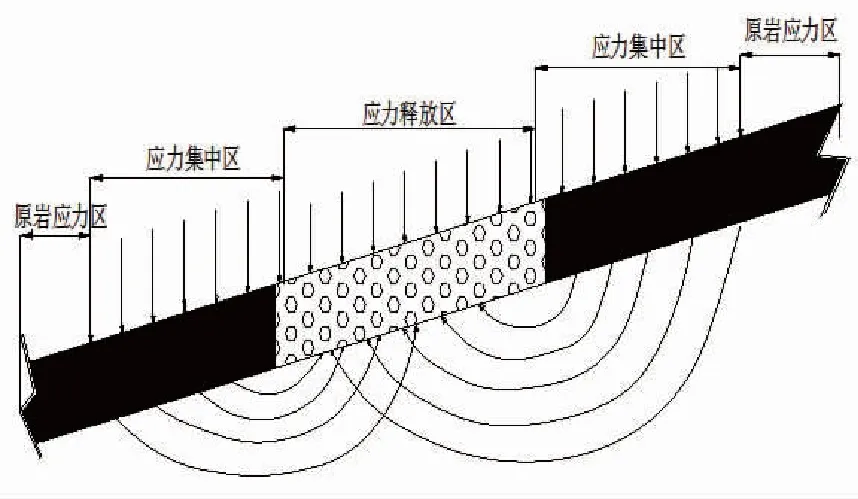

(3)在工作面向上山方向开采过程中,顶板应力释放,采空区两端出现应力集中,进而向底板转移,底板垂直压应力释放后,出现向上压应力,在实际开采过程中,由于底板较软,易出现底鼓。在采空区周围,按照围岩应力分布特征,可分为卸压区、煤壁应力集中区和原岩应力区,如图7所示,其中卸压区为采空区顶底板覆岩范围,由于煤层倾角的存在,深部下山煤柱应力高于上山采空区前方煤柱应力,上煤层采完后,上山煤柱33#测点和下山煤柱43#测点的垂直应力集中系数分别为1.6和2.08,中部36#测点的最大应力集中系数为1.66。

图7 围岩应力示意图

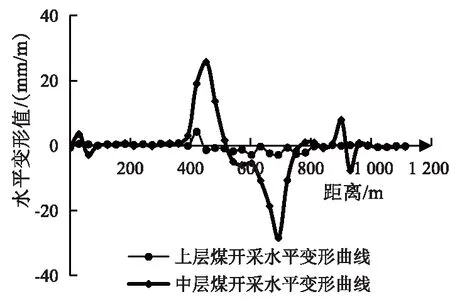

3.3 地表移动变形分析

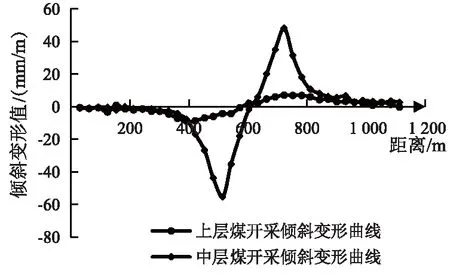

上煤层开采后地面受采动影响较平缓,因模型布置及开挖时已考虑倾角的影响,故下沉位移最大值基本位于模型中部位置,布置在模型地表测点的最大下沉值为2 133 mm,上煤开采厚度为3.4 m,计算得下沉系数为0.63,最大水平位移值为529 mm,通过下沉和水平位移值以及测点间距,可求得水平变形最大值为4.3 mm/m,倾斜变形最大值为8.9 mm/m;中煤层开采推进过程中,顶板垮落联通了上煤层采空区,顶板垮落裂隙高度较上煤层开采时有较大变化,模型中部区域下沉明显,中煤层工作面推进至420 m时,地表下沉幅度增加,模型地表形成明显盆地,盆地边缘处,模型地表变形剧烈,至中煤层开采结束,地表布置位移测点最大下沉值为8 258 mm,最大水平位移值为2 224 mm,从而根据测点间距和水平位移值、下沉位移值可求得倾斜变形最大值达到55.3 mm/m,水平变形值最大为28.4 mm/m,如图8、图9所示,达到Ⅳ级变形,模型在该条件下,煤层组综合地表下沉系数为0.76,软岩强度较小,容易发生压缩变形,地下水对软岩的浸泡,可以产生附加下沉[16],使顶板覆岩不易形成有效关键层结构,随着煤层的采出,顶板覆岩除直接顶垮落外,覆岩整体下沉,随综合采高增加,地面沉降变形量增大。相似模拟的覆岩应力演化结果与现场实测的矿压变化规律较吻合,同时模拟结果的地表移动变形值又能预测实际工作面首采区的地表沉陷变形,对保护地面建筑设施可提前预警及做好预防措施,说明相似模拟实验可以较好反映覆岩在采动过程的黑箱变化过程。

图8 地表水平变形曲线

图9 地表倾斜变形曲线

4 结 论

(1)以依兰煤矿软岩多煤层开采为背景,通过相似模拟实验的分析研究,合理反映了软岩多煤层开采条件下采空区覆岩移动破坏的过程及特征。由于煤层顶板岩性较软,上煤层开采进一步弱化了中煤层的覆岩顶板,减小了覆岩裂隙纵向发展的高度,致使高位岩层整体下沉移动。同时中煤层开采破坏上、下煤层间的平衡结构,中煤层垮落带与上部采空区导通,形成煤层组整体垮落带。

(2)覆岩在煤层开采过程中遭到破坏,纵向裂隙位于采空区两端和切眼上方,呈梯形分布,横向裂隙主要出现在应力卸压区,裂隙起动点出现于工作面上方各层位垂直应力集中区和卸压区的分界点。依兰煤矿首采区上煤层采后覆岩破坏最大裂采比为7.5,中煤采后垮落带与上煤采空区沟通,上煤、中煤综合采煤厚度MZ1-2=8.4 m,综合裂采比为9.3。

(3)在工作面开采过程中,顶板应力释放,围岩形成卸压区、煤壁应力集中区和原岩应力区,采空区围岩应力变化分布与空间位置有关,中部顶板应力变化幅度大于两端煤柱应力变化,深部应力集中系数大于浅部应力集中系数;中层煤与上层煤采后相比,围岩应力变化形态相似,但趋势较缓。

(4)依兰矿采后覆岩上山岩层冒落角为55°,下山方向冒落角60°。上煤开采后下沉系数为0.63,煤层组综合地表下沉系数为0.76,两层煤采后的倾斜变形最大值达到55.3 mm/m,水平变形值最大为28.4 mm/m,达到Ⅳ级变形。