采动巷道矿压显现特征及力构协同防控技术研究

赵善坤,苏振国,侯煜坤,赵 斌,徐 阳,王宏伟,莫云龙

(1.煤炭科学研究总院 煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;2.煤炭科学技术研究院有限公司 安全分院,北京 100013)

0 引 言

随着我国东部地区煤炭资源开采转入深部而新建煤矿资源开发整体向西北地区转移。西北地区侏罗时期成煤量占我国各成煤时期煤炭总量的39.6%,主要分布在我国的晋陕蒙甘宁地区[1-2]。一方面,西北地区侏罗煤是大型河流相和湖泊相沉积体系下高位泥炭沼泽的产物,煤层上方多含厚硬岩层结构。据统计西北地区60%以上矿井,其主采煤层上方100 m范围内大多含有厚度在8~15 m、普氏系数在4以上且层间距离较小的厚硬岩层结构,易造成工作面后方及侧向采空区悬顶长度过大,诱发工作面采场附近动压显现[3-4]。另一方面,受神府煤田浅部煤层开采经验的影响,陕蒙地区深部煤炭开采工作面大多沿用双巷布置方式,相邻工作面间留有15~45 m区段煤柱,即本工作面轨道巷做下个工作面的回风巷,巷道需要先后经历二次采掘扰动影响,深部复杂多变的高地应力环境和机械化集约型高强度开采引起的强采动应力使得邻空采动巷道初始应力环境明显高于实体煤巷道。当区段煤柱侧向采空区厚硬顶板突然破断所形成的动载与煤柱内高静载相叠加时,通常会造成巷道动压显现,这也是近年来西北地区冲击地压事故频发且数量呈上升趋势的原因。然而,目前国内外对于采动巷道顶板岩层破断特征的研究大多基于煤层上方仅存在单一厚硬岩层开展,对宽区段煤柱且上方存在多厚硬岩层情况下采动巷道的围岩应力分布特征及其冲击地压防控技术研究相对较少[5-13]。

笔者以西北地区典型冲击地压矿井为工程背景,分析深部厚硬顶板条件下重复采动巷道冲击地压显现特征及主控因素,采用“点-面-区”相结合的方式对深部厚硬顶板采动巷道应力分布进行了探测,提出了优化区段煤柱侧向厚硬岩层破断结构和控制围岩应力控制为核心的采动巷道力构协同防控技术体系,为我国西北陕蒙地区深部煤炭资源的安全高效开采提供了保障。

1 典型厚硬顶板采动巷道冲击地压显现特征

巴彦高勒煤矿位于内蒙古鄂尔多斯乌审旗呼吉尔特矿区南部,属东胜煤田西南深部区,主要含煤地层为侏罗系下统塔里奇克组下段。11盘区为矿井首采盘区,311102工作面为该区第2个开采工作面。工作面东部为311101工作面采空区,西部紧挨311103工作面实体煤,北部为水源地保护煤柱,南部靠近3-1煤辅运大巷。工作面内煤层平均厚度为5.42 m,平均倾角为1.5°,工作面采用双巷布置,主运巷和辅运巷之间区段煤柱宽30 m,工作面倾向长度260 m,走向长度3 578 m,平均埋深600 m,采用走向长壁综合机械化一次采全高采煤法,全垮落法管理顶板。首采311101工作面回采期间矿压稳定,未发生较明显的矿压动力显现。311102工作面自回采以来,仅在2015-04-23—2015-11-28期间,受二次采动影响,回风巷先后发生27次动压显现,巷道围岩变形量大,底鼓及顶板冒落现象频发,发生在2015的“6·1”冲击事故(距开切眼453 m)和“7·15”冲击事故(距开切眼780 m),如图1所示。

图1 311102工作面巷道冲击破坏示意Fig.1 Roadway dynamic pressure failure diagram of No. 311102 working face

通过对27次回风巷二次采动影响巷道矿压显现事故统计分析发现:

1)煤层埋藏深度较大,工作面每天15 m的推采速度较高,煤层及其顶底板均具有弱冲击倾向性,煤层上方100 m范围内存在6层平均厚度在10 m以上的厚硬岩层且距离煤层较近,首采面后方地表最大沉降系数仅为1.9%,这些因素为回采巷道冲击地压的发生物性条件和高静载应力条件。

2)相邻2次动压显现的间距一般为10~240 m,其中有12次相邻冲击地压显现的间距在10~50 m,有9次动压显现间距分布在50~100 m。每次破坏长度平均15 m左右,合计占总数的78%,如此规律性的动压显现推断其一定与回风巷采场应力状态相关。

3)工作面动压显现都发生在回风巷且区段煤柱侧受损严重,表现为邻空侧顶板整体下沉和区段煤柱侧煤体整体外移,锚杆锚索拉断失效,超前支架和单体支柱受损严重,而主运及辅运巷未发生过动压显现,可见回风巷动压显现强烈非单一因素所导致,推断为区段煤柱侧向覆岩结构破断和采动应力叠加作用所导致。

2 深部厚硬顶板采动巷道应力分布规律

2.1 深部厚硬顶板采动巷道围岩探测方案

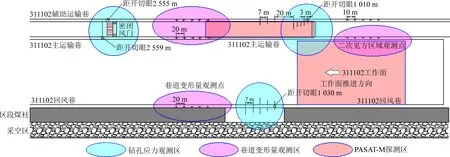

对于深部采场而言,随着工作面的推采,采动影响下的巷道其受力特征和围岩稳定性不仅取决于近场围岩结构和巷道的支护强度,更与邻空侧上覆高低位岩层的破断结构和运动特征相关,更与重复采动下的围岩松动圈发育和采动应力分布密切相关[14-16]。为了弄清巷道在一次采动和二次采动影响下围岩结构的损伤破坏情况及应力分布状态,在311102工作面内,采用“点-区-面”相结合的方式进行系统监测。首先,分别在运输巷和回风巷内采用钻孔窥视仪测量一次、二次采动影响下巷道围岩松动圈的发育情况和顶底板离层变化情况,获取巷道局部点源数据监测;其次,采用钻孔应力计分别对运输巷、回风巷以及联络巷内工作面超前和侧向采动应力进行实测,获取巷道围岩不同区域的应力分布数据监测;最后,采用便携式PASAT-M微震探测技术对工作面超前应力影响范围内及区段煤柱内的应力进行探测,获取采动影响下工作面附近大范围的应力状态。具体监测方案如图2所示。

图2 311102工作面采场应力“点-区-面”测点布置示意Fig.2 Layout of "point-area-face" measuring points for stope stress in No. 311102 working face

2.2 采动巷道围岩损伤特征分析

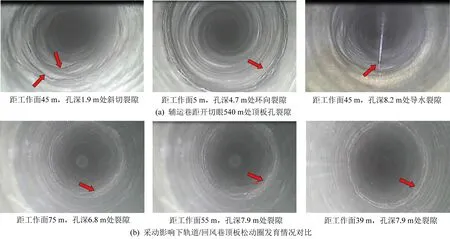

采动巷道围岩松动圈的发育程度,是指导巷道支护设计和评估巷道围岩损伤程度的重要参数。为此采用4D超高清全智能孔内电视(GD3Q-GA)对311102工作面辅运/主运巷、回风巷进行了“点源”探测,分析深埋厚硬顶板宽区段煤柱巷道在一次、二次采动影响下巷道围岩的损伤程度。由于辅运巷与主运巷之间留有宽30 m区段煤柱,工作面一次采动影响下的围岩损伤破坏程度直接影响到未来作为下个工作面回风巷使用的稳定性,因此笔者重点对辅运巷(开切眼540 m处顶板钻孔)与回风巷(距开切眼500 m处顶板钻孔)随工作面推进的裂隙发育情况进行分析,探测结果如图3所示。

图3 回风巷500 m顶板裂隙发育Fig.3 Roof crack development at 500 m of tail entry

随着工作面的回采,当距离工作面前方60~80 m位置时,辅运巷帮部裂隙开始发育。当测点位于工作面前方45 m时,测孔内高度1.9 m的煤岩层交界面处出现1条斜切裂隙,此时顶板裂隙发育高度约为2 m;当测点位于工作面前方5 m时,测孔内部出现环形裂隙且主要集中在深度1.9~4.7 m;当工作面推过测点35 m时,测孔内部裂隙向上发展趋势较小,仅在8.2 m处出现1条导水裂隙。这期间煤柱侧松动圈为1.5~2.0 m,实体煤侧松动圈位于0.5~1.0 m。同理,在回风巷内工作面前方500 m处连续观测得出,当距离工作面103、123、143 m巷道顶板裂隙发育的最大高度分别为3.0、4.0、3.8 m,破裂区域范围均位于1.5~4.0 m,均位于直接顶砂质泥岩层内(直接顶厚度4.4 m),巷道围岩松动圈的发育范围集中在3.0~3.2 m。随着工作面的推进,当巷道距离工作面75 m时,裂隙发育高度达到6.8 m;当巷道距工作面55 m时,顶板裂隙高度达到7.9 m,并且裂隙数量显著增多;当巷道距工作面39 m时,顶板裂隙进一步发育,最大裂隙高度很有可能超过8.0 m。这期间围岩松动圈基本稳定在3.6 m,未向煤体深部发育,但距煤壁1.5~3.0 m次生裂隙十分发育,距煤壁0~1.5 m属于破碎区域。同时,受二次采动影响,距工作面130~140 m时巷道顶底板及两帮移近量开始增大,当距工作面45 m时顶底板总移近量达到0.5 m,当距工作面30 m时,两帮移近量达到1 m,主要表现为区段煤柱侧帮部煤体压出,巷道顶板下沉、两帮压缩变形严重。分析原因主要是由于区段煤柱在本工作面超前支承压力和侧向厚硬顶板在其上方发生变形回转形成的挤压应力,二者叠加作用导致区段煤柱整体受力较高,致使巷道围岩裂隙扩展、变形严重。综合巷道围岩变形及围岩松动圈发育特征得出,受一次采动影响的主/辅运巷的超前影响范围60~80 m,两帮煤体岩松动圈的发育范围0.5~2.0 m,而受二次采动影响的回风巷其超前应力范围在100~130 m,顶板离层高度一般为6.8~8.0 m,两帮煤体松动圈发育为3.0~3.6 m,且随着与工作面距离的减小松动圈范围内煤体裂隙逐渐增多。

2.3 采动巷道超前应力分布特征

为了分析一次、二次采动影响下巷道超前支承压力和侧向支承压力分布规律,确定两帮塑性区分布进而为回风巷二次补强支护参数的优化提供参考依据,选取311102工作面辅助运输巷、回风巷以及区段煤柱联络巷3个测站,通过安装不同深度的钻孔应力计进行“区域”监测,测点间距为7 m,初始压力为5 MPa,限于篇幅笔者仅对回风巷实体煤侧、煤柱侧及区段煤柱内的应力分布进行分析,部分测量结果如图4所示。

由图4可知,当工作面距离测点较远时,两帮煤体不同深度处应力变化相对稳定,仅煤柱侧5号测点的相对应力曲线呈现一定幅度的下降而后增高的趋势,分析其原因是该钻孔应力计受到邻近硐室的影响。当工作面距离实体煤1号测点165.8 m时,钻孔应力开始升高,当工作面距测点70 m时应力达到峰值10.02 MPa,相对应力集中系数为1.82;同理,当工作面分别距实体煤侧2、3号测点分别为172.8、179.8 m时,钻孔内相对应力开始逐渐持续升高,但由于工作面超前支架移动时不慎将2个测点线路损坏而未能监测到应力峰值,但破坏前2个测点的应力分别为7.99、10.17 MPa,相对应力集中系数分别为3.23、2.15。而区段煤柱侧4、5号2个测点距工作面分别为186.8、181.7 m时,煤体相对应力开始增加,工作面距离测点80、40 m时2个钻孔应力计达到峰值应力21.46、6.43 MPa,相对于初始应力,其应力集中系数分别为2.63、1.34。此外,受侧向采空区上覆高低位厚硬岩层破断运动的影响,三联络巷区段煤柱不同深度的煤体应力处于动态的调整变化之中。当工作面距离三联络巷50 m时,距辅运巷煤壁侧6~8 m区段煤柱处于塑性区,8~13 m处于应力增高区,16 m处达到应力峰值;当推过三联络巷80 m时,区段煤柱应力发生了1次大的变化,15.86 m处应力峰值突然降低并向区段煤柱深部转移至20.86 m处,说明区段煤柱上方低位厚硬岩层在靠近采空区侧附近发生断裂,造成煤体应力转移升高,越靠近采空区应力增幅越明显;当工作面推过三联络巷150 m时,煤柱内部应力受上方高位厚硬岩层破断影响又一次发生调整,距辅运巷27 m深度的应力突然降低,表明高低位岩层叠加作用造成主运巷侧支护系统失效,侧向应力集中分布在区段煤柱中部靠采空区侧。基于以上分析,推断绘制出回风巷二次采动影响下的围岩应力分布曲线,如图5所示。

图4 311102工作面三联络巷区段煤柱采动应力监测曲线Fig.4 Mining-induced stress monitoring curve of section coal pillar in third cross heading of No. 311102 working face

图5 311102工作面回风巷采动应力监测曲线Fig.5 Mining-induced stress monitoring curves of tail entry in No.311102 working face

2.4 采动巷道区段煤柱分布特征

由于钻孔应力计属于电源性监测,无法全面连续评估区段煤柱内部的整体应力状态。为进一步探测区段煤柱一次采动影响下的应力分布情况,采用PASAT-M型便携式微震探测仪对区段煤柱进行“面域”探测。通过震动波在煤柱内部的波速分布情况分析煤柱应力结构及应力分布,进而评估区段煤柱的稳定性。本次探测范围对311102工作面前方5~135 m的区段煤柱,在辅运巷内布置激发炮27 个,炮孔间距5 m,孔深2 m,单孔装药0.1 kg,爆破产生的震动波由主运巷内的11个探头负责接收,接收探头间距13 m,探测结果如图6所示。图6中不同颜色代表震动波纵波的传递速度,速度越大颜色越深,应力越高。从图中可以看出,随着与工作面距离的增加,区段煤柱应力整体呈下降趋势。区段煤柱内应力主要集中在工作面前方10 m范围内,工作面前方15~45 m应力峰值基本位于煤柱中部,整体应力分布向采空区侧转移;区段煤柱距工作面45~90 m时,其内部应力呈马鞍形分布,高应力区距离两巷生产帮的深度为8~12和8~10 m;90 m以外区段煤柱应力变化较小。这与钻孔应力所测煤柱内应力分布趋势基本吻合。

图6 311102工作面主运巷和辅运巷之间区段煤柱应力场Fig.6 Section coal pillar stress field between main and auxiliary transportation roadway of No. 311102 working face

采用“点-区-面”相结合的方式分别对一次采动影响下的辅运巷与主运巷的围岩应力分布进行实测,结合主运巷、辅运巷与回风巷的围岩松动圈探测结果,统计分析得出了深部厚硬顶板条件下的采动巷道围岩分布规律,见表1。同时采用surfer软件绘制得出了,深部厚硬顶板条件下一次、二次采动影响下采动巷道围岩应力分布及塑性区分布图,为工作面的超前卸压和巷道支护提供了技术指导,如图7所示。

表1 采动影响下巷道围岩结构与应力分布统计Table 1 Statistics of roadway surrounding rock structure and stress distribution under the mining-induced influence

图7 311102工作面两巷围岩塑性区分布Fig.7 Distribution of plastic zone in surrounding rock of two district sublevel entry in No. 311102 working face

3 深部厚硬顶板采动巷道冲击地压力构协同防控技术

采动巷道因其先后经历2个工作面采掘扰动的影响,巷道围岩应力分布及变形破坏不仅与巷道采场围岩的应力状态相关,更与巷道侧向采空区上覆岩层的破断结构相关。对于深部厚硬顶板宽区段煤柱采动巷道,在上覆岩层大范围运动趋势和高采场围岩应力环境相对无法改变的前提下,冲击地压防治要从优化采动巷道围岩结构和调整巷道应力环境2个方面入手,通过调整采动巷道围岩应力环境,人为干预高低位岩层破断位态,增加高低位厚硬顶板破断所释放弹性能量的传递损耗,根据一次、二次采动影响下围岩松动圈的变化优化巷道围岩支护参数,提高工作面超前应力峰值附近巷道刚性支护系统瞬时吸能让压能力,并根据采场煤层赋存条件、围岩结构特征和应力环境不断改变的特点,要根据各种结构优化和应力控制措施的适用条件,动态调整各种措施的时空组合方式进而实现采动巷道的围岩稳定性控制,这就是采动巷道冲击地压力构协同防控技术体系,防冲技术模型如图8所示。

图8 采动巷道力构协同防控原理及技术方案Fig.8 Force-structure cooperative prevention and control principle and technical scheme in mining-induced roadway

4 深部厚硬顶板采动巷道冲击地压力构协同防控防冲实践

4.1 311103工作面回风巷概况

巴彦高勒煤矿311103工作面是11盘区第3个回采工作面,工作面采用双巷布置留巷方式,倾向长度260 m,走向长度3 578 m,段煤柱宽30 m,平均埋深600 m,煤层平均厚度为5.42 m,倾角为1.5°,采用走向长壁综合机械化一次采全高采煤法,全垮落法管理顶板,工作面在回采过程中多次发生冲击地压显现。其中,2017年8月26日9点42分,微震监测到1起能量7.5×105J大能量事件,造成回风巷工作面超前400 m范围内巷道瞬间严重变形,最大底鼓量达到1.5 m,区段煤柱侧帮鼓严重。事故原因经分析一方面是煤层上方50 m范围内存在3层10 m以上厚硬顶板,经鉴定顶板及煤层均具有弱冲击倾向性,厚硬顶板的变形垮断对工作面矿压影响显著。另一方面,由于回风巷因先后经历2次采掘扰动影响,在采动应力、上覆岩层自重应力和区域构造应力叠加作用下,区段煤柱形成高应力集中,当作用于煤柱上方采空区侧向厚硬顶板发生突然破断时,形成的动载与煤柱高静载叠加,诱发煤柱冲击。

4.2 311103回风巷初次见方—6号联络巷区域卸压措施

4.2.1 采动巷道帮部煤体应力控制技术

采动巷道在上覆岩层自重应力和重复采动应力作用下,因煤体强度高使得围岩松动圈发育范围较小,侧向应力峰值距离巷道帮部较近,造成巷道变形量大的同时,更容易在覆岩破断动载荷叠加作用下造成煤体冲击失稳。围绕冲击地压发生的应力条件和物性条件,采用大直径卸压钻孔技术使相邻钻孔之间卸压带连接、贯通,进而形成1条煤体弱化带,切断深部煤体应力和能量连续向巷帮传递的途径,破坏煤体承载结构的同时,使集中在巷帮附近的应力峰值σp降低并向煤岩体深部转移,进而达到改变煤体力学属性、降低煤体应力的消冲解危目的。

根据311103工作面回风巷高度及煤体的分层情况,采用“三花式”钻孔布置对区段煤柱进行卸压,孔径150 mm,孔深18 m,间排距1.5 m×0.6 m,随巷道底板起伏而变化,而生产帮侧因应力集中程度较低而采用单排布置,间排距2 m,钻孔卸压原理及布控方案如图9所示。

图9 大直径钻孔卸压原理及区段煤柱侧钻孔布置Fig.9 Pressure relief mechanism of large diameter boreholes and layout of boreholes at section coal pillar side

受现场施工环境、组织安排等因素的影响,工作面初次见方—6号联络巷区域仅采取大直径卸压一种防冲措施,通过提取工作面在此范围内推采期间的微震事件分布及能量释放特征,评估大直径卸压钻孔的防冲效果,如图10所示。

图10 311103工作面初次见方—6号联络巷区域微震事件分布及能量频次变化曲线Fig.10 Distribution of microseismic events and energy frequency variation curve of No. 311103 working face first square to No. 6 crossheading

由图中10可知,工作面在此范围内回采期间,微震事件集中分布于工作面回风巷两侧,以能量103J级别微震事件为主。2016-01-26—2016-02-29,工作面在煤柱侧未施工大直径卸压钻孔区域回采,微震事件的能量、频次明显高于其他区域,尤其是停产复工后,积聚在顶板内的较高弹性变形能集中释放,微震的能量、频次上升明显并长时间处于较高水平;当工作面进入双侧大孔径卸压且推进速度小于4 m/d时,微震事件能量、频次明显较低;当推进至双工作面“见方”区域时,微震频次急剧上升且能量亦发生较大波动,单次最大释放能量达到105J。由此可见,相比于单侧大直径卸压,采动巷道双侧卸压可有效降低微震的能量与频次,尤其当工作面推进速度较低时,卸压效果更为明显。由于采场上方高位厚硬岩层并未采取优化结构破断措施,随着采空区面积的增大,采场上覆高位厚硬岩层影响范围和破断运动更加剧烈,区段煤柱受超前采动应力和侧向采空区悬露顶板回转挤压应力作用形成高应力集中,这也是微震事件主要集中在区段煤柱侧的主要原因。

4.2.2 采动巷道高低位顶板结构破断优化技术

受工作面回采二次扰动、311102采空区侧向高位厚硬岩层回转挤压等因素影响,6—5号联络巷间回风巷区段煤柱侧巷道变形严重。在采取巷道两侧帮部大直径卸压的基础上,在6—5号联络巷间采用深孔顶板预裂爆破技术对巷道两侧高低位厚硬岩层的破断位置进行了优化。其中生产帮侧施工爆破钻孔58 个,非生产帮施工爆破钻孔80 个。具体施工参数见表2,如图11所示。

表2 311103回风巷炮眼施工爆破参数Table 2 Blasting parameters for No. 311103 air return roadway

图11 311103回风巷开切眼区域顶板深孔爆破方案示意Fig.11 Sketch map of deep hole blasting scheme for roof in open-off cut area of No. 311103 air return roadway

通过提取工作面在6—5号联络巷回采期间的微震监测数据,深部厚硬顶板采动巷道采取帮部煤体大孔径卸压应力控制和高低位厚硬顶板破断结构优化后,微震事件整体向工作面中部转移且分布较为离散,同时微震事件能量主要集中在103~104J,没有能量超过105J的微震事件且大于104J的微震事件只有3个,说明巷道所处的采场围岩结构处于相对稳定,巷道围岩应力集中程度得以缓解,如图12所示。

1—311102主运巷;2—311103回风巷;3—311103主运巷;4—311103辅运巷图12 6—5号联络巷推采期间微震事件空间分布Fig.12 Spatial distribution of microseismic events in No. 6—5 crossheading during advance of face

此外,通过对过6号联络巷期间工作面靠近回风巷侧液压支架工作阻力分析可知,在此期间工作面先后经历8次周期来压,平均来压步距14.5 m,平均2 d/次,较未采取断顶爆破来压步距减小了10 m,来压周期较小1.5 d,来压能量也大幅度减弱(图13)。分析原因在于由于回风巷两侧预先施工了顶板深孔爆破措施,分别在低位、高位厚硬岩层中人为制造了断裂弱面,当工作面进入该区域回采时,在超前支承压力和侧向支承压力的作用下,回风巷上方顶板沿断裂弱面垮断,悬露于区段煤柱上的挤压应力得以释放,进而当工作面此间推过时,来压周期和来压强度明显降低。

4.2.3 采动巷道吸能让压耦合支护技术

为进一步提高采动巷道抵抗动压的能力,在总结巴彦高勒煤矿311103工作面回风巷先后两侧采掘扰动巷道围岩变形以及松散区发育范围的基础上,绘制得出适于该巷道的不同开采阶段的锚杆(索)均压支护参数设计曲线(图14),并对回风巷在一次、二次采动影响下的巷道支护参数做了调整。在一次采掘扰动下,回风巷锚杆支护强度为800 kN、有效长度2.1 m;考虑到现场施工条件和安全系数,据此确定锚杆参数为:顶板采用直径20 mm,Q500号锚杆6根(屈服强度大于150 kN),即锚杆间排距为950 mm×1 000 mm,锚杆长度2 800 mm。在二次采动影响之前,锚杆与锚索支护阻力达到1 050 kN,即每米巷道要增加250 kN的支护阻力,顶板锚索长度为7 300 mm,锚索直径为21.8 mm,锚索的主要作用是限制工作面回采期间的围岩变形,锚索排距为2 000 mm。

图14 311103工作面回风巷一次/二次采动影响下锚杆(索)均压耦合支护设计曲线Fig.14 Design curves of rock bolt (cable) pressure equal-pressure coupling support under primary/secondary mining-induced influence in air return roadway of No.311103 working face

此外,为解决回风巷下出口超前应力影响范围内巷道底鼓严重,支架迁移困难的问题,在生产帮侧超前35 m、非生产帮10、11号垛架之间的10 m范围内打设双排单体液压支柱,间排距为1 m,配合铰接顶梁进行支护,有效改善了回风巷超前区段现场条件。其中,2017年发生在此巷道的“8·26”冲击地压事故造成回风巷超前100~400 m出现大面积巷道变形,而超前垛架支护区域仅出现了轻微鼓帮现象,未造成大的影响,进一步验证了吸能让压耦合支护在指导采动巷道动压防治的有效性。

5 结 论

1)采用“点-面-区”相结合的方式得出了深部厚硬顶板条件下一次采动影响下工作面超前应力影响范围为60~80 m,煤柱侧围岩塑性区为6~8 m,应力增高区为8~12 m,顶板离层高度在4.0 m以下,二次采动应力影响范围为160~180 m,煤柱侧塑性区深度大于10 m,顶板离层高度一般为6.8~8.0 m,两帮煤体松动圈发育范围为3.0~3.6 m。

2)区段煤柱侧向覆岩结构破断和采动应力叠加作用下,回风巷动压破坏范围大,破坏长度平均15 m/次,多表现为邻空侧顶板整体下沉和区段煤柱侧煤体整体外移。

3)巷道围岩应力分布及变形破坏不仅与巷道采场围岩的应力状态相关,更与巷道侧向采空区上覆岩层的破断结构相关。冲击地压防治要从采动巷道围岩结构和应力环境双方面入手,通过调整采动巷道围岩应力环境,人为干预高低位岩层破断位态,增加高低位厚硬顶板破断所释放弹性能量的传递损耗,优化巷道围岩支护参数,提高工作面超前应力峰值附近巷道刚性支护系统瞬时吸能让压能力,动态调整各种措施的时空组合方式进而实现采动巷道的围岩稳定性控制。