基于能量计算的冲击地压巷道三级吸能支护参数确定

王爱文,范德威,潘一山,,代连朋,肖永惠,徐连满,陈建强

(1.辽宁工程技术大学 力学与工程学院,辽宁 阜新 123000;2.辽宁工程技术大学 冲击地压研究院,辽宁 阜新 123000;3.辽宁大学 物理学院,辽宁 沈阳 110036;4.东北大学 深部金属矿山安全开采教育部重点实验室,辽宁 沈阳 110819;5.神华新疆能源有限责任公司,新疆 乌鲁木齐 830027)

0 引 言

冲击地压是煤矿严重的动力灾害之一,基于冲击地压机理的工程治理是当今岩石力学界和采矿界共同面临的工程难题[1-3]。纵观冲击致灾的物理过程,虽然冲击地压往往在毫秒级至秒级的瞬间完成,但其仍然可分为冲击启动点前的孕育阶段和冲击启动点后的破坏阶段。因而,冲击地压的工程治理也就主要集中在冲击启动前的“防”与冲击启动后的“止”2个方面。煤矿冲击地压具有致灾范围广、应力扰动频发与不确定性强等特征,一方面,冲击地压工程治理应强调煤岩应力调控主动防预,另一方面,冲击地压启动后的能量耗散止冲治理工作也是重中之重[4-5]。需要强调的是,冲击启动后的有效止冲对削弱冲击破坏程度具有重要意义。

据统计,90%以上的冲击地压事故发生在巷道中[6-9]。冲击地压启动后,煤岩系统储存的弹性能瞬间释放,造成巷道与支护结构毁坏、采掘空间严重变形甚至合拢。合理的防冲支护能够有效吸收消耗冲击能,减少巷道冲击破坏,为采掘作业地点施工人员保障生命空间。因此,基于能量“释放-吸收”过程的煤矿巷道吸能防冲支护设计已然成为当今冲击地压防治的科研热点。近年来,国内外学者基于能量理论在冲击地压巷道支护设计方法与支护装备方面开展了大量研究。20世纪70年代,文献[10]提出了能量支护理论,认为支护结构与围岩相互作用、共同变形,在变形的过程中,围岩释放一部分能量,支护结构吸收一部分能量。文献[11]指出有岩爆危险巷道的支护原则应当遵循静态弹性动态柔性原则(SEDD),支护系统中的主要支护构件必须具备峰前高强度弹性和峰后大变形柔性性能,支护系统中的附属结构必须能够适应围岩的大变形同时保持一定的支护强度。文献[12]针对南非金属矿山的岩爆破坏现象,分析了震源距离、振动速度、巷道方位与震源的角度以及巷道和采场的地质条件与围岩破碎程度等影响因素对岩爆破坏的影响规律,提出采用屈服锚杆进行岩爆危险区域支护。文献[13-14]提出了一种新型岩爆危险巷道的动态支护方法,即基于最大微震事件评价结果,估算巷帮质点震动峰值速度能力实现巷道围岩的稳定性评价与支护设计,指出冲击危险巷道支护设计并不是取代静载荷下的支护设计,而是在考虑静载荷的基础上附加的设计,目的是增加围岩抵抗冲击载荷的能力,提出基于FOS(Factor of safety )的设计方法。潘一山等[15]等对冲击地压巷道围岩破坏原因和机理进行分析,建立了“围岩-吸能材料-钢支架”冲击吸能耦合支护模型,研究了吸能耦合支护结构的冲击能耗散机理,从能量吸收角度考虑吸能耦合支护方法。高明仕等[16]结合巷道围岩结构以及冲击应力波在围岩中传播耗散特性,建立了冲击地压巷道围岩稳定性控制的“强-弱-强”力学模型,给出了支护体冲击破坏的能量准则和应力判据。鞠文君[17]基于冲击地压能量理论提出了冲击地压巷道能量校核设计法,其设计程序为巷道冲击危险性评价→计算剩余能量→提出初步设计→支护系统吸能校核,最终得出锚杆支护主要构件吸能指数。

笔者通过已有研究成果可知,冲击地压造成巷道变形与破坏的本质是:巷道支护-围岩系统在外部能量突然输入下造成的动力破坏。外部能量主要来自3个方面:①采掘与构造应力作用下巷道周围形成弹性能;②煤层顶板断裂释放的能量;③采场附近断层错动释放的能量。巷道冲击地压具有典型的动力学特征,冲击振动产生的应力波,在煤岩体中传播引起巷道强烈振动或破坏。因此,厘清冲击地压的物理过程、明确冲击地压的释能主体以及估算致冲围岩的释能量成为巷道吸能支护参数化设计的量化依据与前提。笔者系统分析了煤体压缩型、顶板断裂型和断层错动型巷道冲击地压的破坏特征与能量估算;基于冲击地压类型的估算能级、围岩破坏特征,提出吸能支护方式的选择原则,给出了冲击地压巷道三级吸能支护的能量计算方法。

1 巷道冲击地压类型及能量估算与破坏特征

1.1 煤体压缩型冲击地压能量与破坏特征

煤体压缩型冲击地压由煤体压缩失稳而产生,如图1所示,包括重力和水平构造应力引起的2种。煤层厚度越大越易于发生煤体压缩型冲击地压[18-19]。

图1 煤体压缩型冲击地压Fig.1 Coal mass compress rockburst

1.1.1 煤体压缩型冲击地压能量的估算

煤体压缩型冲击地压释放能量主体为煤体,文献[20]将巷道简化为一半径为a的圆形巷道,根据扰动响应失稳理论得到巷道在临界状态下弹性区贮存的能量W为

(1)

式中:σc为煤体单轴抗压强度,MPa;υ为煤体泊松比;E为弹性模量,MPa;K为冲击倾向性指数,在数值上等于冲击能量指数。

由式(1)可以看出,煤体的冲击倾向性指数、煤体单轴抗压强度以及巷道半径对煤体压缩型冲击地压释放能量影响较大。例如,对于强冲击倾向性煤体取单轴抗压强度为25 MPa、冲击倾向性指数K为5、弹性模量为3.0 GPa,对于弱冲击倾向性煤体取单轴抗压强度为10 MPa、冲击倾向性指数K为0.8、弹性模量为3.0 GPa,则按照式(1)可计算出,煤体压缩型冲击地压释放能量一般不大于106J。

1.1.2 煤体压缩型冲击地压的破坏特征

煤体压缩型冲击地压易于发生在煤柱位置,回采工作面及前方的支承压力区;构造应力大的煤巷掘进面及附近巷道,紧闭型向背斜轴附近的采煤面,宏观破坏特征表现为“点”或“线”状,煤壁片帮、抛出或鼓出,与主应力垂直方向的巷道内有些个破坏点,见表1。

表1 煤体压缩型冲击地压能量与破坏特征Table 1 Characteristics of energy and failure of coal mass compress rockburst

煤体压缩型冲击地压发生时应力波在煤层内向巷道传播,巷道破坏多以煤层两帮移近为主,常造成锚杆锚固端脱黏滑移、浅部围岩破坏、锚杆螺纹脱扣或断裂,厚煤层条件时存在底鼓与顶板下沉,其典型破坏如图2所示。

图2 典型煤体压缩型冲击地压巷道破坏情况Fig.2 Typical failure forms of coal mass compress rockburst

2017年1月17日山西担水沟煤矿发生冲击地压,超过200 m长巷道严重破坏,其原因是工作面超前支承压力、已采工作面侧向固定支承压力和邻近煤层工作面后方支承压力叠加后形成高应力,作用到本工作面运巷槽后诱发冲击地压,冲击类型为以采动应力为主的煤体压缩型冲击地压。

1.2 顶板断裂型冲击地压能量与破坏特征

顶板断裂型冲击地压由顶板岩层拉伸失稳而产生,以顶、底板岩层释放变形能为主,如图3所示。

图3 顶板断裂型冲击地压Fig.3 Roof crack rockburst

黑龙江双鸭山矿区、北京门头沟矿、新汶华丰煤矿等顶板较坚硬,易于发生顶板断裂型冲击地压。

1.2.1 顶板断裂型冲击地压能量的估算

顶板断裂型冲击地压震源在厚度较大、完整性较好的坚硬顶底板岩层,释放能量主体为顶底板围岩,文献[20]将煤层简化为具有刚度系数为n的弹性地基,给出了单位宽度顶板断裂释放能量W为

(2)

其中,

式中:p为顶板上覆岩层载荷;Lcr为临界采空区跨度;H为顶板岩层厚度。

研究表明,一般顶板断裂型冲击地压,顶板岩层厚度一般不低于10 m,且岩层抗拉强度较大,根据式(2)可计算得到,坚硬顶板断裂时释放能量一般不低于106J。

1.2.2 顶板断裂型冲击地压的破坏特征

顶板断裂型冲击地压发生时,顶板断裂产生动载应力波在煤岩体中传播至巷道附近与静载应力叠加造成巷道破坏,释放能量较大,包括顶板断裂能和煤体压缩的弹性能。巷道破坏多以底鼓与顶板下沉为主,同时存在两帮收敛,其典型破坏如图4所示。

图4 典型顶板断裂型冲击地压巷道破坏情况Fig.4 Typical failure forms of roof crack rockburst

2016年7月22日黑龙江东保卫煤矿三采区36煤层-570 m工作面轨道巷发生释放能量为2×106J冲击地压。该工作面缺失直接顶,基本顶为坚硬的7 m厚粗砂岩,顶板垮落不及时,导致-570 m左工作面采空区和上部采空区连为一体,存在大面积悬顶,冲击类型为顶板断裂型冲击地压。

顶板断裂型冲击地压的破坏性较强,工作面、附近巷道较大区域甚至地面受影响。易于发生在有较硬或坚硬顶(底)板的采掘工作面及前方巷道内;坚硬顶板采掘工作面附近的采空区内或工作面前方。宏观破坏特征表现为“面积”状,破坏范围较大、较重且集中,有几个破坏点或连成一片或者呈“立体区域”,通常波及上下煤层,见表2。

表2 顶板断裂型冲击地压能量与破坏特征Table 2 Characteristics of energy and failure of roof crack rockburst

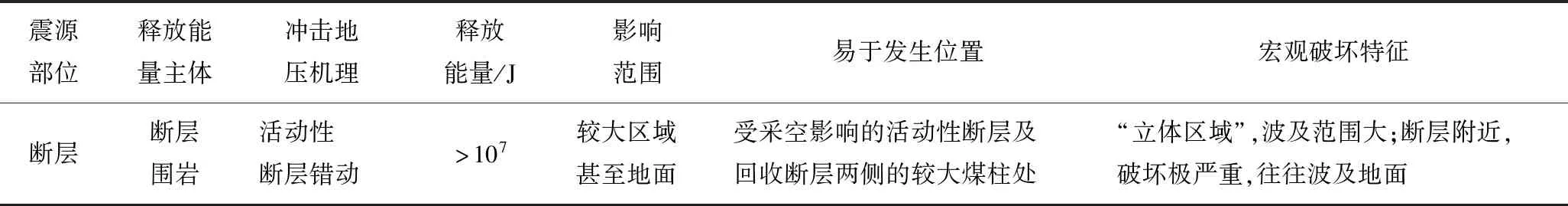

1.3 断层错动型冲击地压能量与破坏特征

断层错动型冲击地压由断层围岩体剪切失稳而产生,如图5所示。跃进矿、千秋矿、龙家堡矿和鲍店矿多次发生断层错动型冲击地压。

图5 断层错动型巷道冲击地压Fig.5 Roadway rockburst caused by fault dislocation

1.3.1 断层错动型冲击地压能量的估算

断层错动型冲击地压震源在断层,以断层上下盘错动释放能量为主,文献[20]建立了断层带及围岩系统分析模型,给出了沿断层走向取单位厚度断层围岩错动释放能量估算式为

(3)

式中:h为断层落差;X为断层带围岩宽度1/2;G为断层带围岩剪切模量;S为远场剪切位移;l为断层带宽度1/2;Sl为断层错动后远场的剪切位移;ul为断层错动后断层带剪切位移;u为断层常产生剪切位移;f(P,γ)为断层带岩石介质的非线性本构关系式;P为远场应力;γ为断层带介质剪应变。

由式(3)可以看出,断层错动释放能量与断层带及围岩系统岩性、断层落差成正比例,释放能量量级在107J以上,较煤体压缩型冲击地压和顶板断裂型冲击地压释放能量大。且因断层面的黏滑特性,在短时间内容易发生二次错动,造成更为严重的冲击破坏。

1.3.2 断层错动型冲击地压的破坏特征

断层错动型冲击地压发生时,断层错动产生应力波在煤岩体中传播至巷道附近与静载应力叠加造成巷道破坏,释放能量巨大。冲击造成巷道顶板下沉、底板底鼓、两帮收敛,甚至闭合,其典型破坏如图6所示。2019年6月9日吉林龙家堡煤矿在开采305工作面时诱发了断层的活动,在20 min内先后发生释放能量分别为1.5×108J和1.17×107J的冲击地压,造成220 m巷道严重破坏,地面出现明显震感,为典型的断层错动型冲击地压。

图6 典型断层错动型冲击地压巷道破坏情况Fig.6 Typical failure forms of fault movement rockburst

断层错动型冲击地压破坏性极强,断层附近受影响较大甚至地面,易发生在受采空影响的活动性断层及回收断层两侧的较大煤柱处。宏观破坏特征表现为“立体区域”,波及范围大;断层附近,破坏极严重,往往波及地面,破坏特征见表3。

表3 断层错动型冲击地压能量与破坏特征Table 3 Characteristics of energy and failure of fault movement rockburst

2 基于巷道围岩结构特征的支护方式选择

2.1 冲击地压巷道梯度结构特征

与普通煤层巷道相比,煤层冲击地压巷道开挖后,通常采取钻孔卸压、卸压爆破以及煤层注水等卸压措施弱化煤岩层,以使深部煤岩体裂纹扩展、强度弱化、应力转移;采用U/O型棚支架或门式吸能支架在巷道内部进行吸能支护;采用锚杆-锚索等对浅部松动围岩进行锚固支护,锚杆-锚索、U/O型棚以及门式吸能支架构成了冲击地压巷道的三级吸能支护结构如图7所示,吸收冲击能量,削弱冲击能对支护及巷道围岩的破坏;在支护与卸压工程的双重作用下巷道围岩形成以巷内支护层、锚固层、卸压层以及弹性层为主多层结构。巷内支护层、锚固层、卸压层以及弹性层内介质的密度、强度等物理力学特性沿巷道径向方向上呈梯度变化,造成巷道围岩体呈现显著的梯度结构特征。

图7 冲击地压巷道围岩结构特征Fig.7 Structural characteristics of surrounding rock in rockburst roadway

由巷道冲击地压类型及释放能量估算可知,造成巷道破坏的远场外部能量主要来自3个方面:①采掘与构造应力作用下巷道周围形成弹性能;②煤层顶板断裂释放的能量;③采场附近断层错动释放的能量。传统的开采布局、保护层开采等区域防治措施能够降低远场外部能量;钻孔卸压、煤层注水及爆破等局部防冲措施能够降低近场能量的积聚,吸收远场输入的能量[21]。因此,冲击地压巷道支护应该在巷道围岩结构特征的基础上考虑能量的释放与吸收。目前,关于卸压层内煤岩吸收耗散冲击能的研究还处于探索阶段,未能形成成熟的理论。鉴于此,笔者主要考虑支护层的吸能作用,暂不考虑卸压层的耗能作用,从安全角度来讲这也是合理的。

2.2 吸能支护方式选择原则

1)冲击能量分级设防原则。由于冲击地压发生机理复杂,影响因素众多,冲击地压释放能量主体不同、能量级别不同。即使是能量主体相同,释放能量的震源位置与巷道支护-围岩系统的距离不同,造成冲击破坏程度及显现形式不同。因此,在冲击地压巷道支护时,不但要考虑巷道静载变形稳定的基本问题,还应考虑能量输入造成的动载扰动及输入能量有效吸收问题。由于远场输入能量的大小及其与巷道距离不同,对支护方式、支护强度及支护吸能量的要求也不尽相同,因此应采用分级别支护,满足不同级别的防冲需要。

2)锚杆-锚索主动支护优先原则。锚杆与锚索已经成为煤矿巷道首选支护方式,对于冲击地压巷道,也应优先选用锚杆与锚索支护。因此从巷道支护角度上,应采用吸能锚杆或高冲击韧性锚杆,通过全长锚固方式或注浆锚固,增强锚杆对围岩的控制作用,吸能锚杆或高冲击韧性锚杆植入到巷道周围煤岩体内与围岩形成的锚固岩体,能够保持围岩完整性,改善巷道围岩应力分布,增加围岩承载能力,且冲击倾向性大幅降低,从而提高围岩抵抗冲击破坏的能力。另一方面,全长锚固或注浆锚固增加了锚杆与围岩接触面的阻尼性能,锚固围岩的吸能性能增加,有效吸收冲击能量。

3)全断面主-被动联合支护原则。冲击地压巷道服务期间,频繁承受动载扰动作用,造成锚杆锚索支护累积损伤,特别是特厚煤层巷道,单纯的采用锚杆锚索主动支护方式,在强冲击条件可能造成巷道冒顶、片帮等。因此应采用巷内被动支护,避免冲击冒顶、片帮与底鼓等。

4)支护-卸压耦合作用原则。支护与卸压工程是巷道冲击地压防治工作中不可或缺的两项重要工作,在支护与卸压工程的双重作用下巷道围岩形成以巷内支护层、锚固层、卸压层以及弹性层为主的多层结构。冲击地压发生时,远场释放的能量,经过传播、衰减,最终作用于支护圈层上,导致巷道的强烈振动或破坏。因此,进行冲击危险巷道支护时应考虑卸压圈层对冲击能的吸收衰减作用,同时也应考虑卸压对围岩力学性能的弱化作用,选择合理的支护方式及支护参数,使围岩卸压与支护共同承载吸收冲击能,进而降低冲击能造成巷道破裂程度。

5)巷道支护结构整体稳定性原则。无论是支护系统与设备充分发挥自身支护强度,还是在冲击动载作用下发挥自身并调动围岩协调发挥能量耗散的功能,都要以支护系统的稳定性为前提。一般地,支护结构发生失稳均在其本身的薄弱点,或围岩漏冒,或强度刚度不足,或变形适应性差。因此,为加强支护-围岩系统的整体稳定性,应深入开展支护设备间的适配性研究。如充分发挥锚杆锚索的主动支护优势,集中发挥U/O型棚的围岩护表稳定性功能,加强液压支架支护效果等,并重视基于多种设备间协调互馈特性的巷道围岩支护控制方法。

6)经济适用性原则。从经济角度看,锚杆锚索等一次性支护构件应考虑间排距,避免过度浪费;对于可回收的巷内支护构件如U/O型棚、液压抬棚、液压支架等应减少其支护结构的冲击破坏,遵循可回收与重复利用原则,减少经济投入。

3 防冲吸能支护装备及力学特性

由普通锚杆、锚索、吸能套筒与吸能托盘组成的具有径向分布吸能功能的巷道吸能锚杆索[21](图8)。普通锚索位于首端,悬吊在巷道围岩深部;吸能套筒将普通锚索与锚杆首尾连接,锚杆全长锚固巷道浅部围岩,在其尾部巷道表面安设吸能托盘。冲击地压发生时,锚杆在吸能套筒内径向滑移吸收能量、尾部吸能托盘径向压缩变形吸收能量,在入射与反射端削弱冲击能对锚固岩体的破坏作用,同时解决了普通锚杆尾部破断、杆体断裂、锚固脱黏及失去托锚基础等问题。吸能锚索吸能阻力为140 kN,在冲击时,吸能锚杆索的吸能构件首先轴向拉伸/压缩吸能,避免了锚杆杆体塑性伸长,使之保持对围岩的控制作用。吸能防冲锚杆索,通过引导控制能量的释放和转化,将高能量消耗在主动让压过程中,有效抵御冲击载荷对锚固围岩体的破坏,保证巷道围岩和支护体系的稳定。

图8 吸能防冲锚杆(索) [21]Fig.8 Energy absorbing anchor(cable)[21]

利用卡揽将4~6段弧形U型钢相互搭接组成的吸能O型棚如图9所示。吸能O型棚在两段搭接处的U型钢接触面进行增阻处理,解决了冲击载荷作用时各搭接处发生非均匀收缩与非稳定滑移及阻力突跳问题。沿巷道轴向按照一定间距布置O型棚形成笼式支护结构,整体支护性较好,护表性较强,冲击发生时相互搭接处发生滑动收缩,将围岩的冲击转化为支架自身的环向收缩吸收冲击能,控制巷道环向变形均匀,并保持整体构形稳定。单架环向可缩吸能O型棚支架,最大环向收缩量为1.2 m,吸能量为150~200 kJ[21]。

图9 吸能O型棚Fig.9 Energy absorption O-shed

利用自适应防冲液压支柱、防冲抗底鼓支架底梁与高强度支架顶梁的结构与功能互补研制的吸能液压支架(图10)。吸能液压支架利用安全阀组实现高静载慢速收缩,利用薄壁预折纹方筒结构的稳定屈曲实现高速冲击动载条件下快速自适应变形让位、吸收冲击能[21]。支架单根立柱的吸能阻力为2 000 kN,吸能量可达400 kJ,由3个立柱组成的门式吸能液压支架整架支护阻力可达6 000 kN,吸能让位位移可达200 mm,吸能量可达106J。有效解决了静载支架大变形、动载液压阀开启受限、支柱爆缸、底梁折断等问题[21]。

图10 吸能液压支架Fig.10 Energy absorption hydraulic Support

4 冲击地压巷道三级吸能支护参数的能量计算方法

4.1 三级吸能支护分级支护特点

如前所述,与普通巷道相比,冲击地压巷道的支护-近场围岩系统存在远场能量动力输入。对于低级别的冲击地压,采用吸能锚杆索支护一级支护方式,调动围岩自身性能抵抗和吸收冲击能;对于高级别的冲击地压在锚杆支护的基础上,增加巷内可缩支护(U/O型棚)构成二级支护,增加支护强度及护表能力与吸能能力;对于更高级别可能造成巷道整体破坏的冲击地压,在锚杆与U/O型棚的基础上增加液压支架构成三级支护,提高支护强度同时保障巷道整体稳定性。

1)一级支护采用吸能锚杆索,设防目标是低能量冲击条件下,对于释放能量在104~105J的冲击地压,利用吸能锚杆索引导控制冲击能转化为锚杆端部及尾部的变形构件吸能,削弱冲击能对锚杆锚固体的冲击作用。

2)二级支护采用“吸能锚杆索+巷内可缩支护(U/O型棚)”联合支护,设防目标较高能量冲击时,对于释放能量在105~106J间的冲击地压利用吸能锚杆索与吸能O型棚联合作用实现功能互补,吸能锚杆索充分调动围岩性能,在冲击时对巷道围岩实现径向可控让位,吸收消耗冲击能,同时有效弥补巷内可缩支护(U/O型棚)支护强度不足问题,而巷内可缩支护(U/O型棚)对围岩在整个断面上均具有控制作用,不但弥补了吸能锚杆索无法维护巷道浅部破碎围岩,冲击护表能力不足问题,而且将围岩径向冲击转化为自身环向均匀收缩消耗冲击能,维持巷道环向均部变形。

3)三级支护采用“吸能锚杆索+巷内可缩支护(U/O型棚)+吸能液压支架”联合支护方式,三级支护设防目标高能量冲击时,对于释放能量≥106J的冲击地压,利用吸能液压支架具有强力支撑作用,在巷道轴向间隔布置后形成强稳定结构,可有效避免强冲击条件下,吸能锚杆索与巷内可缩支护(U/O型棚)的整体失稳,保障巷道整体稳定性。吸能锚杆索、巷内可缩支护(U/O型棚)或吸能液压支架,通过径向让位、环向可缩以及轴向稳定控制对巷道进行三维立体吸能支护,充分利用巷内支护体与锚固岩体,共同抵抗吸收冲击能,实现不同能量级别的冲击地压吸能防冲,能够有效避免冲击造成巷道顶板下沉、底板底鼓、两帮收敛,甚至闭合。

4.2 三级吸能支护设计主要流程

三级吸能支护设计主要流程如图11所示。

图11 冲击地压巷道三级吸能支护能量计算方法流程Fig.11 Energy calculation method of three-level energy absorption support in rock burst roadway

1)确定巷道冲击地压的类型及主控因素。依据冲击地压类型及主控因素,选择吸能支护方式。对于煤体压缩型冲击地压优先选择一级吸能支护方式,特厚煤层条件下选择二级或三级吸能支护方式;对于顶底板断裂型冲击地压优先选用二级吸能支护方式,其他吸能支护方式备选。对于断层错动型冲击地压优先选用二级或三级吸能支护方式。此外,对于煤体压缩型、顶板断裂型以及断层错动型复合型冲击地压应选择二级或三级吸能支护方式。

2)调研获取矿井冲击地压造成巷道破坏情况,主要包括:矿井历次冲击地压造成巷道破坏长度;历次冲击地压造成巷道顶板下沉、巷道底鼓、两帮收敛情况,巷道表面位移R;巷道支护(锚杆、锚索、支架等)的破坏情况;冲击时微震系统监测到的能量值EL;微震震源距离巷道破坏点的距离L0;待支护设计巷道的地质与开采条件,巷宽B,巷高M等。若矿井未发生过冲击地压,采用工程类比法选取相邻矿井或是地质条件与煤层冲击倾向性相似,且已经发生过冲击地压矿井的相关参数。

3)据与待设计巷道地质与开采条件类似,且发生过冲击地压造成巷道表面位移R,采用理论估算出巷道松动圈层半径R0。R0=R/ε,ε为煤样在三轴加载条件下总应变,一般取0.010~0.015。

4)利用监测到的震源能量、震源到围岩冲击松动R0处的距离L0-R0,采用关系式lg(L0-R0)v′=3.95+0.57ML计算得到冲击地压发生时巷道松动范围外边界R0处的围岩振动质点峰值速度v′,式中ML为震源能量EL对应的微震震级,取巷道松动范围冲击运动速度为v=2v′。

5)假设单位走向长度内松动围岩质量为m,m=γ1R0B,γ1为松散煤岩容重,则巷道单位走向长度、松动半径R0内的围岩冲击产生动能为Ec=mv2/2。

6)令单位走向长度内松动围岩体产生动能Ec刚好被单位走向长度内的吸能支护结构所吸收,按照能量平衡原则,采用逐次递进法进行吸能支护参数计算。计算时对于同一类型冲击地压不同释放能量,首先按照相关国家标准选取锚杆支护参数,且进行吸能支护参数计算时不考虑锚杆支护吸能量,计算单位走向长度内吸能防冲锚索的支护间距Nc。当单位走向长度内吸能防冲锚索的支护计算间距Nc<0.8 m时,采取二级吸能支护方式。进行二级吸能支护设计时,取单位走向长度内吸能防冲锚索间距Nc为0.8 m,进行巷内可缩支护(U/O型棚)支护参数计算,确定巷内可缩支护(U/O型棚)的排距U0。当巷内可缩支护(U/O型棚)的排距U0小于0.6 m时,选择3级吸能支护方式。进行三级吸能支护设计时,取单位走向长度内吸能防冲锚索间距Nc为0.8 m、巷内可缩支护(U/O型棚)的排距U0为0.6 m,进行吸能液压支架支护参数计算,确定吸能液压支架排距。

5 应用算例

5.1 工程概况

某矿为冲击地压矿井,埋深接近1 000 m,煤层为特厚煤层,矿井井田断层发育,且具有坚硬顶板。煤层回采巷道跨度为5 m,高度为3.8 m。矿井305工作面发生冲击地压时,微震监测系统所监测的能量为1.5×108J,微震震源距离巷道破坏点的距离80 m,冲击地压造成巷道表面位移R=0.6 m。

5.2 计算过程

矿井恢复生产后,与发生事故的305工作面地质与开采条件相似,513工作面采用防冲吸能支护作为冲击地压治理手段之一,采用的吸能防冲锚索的单根吸能量为175 kJ,单架吸能O型棚的吸能量为200 kJ,单架吸能支架的吸能量为800 kJ。具体防冲吸能支护设计的步骤如下:

1)确定巷道冲击地压的类型为断层错动型、顶板断裂型、煤体压缩型3种类型冲击地压的复合,优先选择“锚杆+吸能防冲锚索+吸能O型棚+液压支架的三级吸能支护方式。

2)由调研可知,与513工作面地质条件相似的305工作面冲击地压事故造成巷道表面位移R=0.6 m,微震系统监测到的能量值EL=1.5×108J,微震震源距离巷道破坏点的距离L0=80 m。

3)依据305工作面冲击地压发生时巷道表面位移R估算巷道围岩冲击松动半径R0,取煤样在三轴加载条件下总应变ε=1.5%,采用关系式R0=R/ε计算得到巷道围岩冲击松动半径R0=40 m。

4)利用监测到的震源能量EL=1.5×108J,根据微震震级与能量关系换算得到微震震级ML=3.3 ML,最大微震震源到围岩冲击松动R0处的距离(L0-R0)=40 m,采用关系式lg(L0-R0)v′=3.95+0.57ML计算得到冲击地压发生时巷道松动范围外边界R0处的围岩振动质点峰值速度v′≈1.7 m/s,取巷道松动范围冲击运动速度为v=2v′=3.4 m/s。

5)取煤岩的密度为1 400 kg/m3,则单位走向长度内松动围岩体的质量m为1 400 kg /m3,进一步,可计算出巷道冲击地压发生时巷道松动半径R0内的围岩冲击产生动能为Ec=mv2/2=1 618 kJ。

6)令单位走向长度内松动围岩体产生动能为Ec刚好被单位走向长度内的吸能支护结构所吸收,按照能量平衡原则,采用逐次递进法进行吸能支护参数设计。

首选计算采用“锚杆+吸能防冲锚索”一级吸能支护时,按照相关国家标准选取锚杆支护参数,按照能量平衡原则设计吸能防冲锚索的支护参数。按照相关国家标准,巷道锚杆支护参数为,锚杆长度2.2 m,直径22 mm,间距为0.8 m,排距为0.8 m。取单根吸能防冲锚索的吸能量Es=175 kJ,令单位走向长度内松动围岩体产生动能Ec被吸能防冲锚索吸收,则单位走向长度内的吸能防冲锚索的根数为Ec/Es≈9根,即单位走向长度内一排吸能防冲锚索间距Nc为0.55 m。

由于单位走向长度内一排吸能防冲锚索间距Nc小于0.8 m,须进行“锚杆+吸能防冲锚索”+“吸能O型棚”的二级吸能支护方式。在进行二级吸能支护参数计算时,选取单位走向长度内一排吸能防冲锚索间距为0.8 m,设计吸能O型棚排距为U0。

当选取单位走向长度内一排吸能防冲锚索间距Nc为0.8 m时,对于跨度为5 m的巷道可安装6根吸能锚索,则其吸能量为1 050 kJ,其余能量由吸能O型棚吸收,则单位走向长度内最少需要吸能O型棚(Ec-6Es)/EU≈3架,其排距U0小于0.6 m。

由于单位走向长度内一排吸能防冲锚索间距Nc小于0.8 m,吸能O型棚排距U0小于0.6 m,须进行“锚杆+吸能防冲锚索”+“吸能O型棚”+吸能液压支架的三级吸能支护方式。

在进行三级吸能支护参数计算时,选取单位走向长度内一排吸能防冲锚索间距为0.8 m,“吸能O型棚”排距为0.6 m,计算吸能液压支架的排距S0。

当选取单位走向长度内一排吸能防冲锚索间距Nc为0.8 m时,对于跨度为5 m巷道可安装6根吸能锚索,则其吸能量为1 050 kJ,“吸能O型棚”排距U0=0.6 m时,吸能量为320 kJ,其余能量由吸能液压支架吸收,则单位走向长度内最少需要吸能液压支架(Ec-6Es-1.6Ee)/EU≈0.3架,则设计吸能液压支架的排距S0=2.5 m即可满足吸能需要。

进行上述设计后,矿井需要选择三级吸能支护方式满足安全需要。具体支护参数选取巷道锚杆支护参数为锚杆长度2.2 m,直径22 mm,间距为0.8 m,排距为0.8 m;吸能量为175 kJ的吸能间距为0.8 m,排距为0.8 m;“吸能O型棚”排距为0.6 m,吸能量为800 kJ的吸能液压支架排距为2.5 m。

5.3 应用效率

513工作面的回采巷道两巷超前200 m范围内采用“吸能锚索+O型棚+巷道防冲液压支架”三级吸能支护,如图12所示,采用锚网、吸能锚索、36U-6.0 m O型棚支架、液压抬棚和ZHDF4150/52/36型防冲液压支架进行三级支护。2020年513工作面开采过程中先后发生2次能量大于3×107J的微震事件,巷道完好,无人员伤亡。

图12 三级吸能支护应用Fig.12 Energy absorption support and its application

6 结 论

1)据冲击地压发生的能量释放主体及释放能量的能级不同,煤体压缩型冲击地压释能主体为煤体,释放能量一般不大于106J;顶板断裂型冲击地压释放能量主体为顶底板围岩,坚硬顶板断裂时释放能量一般不低于106J;断层错动型冲击地压释能主体为断层结构,释放能量量级一般在107J以上。

2)不同类型冲击地压发生后,通常引发震动烈度不同,巷道围岩表现出不同程度的震动破坏、由连续介质向非连续介质转化。因此,吸能支护设计应遵循冲击能量分级设防原则、锚杆锚索主动支护优先原则、全断面主-被动联合支护原则、巷道支护结构整体稳定性原则与经济性原则等。

3)基于能量与破坏特征的冲击地压巷道三级吸能支护参数的能量确定方法,其实质为按照能量平衡原则,采用逐次递进法进行吸能支护参数计算。具体为,当吸能防冲锚索支护间距小于0.8 m时,升级为二级吸能计算;当吸能O型棚的排距小于0.6 m时,升级为三级吸能计算。