煤矿矿震类型及震动波传播规律研究

窦林名,曹晋荣,曹安业,柴彦江,白金正,阚吉亮

(1.中国矿业大学 深部煤炭资源开采教育部重点实验室,江苏 徐州 221116;2.中国矿业大学 矿业工程学院,江苏 徐州 221116)

0 引 言

采矿诱发地震是指地面或几百米浅层和上千米深层的矿山开采引起的地震活动,简称矿震[1]。在煤矿中,矿震与冲击地压不能一概而论,矿震不一定会导致冲击地压的发生[2]。但少数强矿震发生后,可能诱发煤矿井下冲击地压[3-5]和煤与瓦斯突出[6-7]等灾害,有时甚至导致地面晃动、地表塌陷、建筑物损坏等严重后果[8],在造成人员伤亡和设备损坏的同时,容易引发社会问题。

目前,针对煤矿矿震类型与特征、发生机制、传播规律及监测预警技术,国内外学者开展了诸多研究。朱佩武[9]区分了矿震、天然地震和爆破的震相特征,并据此将矿震分为冲击型与重力型2类。李铁等[10]对海孜煤矿9个强矿震进行震源机制分析,结合区域地应力测量结果,提出了海孜矿强矿震发生机理及防治思路。曹安业[11]通过矩张量反演方法研究了采动煤岩震源破裂机理,结果表明该方法可以较好地揭示矿震震源破裂特征。魏东等[12]基于煤矿现场微震监测,结合覆岩空间结构理论,分析得到了相邻采空区下工作面回采关键层失稳诱发矿震机理及防治方案。王树立等[13]研究了超厚高位红层砂岩破断矿震活动规律,强矿震的发生和红层破断密切相关。陈学华等[14]研究了地垒构造区域内工作面矿震分布特征,认为断层活化导致矿震能量及频次升高。苗小虎等[15]对一例异常矿震信号进行深入挖掘,提出矿震震动破坏诱发高应力区发生冲击地压机理。曹安业等[16]分析了矿震震动波能量的传播模式并给出了矿震诱冲的条件。为进一步精确描述矿震震动波传播过程,潘一山等[17]基于均匀各向同性介质假设,通过直接求解三维波动微分方程得到了描述震动波在三维空间中传播的三维激震模型。朱广安等[18]通过数值模拟发现断层对矿震应力波起着明显的阻隔和衰减作用。高明仕等[19]通过在不同介质中进行震动波传播试验,得出岩土介质中能量与传播距离呈乘幂关系衰减。为了准确预测矿震冲击灾害,窦林名等[20]结合微震监测和互联网等技术,搭建了矿震冲击灾害远程在线预警平台,并成功应用于现场。

已有的矿震分类多是定性描述,缺乏量化指标,同时矿震危险性的判别值得关注。煤岩体中原生节理、采动裂缝以及地质构造等不连续面对矿震震动波传播影响显著,理论分析及有限元数值模拟研究方法存在一定局限性。笔者分析了多个矿区不同地质和开采条件下矿震震源信息、波形和井下矿压显现情况,根据矿震震动特征及危险程度对其进行分类。采用UDEC数值模拟研究了节理岩体震动波传播规律,揭示了不连续面对震动波应力传播的作用机制。提出了矿震震动波能量衰减拟合分析和危险性矿震判别方法,以某矿为工程背景,分别分析了实体煤区域和采空区内矿震震动波衰减特性。结果表明,现场实测与模拟结果具有较好的一致性。

1 煤矿矿震类型

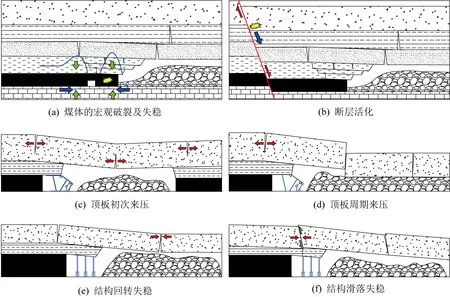

矿震是煤矿采掘过程中煤岩体对区域或局部应力调整的一种响应,通常伴随着能量释放与震动,其本质原因是煤岩体中存在高应力或高应力差。如图1所示,在煤矿开采中,煤体宏观破裂及失稳、岩层破断及运动、断层活化等均会引发矿震。因此,采深、断层、褶曲、煤柱、坚硬顶板以及回采速度等是影响矿震频次和能量的重要因素。

图1 矿震成因示意Fig.1 Schematic of causes of coal mine tremor

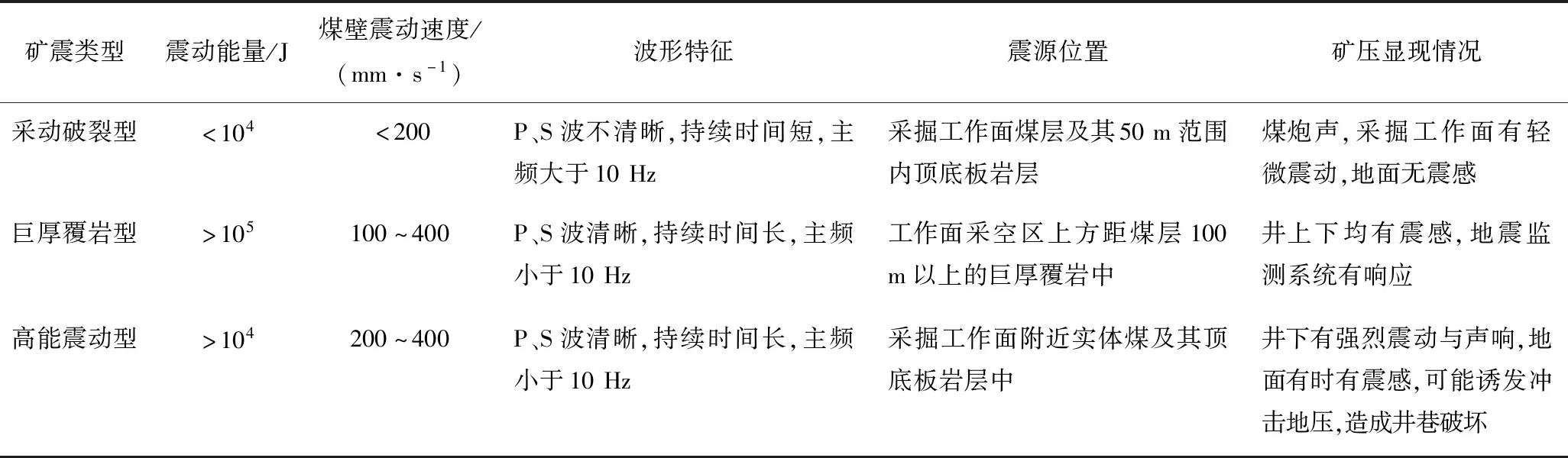

基于SOS微震监测系统及矿井矿震远程在线监测预警平台,捕获并积累了大量不同地质、开采技术条件下煤矿开采过程中的矿震震动信号。在海量数据的基础上,通过对矿震能量、波形特征、震源位置、震动时煤壁震动速度以及煤矿井下矿压显现特征等的综合分析,提出将矿震分为采动破裂型、巨厚覆岩型和高能震动型3种类型,见表1。其中采动破裂型矿震是指采掘过程中由煤层及附近顶底板岩层破裂产生的矿震,其能量一般小于104J,属于采掘状态下采场周围煤岩体破裂有序释放能量的正常现象;巨厚覆岩型矿震是指距煤层100 m以上、厚度大于100 m、岩石强度相对不大的巨厚岩层在采空区上方破断、滑移产生的矿震,能量大于105J,这类矿震大部分能被地震台网记录;高能震动型矿震是指能量104J以上,且震源位于采掘工作面附近实体煤及其顶底板岩层之中,此类矿震也可能被地震台网记录,根据发生主体不同,可将高能震动型矿震进一步细分为煤体内爆型、顶板失稳型和断层活化型。

表1 煤矿矿震分类Table 1 Classification of coal mine tremor

矿震是否对井下产生危害与其能量大小及相对采场的位置有关,并不是所有的高能量矿震均会诱发冲击地压等矿井灾害。采动破裂型矿震虽然分布于采场周围的煤岩体中,但震动能量小,属于安全性矿震;巨厚覆岩型矿震产生的能量大,但距离采掘工作面较远且位于采空区中,震动波衰减较快,因此一般情况下对井下工作人员及设备的威胁不大,但在特殊地质和开采因素下,巨厚覆岩型矿震也具有危险性;高能震动型矿震震源处于或邻近采场空间,同时释放能量较大,较强的震动波突然作用于采场周围煤岩体中的应力场和渗流场时,极易诱发冲击地压、煤与瓦斯突出、突水等矿井灾害。结合矿震发生时煤矿井下矿压显现情况,从矿震对井下人员或设备危害性大小的角度出发,可以将矿震分为正常矿震和危险性矿震2类,如图2所示。

图2 矿震危险程度分类Fig.2 Classification of degree of danger of coal mine tremor

2 矿震震动波传播数值模拟

矿震震动波传播规律是揭示采动动载诱发冲击地压机理的重要基础[21]。采用UDEC数值模拟方法研究岩体中震动波传播引起的应力响应和不连续面对震动波传播作用机制。由于考虑了不连续面的作用,该数值模拟方法被广泛应用于采矿工程相关问题研究中[22,23]。CAI等[24]采用UDEC研究了多组平行裂缝对岩体弹性波衰减的影响规律。DENG等[25]研究了节理岩体中地下结构在爆炸诱发应力波作用下的损伤机理。

2.1 数值模型与方案

在UDEC数值模型中,煤岩体由一系列块体和块体间的节理构成,节理按照力学准则允许发生剪切滑动或张拉位移,节理失效与否取决于其强度与应力状态,当微观损伤累积到一定程度后可观察到煤岩体的宏观破坏。数值模型如图3所示,长60 m、高50 m,节理间距设置为10 m,模型顶部的箭头代表所施加应力的方向,为研究震动波传播过程中质点应力及速度变化规律,共布设5个监测点,高度H分别为5、15、25、35、45 m。

图3 UDEC数值模型Fig.3 UDEC numerical model

岩层块体采用各向同性的线弹性模型,节理本构关系为Mohr-Coulomb滑移模型,模型物理力学参数采用试错法进行验证,岩石块体和节理性质见表2,表中E为岩石弹性模量,kn、ks分别指节理面的法向、切向刚度。将矿震震动波简化为半正弦拉伸应力波,幅值为7 MPa、频率为10 Hz,如图4所示。岩石的波速一般为4 000 ~7 000 m/s,可知该模型下震动波波长为400~700 m,模型最小尺寸为0.5 m,远小于波长的1/8~1/10,震动波参数满足在模型中传播的要求。

图4 矿震震动波示意Fig.4 Schematic of coal mine tremor waves

表2 震动波传播数值模拟参数Table 2 Numerical simulation parameters of shock wave propagation under impact load

为模拟矿震震动波在节理岩体中传播,将数值模拟计算分为静态和动态2个阶段。在静态计算模式下,分别向模型垂直、水平方向上施加5.0、7.5 MPa的原始应力,固定模型四周边界,将数值模型计算至平衡。待模型静力平衡后,改变边界条件,输入震动参数,打开动力分析模式进行计算。

动力分析需选用合理的边界条件和阻尼。为减少震动波在模型边界反射的影响,改变平衡后模型的边界条件,将两侧及下部边界设置为黏滞边界,模型顶部变为应力边界。阻尼采用Rayleigh阻尼,Rayleigh阻尼可以表示为

C=λM+ηK

(1)

式中:C为黏性阻尼矩阵;M为质量矩阵;K为刚度矩阵;λ、η分别为质量阻尼比例系数与刚度阻尼比例系数。

对于Rayleigh阻尼,需要确定2个参数:临界阻尼比ξmin和模型的固有频率fmin。其中临界阻尼比ξmin一般为2%~5%,当模型可能发生大变形或者节理可能产生大的位移时,应选用较小的临界阻尼比,固有频率fmin通常为输入波的频率[26]。因此,选用的临界阻尼比为2%,固有频率为10 Hz。

为了研究不连续面对震动波传播的作用机制,根据节理是否发生破坏共设置了2组数值试验,由于应力波为拉伸应力,模型更易出现拉伸破坏,因此试验中仅改变节理抗拉强度,其余参数相同,具体如下:①模型中设置节理面,节理面抗拉强度为10 MPa;②模型中设置节理面,节理面抗拉强度为3 MPa。

2.2 震动波传播应力响应过程

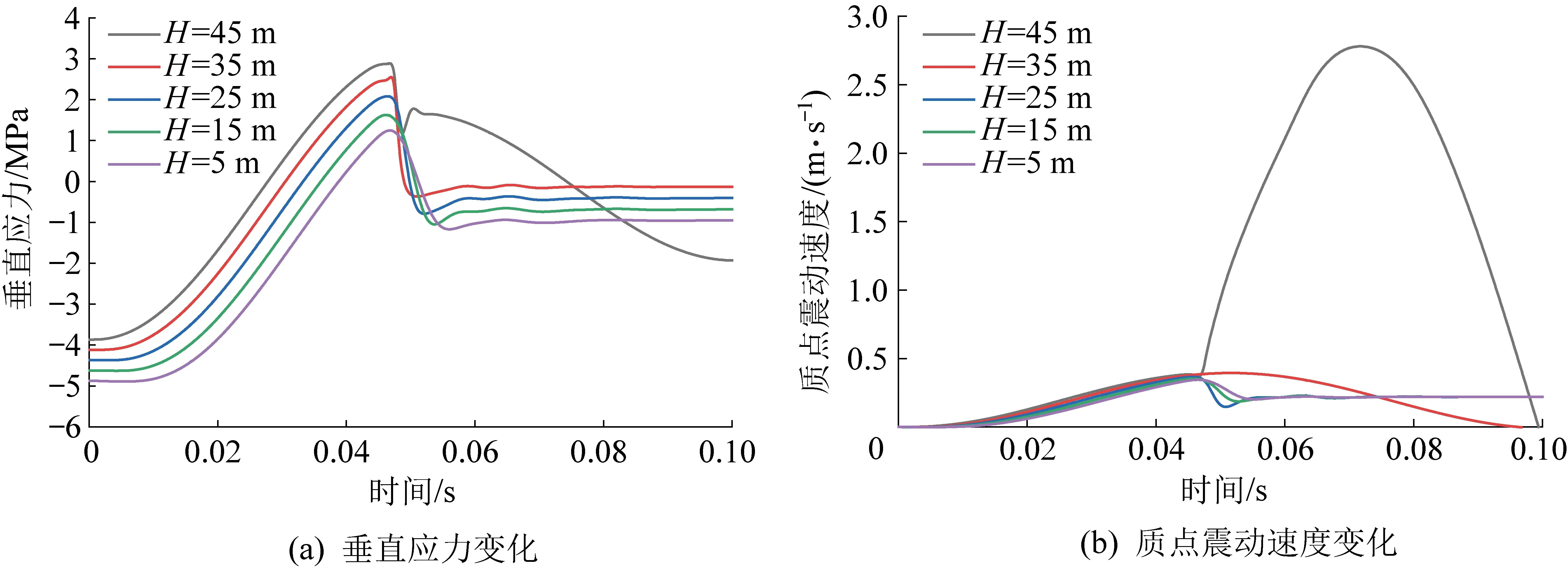

数值模型中的应力响应可以真实地反映震动波传播过程,选取震动波作用1个完整周期内不同时刻的应力进行分析,节理面抗拉强度为10 MPa时的垂直应力如图5所示。

图5 节理面抗拉强度10 MPa下垂直应力Fig.5 Vertical stress of joint suface under tensile strength 10 MPa

在原岩梯度应力作用下,初始模型整体处于压应力状态,应力均为负值且绝对值随着监测点高度H的增加而减小。震动波施加于模型顶部后,模型上部的应力状态首先发生改变,应力降低,表明初始垂直应力与震动波所传递的拉伸应力出现叠加,对原岩应力有较大影响。随着作用时间增加,震动波自上而下进行传播,模型中、下部的应力依次出现波动,震动波自施加边界向外部扩散。半正弦震动波作用1个周期内,模型中的垂直应力呈现“负-正-负”变化特征,应力状态也随之显著改变,由初始受压变为受拉,最后又回归到受压状态。

震动波传播过程中测点处的应力、速度变化曲线如图6所示。模型各点处的应力、速度均与时间呈半正弦函数关系,与震动波呈相同的波动特征。但各测点的应力和速度响应也存在差异性,在震动波作用下,各测点应力及速度响应过程不同,距震动波作用处越远,应力或速度发生改变的时刻越晚,具有明显的传递特征。当节理面强度较高时,岩体并没有发生破坏,震动波在全模型中传播,作用1个周期后,各点处的速度重新恢复为0,应力状态也基本复原。

图6 节理面抗拉强度10 MPa下测点应力及速度变化Fig.6 Simulated stress and velocity of measuring point with tensile strength 10 MPa joint suface

2.3 不连续面的应力阻断机制

节理面抗拉强度为3 MPa时的垂直应力如图7所示。对比图5可知,震动波作用时间为0.01~0.04 s时,不同抗拉强度岩体中垂直应力分布情况相同,主要是由于震动初期震动波应力较低,岩体的应力状态由初始应力与震动波所传递的应力共同决定,此阶段节理面上分布的拉应力较小,节理面未发生张拉破坏。当作用时间为0.05 s时,震动波应力达到7 MPa,应力叠加使得模型上部应力状态由初始4 MPa左右的压应力转变为约3 MPa的拉应力,上分层节理面的拉应力超过其抗拉强度时,节理发生张拉破坏,垂直方向上缺乏来自顶部的约束,中、下部岩体中的应力迅速得到释放,岩体中部应力小于1 MPa。此时上分层已经脱离下部模型,震动波传递的拉应力只作用于上分层,导致上分层测点的质点震动速度在拉应力持续作用下出现突然升高,如图8所示。随着震动波作用时间进一步增加,震动波应力逐渐下降,逐渐恢复至压应力状态,但节理破坏具有不可逆性,因此仅模型上分层中的应力状态发生变化,其下方各点不再受震动波的影响,不连续面阻断了震动波的应力传递过程。

图7 节理面抗拉强度3 MPa下垂直应力Fig.7 Vertical stress of joint surface under tensile strength 3 MPa

图8 节理面抗拉强度3 MPa测点应力及速度Fig.8 Simulated stress and velocity of measuring point under tensile strength 3 MPa of joint surface

基于上述规律,可以得出矿震震动波传播过程中不连续面的应力阻断机制:不连续面为岩体中的弱面,通常最容易发生破坏。当震动波传递的应力与不连续面处的原岩应力相互叠加超过不连续面强度时,不连续面发生破坏,进而产生位移,介质不连续性阻断了应力波的传播。

3 矿震传播能量衰减规律与实测

为验证矿震震动波传播数值模拟结果,讨论工程现场中危险性矿震的判别方法,采用理论分析和现场实测的方法,从能量角度出发,进一步研究了矿区内震动波传播过程中的衰减规律。

3.1 震动波能量衰减规律

煤矿矿震对井下工作面或巷道破坏程度与震动波在煤岩体中的衰减特性密切相关。矿震震动波传播受传播距离、煤岩体介质、不连续面作用以及震源破裂特征等众多因素影响,采动作用下震源破裂模式和尺度等震源特征异常复杂,具有很大的不确定性。为便于统计分析,将矿震简化为点震源,震动波从震源到达接收点时,其震动速度的幅值会发生变化,其变化主要来源于波前的扩散和介质的吸收,前者与距离r成反比,后者与距离r呈负指数的关系,震动波传播过程中微震监测系统台站所记录的质点震动速度衰减规律为

Ai=C1e-αri/ri

(2)

式中:C1为震源处质点震动速度;α为速度吸收系数;ri为震源至台站i的距离;Ai为台站i记录的幅值。

对任意弹性媒介,波在弹性媒介中传播时,各质点在其平衡位置附近振动,从而使弹性媒介具有动能;又因为振动造成了各质点之间的距离发生改变,媒介发生形变,从而使之具有形变势能。由于煤岩为脆性材料,震动波在其中传播时所能引起的煤岩体形变势能改变量较小,可认为动能是矿震震动波能量传递的主要部分。速度与动能Ek,i的关系见式(3),结合震动速度衰减规律,可以得出震动波传播过程中能量衰减规律为

(3)

式中:Ek,i为台站i所记录波形的动能;m为震动岩体的质量;Ai为台站i记录的幅值。

联立式(2)和式(3),得:

Ek,i=C2ri-2e-βri,β=2α

(4)

式中:C2为震源震动能量;ri为震源至台站i的距离;β为能量吸收系数。

基于微震监测数据,通过拟合可以确定矿井某个区域一定时期内质点震动速度衰减规律,根据速度吸收系数α计算出能量吸收系数β,结合微震监测系统中所记录的震源能量,即可得到矿震震动波传播过程能量衰减规律。由于不连续面对震动波传播有重要作用,拟合应分为2种条件:未开采的实体煤区域和裂缝场较发育的采空区区域。

3.2 现场实测

某矿主采煤层为3煤层,平均厚度8.4 m,开采深度为530~780 m。采区内已连续回采3个相邻工作面,形成较大的采空区,其余为未开采的实体煤区域,为监测工作面回采过程中矿震发生情况,沿采空区周围均匀布置了微震监测台站,6306工作面位置及微震布设如图9所示。

图9 工作面及微震台站布置Fig.9 Layout of working face and dispersion of micro-seismic stations

基于上述分析,选取6306工作面不同开采时期的微震数据,分别对实体煤区域和采空区中的矿震震动速度衰减规律进行拟合分析,为减小差异性,微震事件震源位置与能量大小应相近,震源位置及选用的台站分布如图10所示。

图10 震源位置及台站选取Fig.10 Location of seismic source and selection of stations

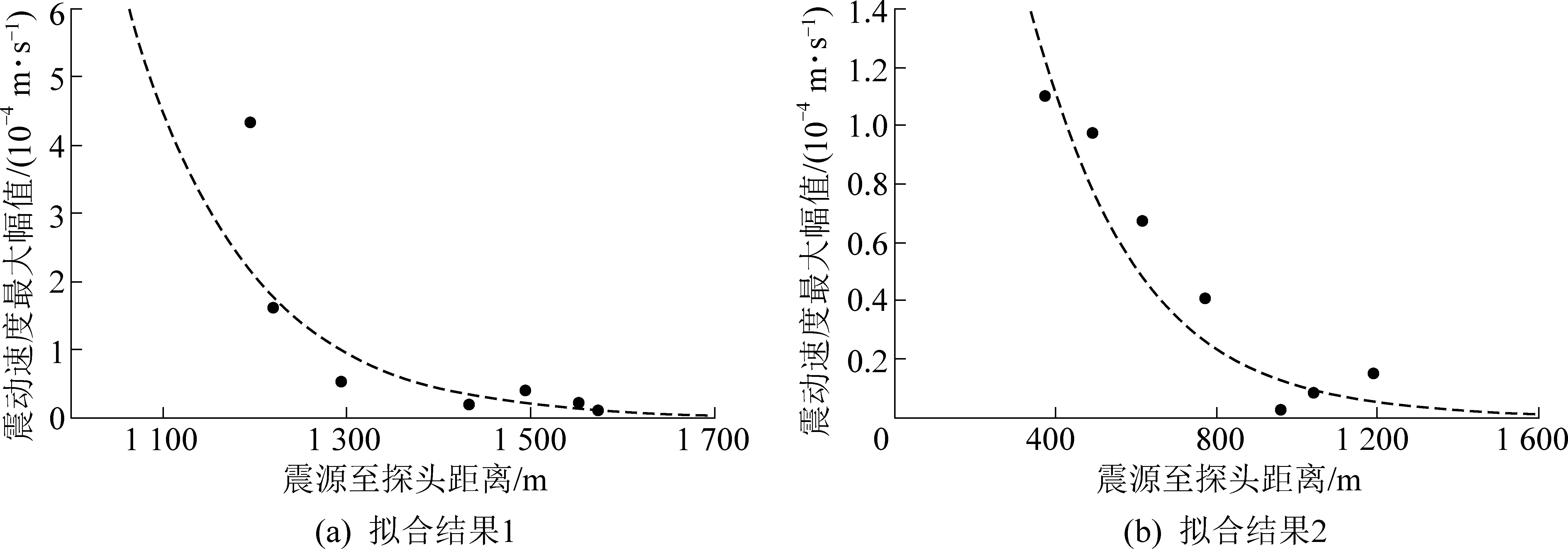

图11、图12分别为实体煤区域、采空区矿震震动速度衰减拟合结果,随着传播距离增加,震动速度呈负指数型衰减。矿震在实体煤区域传播时,震动速度吸收系数平均值为0.003 75;当震动波经过采空区时,震动速度吸收系数升高,平均值为0.007 6,表明不连续面对震动波的衰减作用明显,验证了数值模拟结果的正确性。

图11 实体煤区域震动速度衰减Fig.11 Attenuation of seismic velocity in solid coal area

图12 采空区区域震动速度衰减Fig.12 Attenuation of vibration velocity in gob

根据震动速度吸收系数与能量吸收系数之间的关系,可以分别得到实体煤、采空区条件下矿震震动波能量吸收系数分别为0.007 5、0.015 2。如果已知矿震震源能量、震动波能量吸收系数和巷道抗冲击能力Emax,根据式(5)即可求解得出安全距离rs,将实际震源至巷道的距离与安全距离进行比较,如果实际距离小于安全距离,表明对井下而言,此次矿震具有危险性。

Emax=C2rs-2e-βrs

(5)

式中:Emax为巷道抗冲击能力;rs为安全距离。

4 结 论

1)综合分析矿震震源信息、波形特征和井下矿压显现情况,提出将矿震分为采动破裂型、巨厚覆岩型和高能震动型3种类型。根据矿震对采场及巷道是否具有危险性将其分为正常矿震和危险性矿震。

2)采用UDEC数值模拟再现了节理岩体中矿震震动波传播过程,揭示了煤岩体中不连续面对矿震震动波传播的应力阻断机制:当震动波传递的应力与原岩应力叠加超过不连续面强度时,不连续面失效产生位移,介质不连续性阻断了震动波应力传播。

3)以某矿为背景,实测得到矿区实体煤区域和采空区区域的质点震动速度吸收系数分别为0.0037 5和0.007 6,能量吸收系数分别为0.007 5、0.015 2,2种区域内震动波衰减差异明显。

4)提出了基于微震监测数据进行矿震震动波能量衰减规律分析的方法,综合分析矿震位置及能量、巷道抗冲击能力和震动波能量衰减规律,求解得出安全距离,将实际震源至巷道的距离与安全距离进行比较,如果实际距离小于安全距离,表明对井下而言,此次矿震具有危险性。提出的矿震类型、震动波传播规律以及危险性矿震判别准则,对煤矿矿震的认知、防控及相关灾害治理具有一定的参考价值。