某核电汽轮机高中压汽缸制造技术研究及结构优化

谢龙飞

(东方电气集团东方汽轮机有限公司,四川618000)

国核示范项目某核电汽轮机是自主研发的三代机型,主机由一个高中压、三个低压模块组成。高中压汽缸是机组更是高中压模块的关键核心部件,它的设计质量、结构工艺性、制造技术的先进性等直接影响整机性能和生产成本。汽缸结构复杂,精度要求高,目前公司现有设备条件和市场需求,以及目前制造工艺相对落伍、制造成本高、生产周期长、劳动强度大、四缸接配后合缸精度偏低等一系列性问题,对此,提出了优化高中压汽缸结构技术方案和改进制造技术。

1 原高中压汽缸总体介绍

原高中压汽缸为合体单层缸,前后部、上下半四缸结构,前部材料ZG1Cr13、后部ZG450,为铸钢毛坯件。缸的结构和受力状态极其复杂,制造难度大。

1.1 工作状态及设计结构

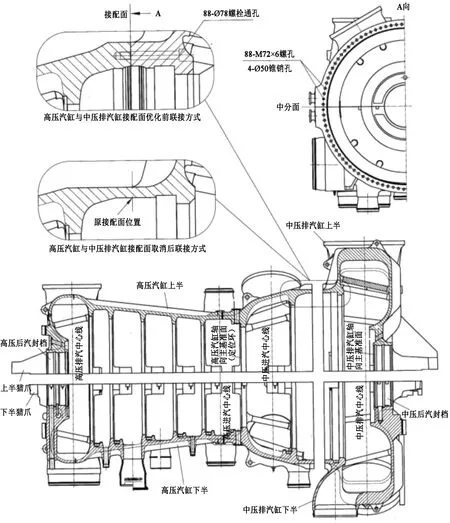

高中压汽缸内装有隔板、汽封体、导流环、转子等零部件,汽缸及转子的支点在汽缸两端的轴承箱上,参见图1。工作时,高中压汽缸通过上半四只猫爪支撑在轴承箱上,固定在高中压轴承箱上的纵、横向键与汽缸上的键槽配合。汽缸的轴向定位死点由中压排汽侧猫爪上的横向键槽与中压轴承箱上的横键构成,汽缸的横向死点由汽缸两端立键槽与轴承箱端部的立键构成,汽缸在纵、横向分别沿机头和转子轴线两侧自由膨胀。

图1 高中压模块模型

高中压汽缸通过垂直剖分面、水平剖分面(后称接配面、中分面)将整缸剖成前后部、上下半四缸,前部高压汽缸,后部中压排汽缸,见图2。上下半中分面由双头螺栓、“十”字或罩螺帽把合,通过研磨接触面及螺栓紧力实现罩螺帽与螺栓孔的密封。

图2 高中压汽缸剖面图

1.2 总装状态

总装时,汽缸下半四只猫爪通过垫片支撑在高中压轴承箱上,缸内依次装有高中压间汽封体、高压隔板、高压排汽导流环、高压后汽封体和中压隔板、中压排汽导流环、中压后汽封体等零部件。除此之外,下半还支撑上半。故在实缸状态下,下半受力大、变形大、装配难、对加工的要求高。

1.3 尺寸及重量

整缸外形尺寸为长11.65 m×宽7.52 m×高7.41 m,重量291.47 t,上半外形尺寸为长11.65 m×宽6.68 m×高3.65 m,下半外形尺寸为长10.69 m×宽7.52 m×高3.76 m,上半138.88 t,下半152.59 t。精加工前毛坯重量316.835 t,上半157.318 t,下半159.517 t。由于毛坯偏大偏重,精加工后整缸约重309~323.5 t。

2 原高中压汽缸加工工艺及设计工艺方案分析

高中压汽缸目前所实施的加工工艺方案即中分面分缸加工,接配面和高中压后汽封档合缸加工。来料状态单面8 mm加工余量,加工中分面时做负荷分配。

为了保证高中压汽缸合缸精度,提高各缸的设计精度,特别是接配面的设计精度。另外,由于汽缸尺寸大,结构复杂,各部位的缸壁厚度、法兰厚度差异明显,缸的局部刚性好、整体刚性差,局部变形小、整体变形大,在接配面部位,接配法兰、缸壁和中分面法兰径向厚度达248 mm和348 mm,与相邻部位壁厚差异较大,铸造工艺性差,加工中暴露出的铸造缺陷多。由于此部位刚性好,在接配面和中分面螺栓把紧后,两面的密封效果差。类似结构的核电汽缸有中分面漏气的情况。前后部接配面通过螺栓把紧后,其整体刚性和强度远不及无接配面的整体缸好。在空缸的情况下,上下半内孔的径向轴向错位普遍超差,自由状态下中分面间隙偏大。在全实缸状态下,内孔的径向轴向错位分别达到0.5 mm和1 mm左右,因此须实测返修缸的内孔错位,再复装,不合格再重复。一般须装配3~5次,工作量大,总装时间长。

3 高中压汽缸结构优化

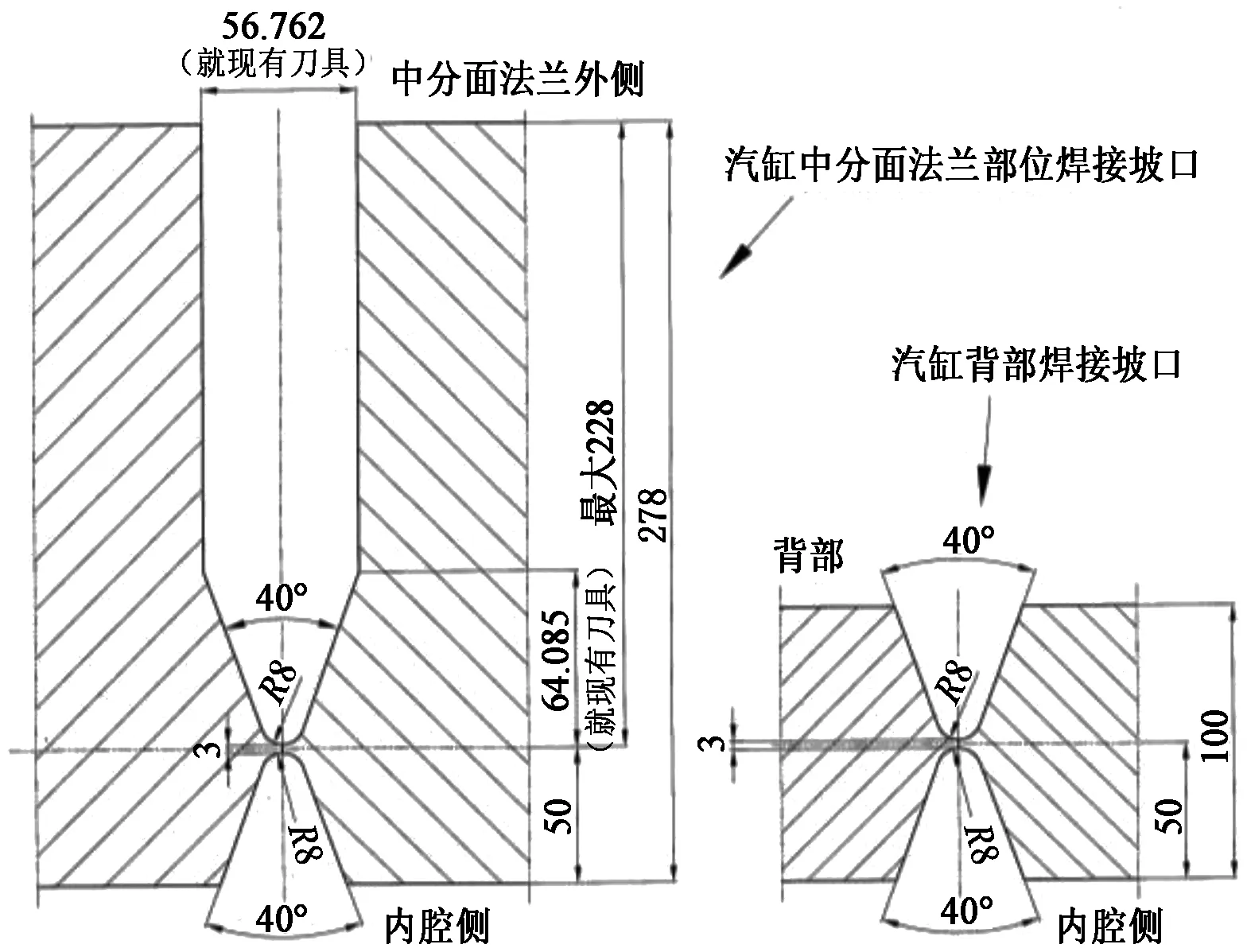

高中压汽缸的材料不变,分别将原上缸和下缸的前后两部分接配面螺栓联接方式改为对焊结构,对焊结构不仅可降低制造成本,而且提高压汽缸的性能。此技术方案不改变毛坯铸造方式和汽缸的总体结构,只需将四缸前后两缸的接配面部位的法兰和缸壁径向厚度由原来的248 mm减小至100 mm,中分面法兰径向厚度由原来的348 mm减小至278 mm,开K形坡口对焊即成。背部、内腔焊高50 mm,中分面法兰外侧焊高228 mm,见图3。

通过24位的AD转换器ADS1212P进行AD转换,由于ADS1212P采用5V参考电压,因此与MS430单片机连接时采用光电隔离电路H11L1进行信号的隔离,读取AD1212P的AD转换结果采用的是SPI总线(见图3)。

图3 高中压汽缸对焊焊接坡口

通过计算,去掉接配面后,可减少8个圆柱吊耳、9个板孔吊耳,以及接配面加工余量,重量合计减少约13.7 t。另外,还节省了88套M72×6螺栓螺帽和四套∅50 mm锥销。这种上下半结构的缸,更容易保证精度,而且设计与工艺基准统一。而原来完全是螺栓把合的四缸结构,因接配面多,很难达到技术要求。

优化后,生产过程简单,提高了设计质量,保证了使用要求,降低了制造难度,减少了生产成本。制造工艺流程为:铸造→划线→荒加工→热处理→粗加工,铣焊接坡口→对焊→热处理→划线,负荷分配→精加工→装配。

4 高中压汽缸结构优化后的制造技术要领

4.1 高中压汽缸主要工艺流程

来料→划线→龙门铣加工中分面各部位、内孔→上下半合并→钻床合铰中分面锥销孔→上下半拆开→龙门铣返修内孔错位→龙门铣或镗床合镗高中压后汽封档→拆开上下半→龙门铣和镗床加工内腔、背部、端头各加工部位→水压试验→加工收尾。

4.2 负荷分配方法

要求高中压汽缸中分面水平合格后四只猫爪左右支撑力对称,加工中,用电子测力计做负荷分配。划线时,中分面向下,支撑四只猫爪做负荷分配。龙门铣加工中分面时,上半中分面向下,按划线方式做负荷分配,然后在四只猫爪铣找平基准,再中分面向上,支背部四排管口,将找平基准按零位调平,下半中分面向上,支四只猫爪做负荷分配。总装时,下半负荷分配支点与加工一致,故总装工序按中分面找平即可。

4.3 基准统一及中分面水平的测量

先加工下半中心线、中分面、定位环、中压后汽封档内端面,再以此为工艺基准加工其它部位。

下半中分面是设计、加工和总装的水平基准。加工中下半汽缸需水平,总装时中分面与转子扬度一致。半缸时,通过水平测量工具检测、调整中分面水平。当上半扣合后或全实缸状态将支点切换到上半猫爪,其合缸水平不便检测,汽缸最终水平按半缸记录。在下半增设水平测量点,具体方法为:在下半中分面法兰四角吊耳端面各焊一只方形、半盖、盖上有测量孔的整体式不锈钢钢杯,在精铣中分面时一次走刀加工杯口,杯底钻攻胶管接头螺孔,加工、总装、电厂安装中需找中分面水平时,用透明胶管将四只钢杯串联,灌水,待水面稳定后,用深度千分尺通过测量孔测量各杯杯口至水面的尺寸。

4.4 支撑及装卡方式的选择

由于高中压汽缸尺寸大、刚性差、变形大,合理选择支、压点极为重要。粗加工、半精加工除主支点外另加辅助支点,卡紧变形<0.03 mm。精加工时保留主支点,拆去多余辅助支点和多余压紧点,利用自重卡紧即可。上半中分面向上,如选择支撑猫爪加工中分面和内孔,会因支点间距过大导致汽缸变形,故选支背部管口。上下半合铰中分面锥销孔、合镗汽封档等工序按总装方式支撑下半猫爪。

4.5 中分面各紧固件孔位置精度的保证方法

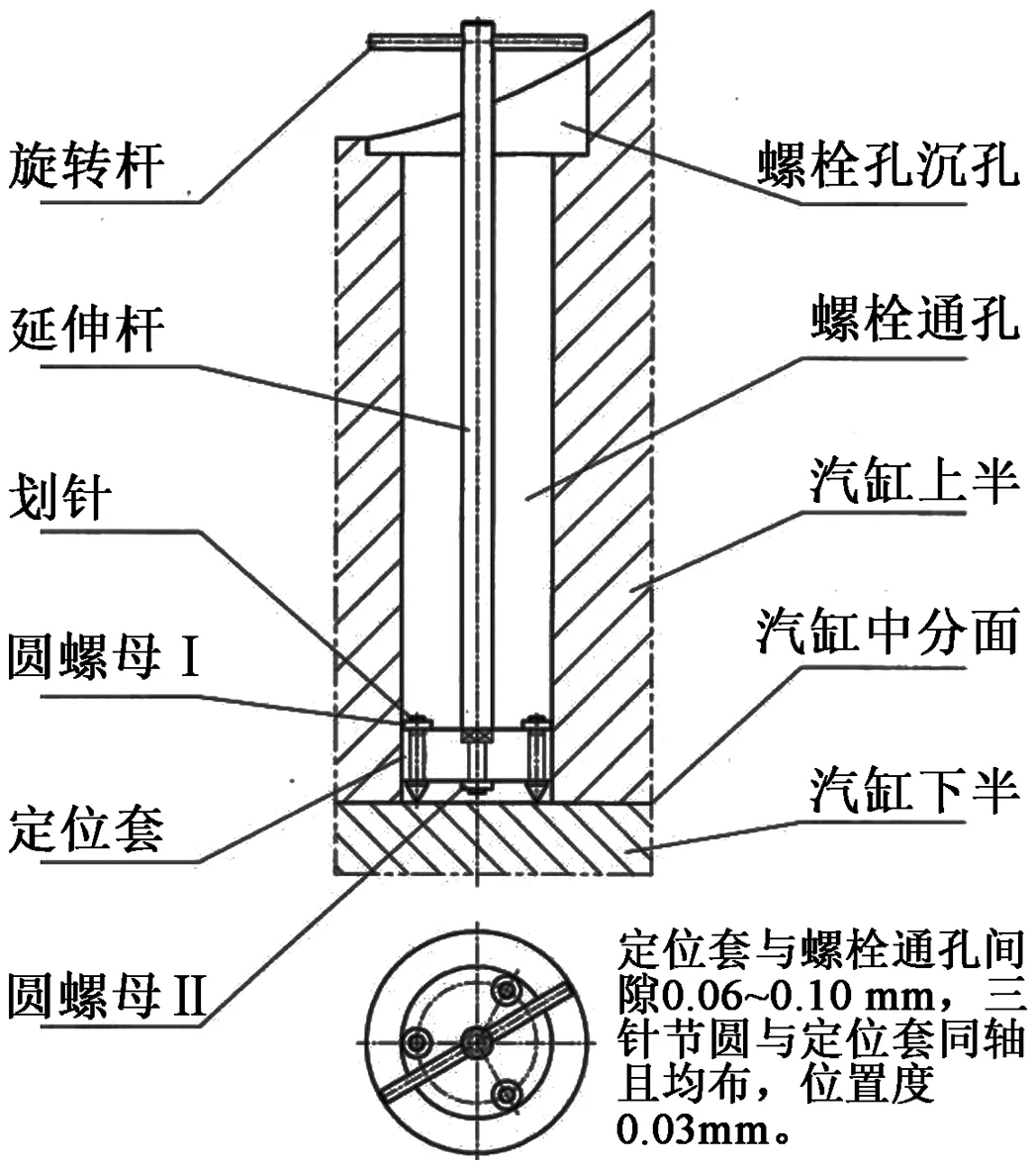

由于中分面螺栓孔是中分面向上工位加工,重力作用致缸的变形内收。对上半,其工位与工作状态反了180°,当上半按工作状态与下半合并后,重力作用使上半的变形外张,而下半在上半重力作用下内收,一收一张的叠加变形会直接改变中分面螺栓孔的位置。加工上下半中分面上的螺栓孔后,合缸后上下半中分面螺栓孔会出现错位。由于汽缸结构复杂,毛坯存在制造误差,很难通过理论计算得到变形量,故下半中分面螺孔采用上半号孔加工,中压端6-M72×6倒装螺孔反号加工。先将专用号孔工具(见图4)置入螺栓通孔,压紧旋转杆转360°划出圆线,然后用榔头敲击一下延伸杆端头,在圆线上冲压出三只尖眼,即完成号孔。将划线工具三划针针尖对落于孔线上的三只尖眼,用扛杆千分表找正划线工具定位套外圆加工螺孔。

图4 专用号孔工具

4.6 中分面加工精度的保证方法

4.7 内孔加工精度的保证

由于变形原因,上下半在中分面和基准加工后,各内孔含汽封档径向轴向单面分别留1~2 mm加工余量半精铣,然后将上半与下半合并,实测下半中压后汽封档到定位环的尺寸及其它各档内孔的径向轴向尺寸,轴向尺寸的测量方法为:在定位环贴放平尺,然后依次在各档内孔端面,用磁力表座吸压绷紧的钢丝,用内径千分尺测量平尺到钢丝的尺寸,测点选靠中分面的内孔两侧,取平均值。测各内孔的径向轴向错位。根据实测尺寸得出汽缸下半各档内孔轴向尺寸相对于定位环有变小趋势,故精铣错位时将允许错位和轴向尺寸偏差的方向、大小与总装时缸的变形趋势补偿考虑,确保加工尺寸最佳和总装精度最高或总装时返修量最少。完成首次配铣后,再次合并上下半,复检内孔错位,超差再度返修至合格。

4.8 合镗高中压后汽封档

在中分面锥销孔、内孔精加工后合镗汽封档。汽缸的装卡工位与总装一致,要求合缸状态四只猫爪水平,允差≤0.03 mm;按下半汽封档定中心,允差≤0.01 mm,用调头方式合镗。在龙门铣上,将角尺附件和∅630 mm平旋盘把装于垂直方滑枕端部,进行汽封档镗削。在镗床上,将过渡段与∅800 mm或∅630 mm平旋盘联接后把装在水平方滑枕端部,进行汽封档镗削。

4.9 按总装状态钻铰中分面锥销孔

在完成中分面各部位精加工、内孔和汽封档半精加工后在地坑钻铰中分面∅50 mm锥销孔,靠腰部的两孔按图铰,靠汽封档的四个孔铰至∅48 mm,待总装时全实缸状态再铰至∅50 mm。

4.10 水压试验

水压试验又称泵水。高中压汽缸泵水的主要目的是检验缸的强度、密封、刚性及铸造、焊接、加工质量等技术指标。另外,泵水还需检测缸的变形情况。泵水工作量大、耗时,首泵需时三周,拆缸重泵需时一周,为保证泵水一次成功,须注意以下细节:

(1)汽缸上下半就位后,须保证中分面的合缸水平,避免汽缸上下半扭曲后内孔出现轴向错位而导致泵水堵板密封不严,最终造成相邻腔室串压。

(2)由于中分面尺寸大,用作中分面密封的青稞纸需多张拼接,接头选在两螺孔之间,接口剪成燕尾形,按无间隙要求对接,并用黄油将青稞纸背面与下半中分面粘贴,在扣合上半时注意青稞纸不要皱褶,接头是否断开。

(3)分六个腔室泵水,泵水压力从高压排汽至中压排汽依次为2 MPa、3 MPa、4.4 MPa、9.7 MPa、1.5 MPa、0.45 MPa,高压进汽腔室压力最高。由于腔室间的压差较大,必须保证泵水堵板的安装质量和卡入堵板端面环形密封槽橡皮条的对接质量。

(4)中分面螺栓热紧,伸长量选上差;冷紧,拧紧力矩选上差,确保螺栓紧力,避免打压时水穿过青稞纸渗漏到螺栓孔内,造成无法热松螺栓。

(5)热紧螺栓时,由于汽缸局部升温,灌水前须严格控制汽缸的温度,避免灌水急冷而导致汽缸变形。打压、放完水后热松螺栓,须将汽缸放至要求温度,再下台汽缸。

(6)设计泵水工具时,背部管口的径向密封和管口堵板的端面密封及承力件的强度计算时,安全系数取上限。

4.11 实缸状态内孔错位的返修方法

总装中,下半汽缸在隔板、汽封体、导流环、上半汽缸等零部件的重力作用下,上下半各档内孔含汽封档均会出现一定程度的轴向错位,此时需返修错位超差的内孔档。方法为:在全实缸状态,先完成中分面锥销孔的精铰。然后吊开上半汽缸,再吊出一付隔板,接着再扣合上半汽缸并把紧,测出此档内孔的轴向错位。重复这一过程,依次检测其它档。用这种测量方法测得的错位值与实际值会有微差,为提高返修精度,根据错位量大小将错位实修值比实测值多0.01~0.03 mm确定。汽缸上下半返修完内孔的轴向错位后,须再度复装、再测内孔的轴向错位,有超差重复前面过程。

5 结论

高中压汽缸由前后部上下半四缸结构优化为上下半两缸后,由于无接配面,缸的重量、材料消耗、材料费用可降约4%~6%,铸造、热处理、运输等生产过程的费用可降约8%~10%,加工工作量、加工成本可降低约30%,加工和装配效率可提高约25%,汽缸的制造成本可降低近两百万元,同时大幅降低了劳动强度,经济效益突出。由于无接配面,中分面的加工精度和整缸的密封效果得到提高,充分保证了合缸精度。目前,该机型正逐步从试制过渡到批量生产,国内国外两市场同时看好,故汽缸结构优化意义深远。总体设计和制造水平与国外生产企业技术水平相当,不相上下,值得采用和实施。