新型环保火车滚装船若干关键技术

杨泽滨, 郭晟江, 蒋勇刚, 左小明, 陈婷婷

(1.中船黄埔文冲船舶有限公司,广东 广州510715;2.上海船舶设计研究院,上海 201203)

0 引 言

新型环保火车滚装船主要用于美国至墨西哥的港口之间特定航线的火车运输,以滚装方式实现货运火车装卸,可装载危险品,无乘客。该型船与仅主甲板装载火车的我国常规船型具有较大区别,其双层甲板位置较高,且实现船内变轨装卸功能,可采用火车全下再全上的装卸方式,在12 h内完成135节车厢的高速装卸。

1 船型设计

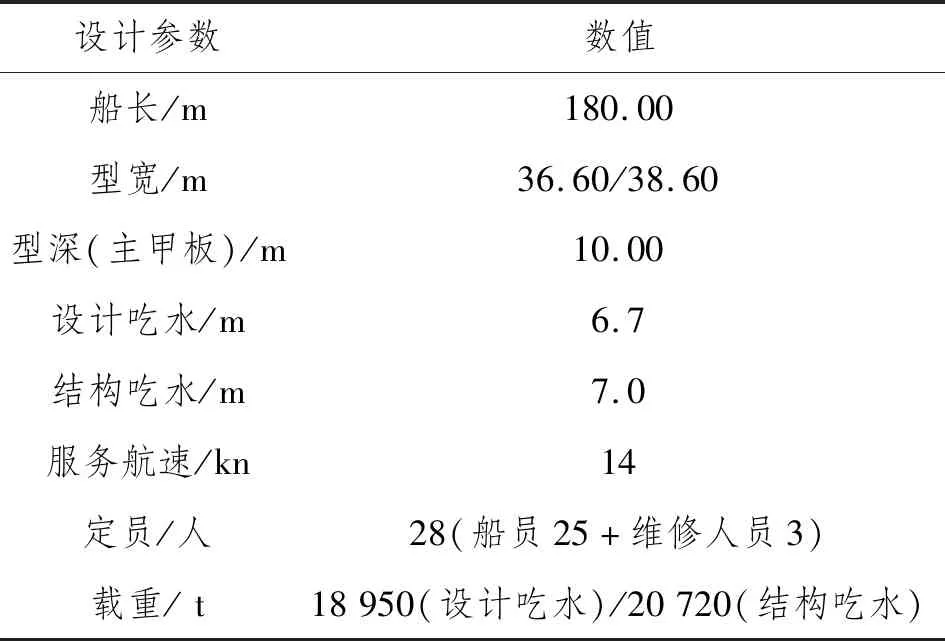

该型船为全焊接式钢质船体,火车甲板分2层布置在船舶主甲板及上甲板的中后部,火车轨道长2 540 m,配置火车系固绑扎设备;住舱布置在艏部;主推进系统采用双机双桨(低速柴油机直接驱动可调螺距桨),尾轴管轴承采用强制润滑系统,使用环保润滑油以满足美国环保署(EPA)船舶通用许可[1]的最新要求;经废气再循环(Exhaust Gas Recirculation,EGR)技术与经济型废气再循环(Economical Exhaust Gas Recirculation,EcoEGR)技术的对比,主机排气配置EcoEGR系统,满足IMO Tier Ⅲ排放要求,属于环保船型。该型船主要设计参数如表1所示。

表1 主要设计参数

2 主推进系统配置

该型船左右舷各配置1套主推进系统,每套主推进系统由1台不可逆低速柴油机直接驱动可调螺距桨。这种主推进型式属于非常规配置,船舶所有人主要基于为今后可加装抱轴式轴带发电机以降低全船油耗而特殊考虑。

为满足EPA船舶通用许可规定,所有进入美国水域的商船在其油水界面必须使用环保润滑油,“在技术上不可行”的规定除外。该型船尾轴管充注具有可生物降解、最低限度毒性和非生物积聚等3类特性的润滑油[1]。由于在装卸作业时吃水变化大,并且为避免出现在使用环保润滑油后在低工况和海况恶劣环境下可能发生尾轴管轴承润滑不良的后果,因此该型船尾轴管采用强制润滑系统。

3 EGR技术、EcoEGR技术与主机EcoEGR系统选型

3.1 EcoEGR技术与EGR技术的差别

EGR技术将柴油机35%~40%排气经处理后由EGR回路重新进入柴油机进气系统而引入气缸,降低缸内压缩终点温度和最高燃烧温度,从而达到抑制和减少氮氧化物(NOx)生成的目的[2]。船用EGR系统流程[2]如图1所示。EGR系统主要包括预喷淋器、冷却器、除雾器、鼓风机及相关管路、阀门、控制系统等。

EcoEGR系统与EGR系统在硬件方面基本相同,但控制策略不同。若采用EcoEGR技术,虽可降低油耗,但在IMO Tier Ⅱ模式下则需要开启EGR系统运行,消耗压缩空气、水、氢氧化钠,且EcoEGR的辅助系统如风机轴承,在长时间运行后会加快其更换频率,最终增加维护保养成本。

图1 船用EGR系统处理流程

对于主机排气阀正时关闭时间的偏差问题而言,EGR系统与EcoEGR系统的主要区别在于为满足排放要求各自所具备的灵活度不同:EGR系统首先是直接燃烧满足IMO Tier Ⅱ要求,然后经过废气处理单元满足IMO Tier Ⅲ要求;EcoEGR系统是直接燃烧不满足IMO Tier Ⅱ要求,需要通过废气处理单元满足IMO Tier Ⅱ和IMO Tier Ⅲ的要求,这样就给予系统更多的调整空间,若废气处理单元出现故障失效,则通过“回退”(Fall-back)工作模式使柴油机回归至IMO Tier Ⅱ模式工作。

3.2 主机EcoEGR系统选型

EcoEGR系统优点在于:(1)燃烧室温度降低,改善机器部件热负荷;(2)改善IMO Tier Ⅲ模式下的烟灰排放指标;(3)降低IMO Tier Ⅱ和IMO Tier Ⅲ模式下的单位油耗率,可节约0~6 g/(kW·h)。EcoEGR系统缺点在于:(1)需要持续运行,包括IMO Tier Ⅱ模式;(2)再循环废气需要洗涤处理,增加消耗氢氧化钠及处理废渣等方面的额外成本;(3)增加机器上的机械载荷;(4)电力负荷有所增加。

在正常航行时,该型船主机负荷率为85%;在IMO Tier Ⅱ模式下运行时,EcoEGR系统较EGR系统可获得2 g/(kW·h)的单位油耗率收益;在IMO Tier Ⅲ模式下运行时,EcoEGR系统较EGR系统无单位油耗率收益优势。该型船所在航区需要IMO Tier Ⅱ模式和IMO Tier Ⅲ模式的运行时间各占一半。船舶所有人综合考虑各种因素,认为配置EcoEGR系统可获得长远收益、有效降低运营成本、提高经济性,因此最终确定配置EcoEGR系统。

4 压载水处理技术与压载水处理装置选型

4.1 压载水处理技术

目前,在国际上技术比较成熟的压载水处理方法包括过滤、旋分、紫外线、脱氧、超声波、生物灭杀、电解氯化等。为保证处理后的压载水符合《压载水公约》D-2的标准[3],压载水管路处理系统常采用组合处理技术,即机械处理+物理处理:过滤/旋分+紫外线/脱氧;机械处理+化学处理:过滤/旋分+电解/臭氧/氯离子。

4.2 压载水处理装置选型

该型船的压载和轨道对中系统设计条件如下:(1)海水温度为-2~32 ℃;(2)靠港港口海水实际盐度单位(Practical Salinity Units,PSU)接近0 PSU,主要是由于港口附近为河流入海口,大量淡水稀释盐度;(3)火车装卸时间约12 h;(4)压载水通过一定的化学或/和物理方法处理,使其达到或优于《压载水公约》D-2的标准;(5)压载水处理装置满足美国海岸警卫队(USCG)要求并获得USCG认证;(6)系统功能要求除起到正常压载功能外,应具有轨道纵倾调整功能(即在火车装卸时可调整船舶状态)。

经向压载水处理装置厂家确认压载水经处理后无须留存,并进一步核算该型船电力负荷满足电解法压载水处理装置需求,结合其特定航线、作业需求及港口水质具体实情,确定该型船的压载和轨道对中系统主要设备配置如下:2台压载水泵(每台排量为1 000 m3/h)、1台压载水扫舱泵(排量为100 m3/h)和1套压载水处理装置(过滤+电解式,处理量为2 000 m3/h),管路材质选用玻璃钢管以提高系统的耐腐蚀能力,前泵舱的玻璃钢管需要获得3级防火认证;为解决港口水域盐度水不足0.85 PSU、影响压载水处理装置正常运行和处理效果的问题,该型船特别设计容量约600 m3的中和压载舱,为其在港口装卸作业纵倾调整和船舶姿态调整做好准备,并要求中和压载舱应在距岸30 n mile外取水。

5 其他关键技术

5.1 主机维修空间保障和机舱行车布置

该型船火车轨道长2 540 m,分布在主甲板和上甲板上。为保证主甲板平整性和不破坏主甲板完整性,提高火车装载率,主甲板完全覆盖于机舱正上方,且烟囱结构设计在左舷后侧,而不是按常规设计在主机上方。该设计使主机上方空间受到较大限制,为机舱电动行车布置安装带来挑战,因此对机舱行车外形尺寸和吊钩高度均具有严格限制。这种结构受限为火车滚装船特有,在设计初期应给予高度重视和精确计算,在机舱行车选型方面推荐选用机舱双钩吊行车,可在一定程度上缓冲机舱高度受限产生的吊缸困难局面。另外,该型船专门编制主机吊装典型程序,细化吊装步骤、拉伸高度、吊装角度等,可指导船员操作。

5.2 火车轨道布置安装

为保证船上火车轨道型号、规格与码头岸基火车轨道的一致性,该型船的火车轨道由船舶所有人负责供货,船厂负责安装。火车轨道布置安装由船舶所有人提供需求,确定轨道间距、弯曲半径、安装精度等技术要求。在设计与建造时,重点关注码头对接:一是船体艉部形状与码头契合;二是船上火车轨道与码头岸基火车轨道的对接方式和对中要求。在施工时,需要严格按照图纸要求,如甲板平面度、火车轨道对应的结构加强错位、火车轨道划线定位、火车轨道道岔在船上安装的精确定位(火车轨道沿艏部定位、左右舷定位和高度变化定位)等,将安装误差控制在图纸要求范围内。

6 结 语

新型环保火车滚装船满足USCG要求,主机排气满足IMO Tier Ⅲ要求。通过对该型船的压载和轨道对中系统的巧妙设计,利用中和压载舱存量压载海水解决电解法压载水处理装置难以处理低盐度水质的技术难题,并做到实时排压载,以满足高效的火车装卸作业需求。需要注意的是,对于双低速柴油机推进系统而言,尽管两舷轴系转向相反,但受外部环境如风、浪、流的干扰引起两舷推力和轴系转速略有差异,调距桨的相位不同步,无法相互抵消激振力,可能引起双推进主机振动调谐问题。虽然出现该情况的概率较低,但不能完全排除。