面向机器人应用的船体焊接工艺设计技术体系

何泽宇, 喻天祥, 祁 超, 郑菊艳

(上海船舶工艺研究所,上海 200032)

0 引 言

当前国际造船市场竞争日益激烈、人力成本持续上升,各国造船企业均将船舶智能制造作为发展重点,各国政府也出台相关政策对船舶智能制造予以支持[1-2]。焊接技术是船舶建造工程的关键技术,在船体建造中焊接工作量约占70%,焊接成本约占船体建造总成本的30%~50%[3-4]。船体结构复杂,作业空间有限,焊接工艺逻辑复杂[5],且不同船型结构差异和工艺差异较大,传统的机器人示教-再现方式无法满足现场焊接作业要求,因此有必要研究面向机器人应用的船体焊接工艺设计技术体系。

1 技术体系实现的总体思路

机器人船体焊接工艺设计技术体系实现主要分为在线规划焊接技术路线和离线规划焊接技术路线,其实现思路如下:

(1)在线规划焊接。通过工业相机、激光扫描等视觉设备采集现场工件待焊焊缝的方位、工艺特征等参数;上位机基于特征参数匹配焊接工艺并下发至机器人;机器人根据工艺信息自适应编程,在焊接执行阶段通过焊缝起终点寻位、跟踪等技术实现自适应调整。

(2)离线规划焊接。在离线规划软件中导入待焊工件的三维工艺模型,抽取模型中的焊缝特征信息;基于特征匹配焊接工艺并生成离线规划中间文件;下位机解析中间文件并结合现场工件定位数据生成作业指令下发至机器人;机器人在焊接执行阶段通过焊缝起终点寻位、跟踪等技术实现自适应调整。

2 技术体系中的关键技术

2.1 工艺模型特征参数化定义技术

在传统焊接生产过程中,现场工程师通过双眼观察焊缝周边结构,凭借经验和焊接工艺卡判断适用的焊接工艺。激光扫描装置、工业相机、传感器、三维设计模型文件等则是智能焊接设备的“眼睛”,智能焊接装备以其感知焊缝周边结构,通过工艺文件和若干规则确定焊接工艺。

面向机器人焊接的工艺模型特征参数分为结构特征和焊接工艺特征。结构特征描述焊缝周围对机器人焊接具有影响的结构,包括焊缝连接的板、焊缝附近的型材和开孔等。焊接工艺特征为设计阶段对焊缝的工艺要求,如焊脚、焊材、焊接方法等。智能焊接装备的工件工艺信息输入来源和格式多样、信息量大,描述方法也各不相同。为标准地描述这些工艺信息[6],中小组立焊接装备根据作业需求参数化定义一系列工艺特征,利用数据库存储技术,可构建若干数据表用于存储焊缝特征。

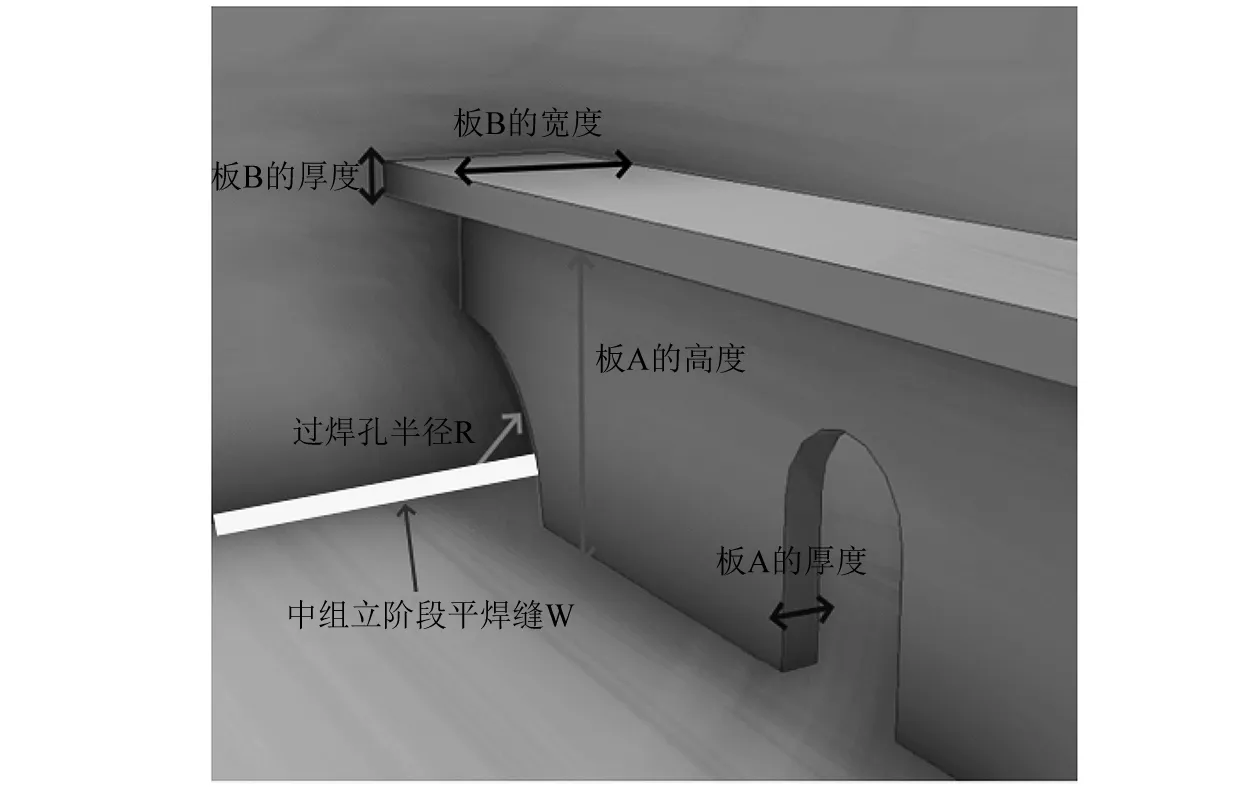

以智能中组立焊接装备为例。图1为中组立的常见结构,立板和底板形成的平焊缝W穿过1个T排结构。为标准地描述T排,用5个参数(板A的高度、板A的厚度、板B的宽度、板B的厚度、过焊孔半径)描述这个带过焊孔的T排,T排的其他结构特征对平焊缝W的焊接无影响,直接忽略。

图1 中组立T排结构特征示例

2.2 工艺模型特征参数采集技术

工艺模型特征参数采集方式分为在线扫描和离线模型导入。在线扫描主要针对简单结构,对操作人员要求较低。离线模型导入主要针对复杂结构,可更全面地获取工件结构和工艺信息。小组立焊接装备对简单结构采用在线扫描、对复杂结构采用离线模型导入采集特征参数。中组立焊接装备的焊接对象为相对复杂的中组立结构件,因此采用离线模型导入采集特征参数。

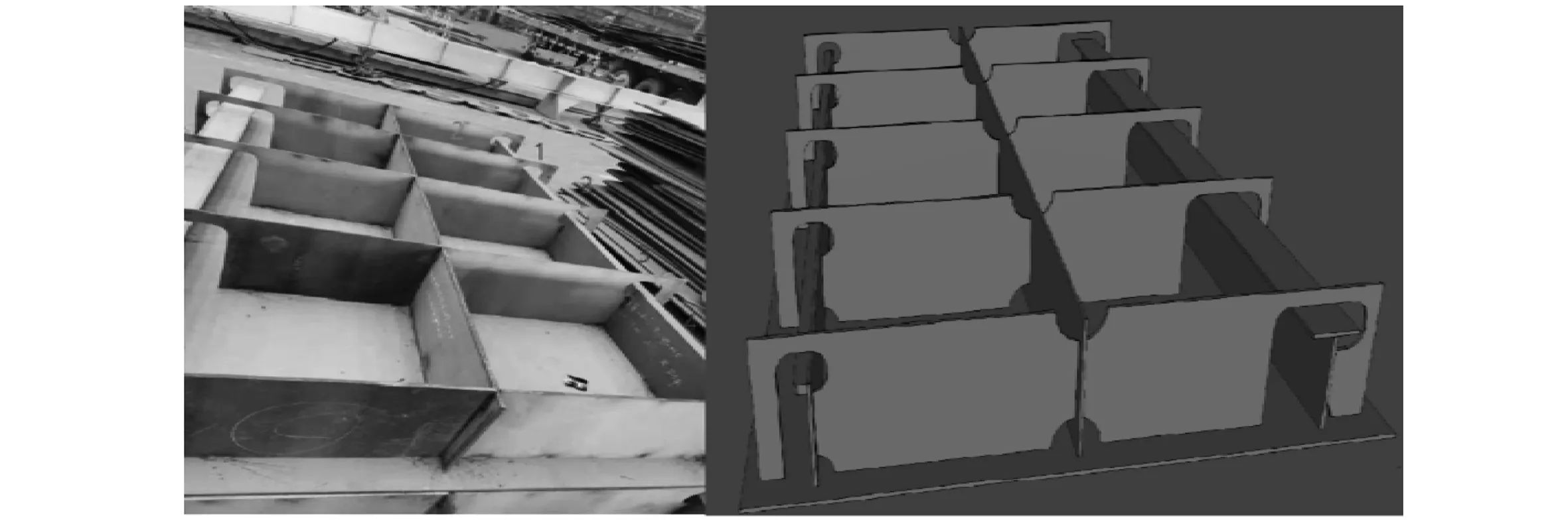

以小组立焊接装备为例。在小组立智能焊接装备的焊接对象为板材上的加强筋或型材时,结构相对简单,焊接工艺要求也一致,因此采用在线扫描方式。将在线扫描得到的点云图像拟合为一条条筋板,焊缝起终点与筋板重合,且分布于筋板两侧。最终提取的焊缝特征为每条焊缝的起终点坐标及焊接方向,如图2所示。

图2 小组立简单工件焊接现场图和扫描图

在小组立智能焊接装备的焊接对象为复杂小组立工件时,结构相对复杂,如图3所示的2行3列小格子型。由于在线扫描只能得到工件的俯视数据,无法重构工件完整三维模型,也无法识别上方存在遮挡的焊缝,因此复杂小组立工件采用离线模型导入方式,将三维工艺模型导入离线软件,离线软件按照已定义的特征对模型中的待焊焊缝进行参数化描述。

2.3 工艺匹配技术

在船体焊接中影响焊接的工艺和结构特征很多,不同船型、不同船体部位的焊接工艺也不尽相同,并且焊接工艺也会随焊接技术的发展而改进,因此用一系列固定的数学模型描述特征参数和焊接工艺之间的关系较为困难。

图3 小组立复杂工件现场图和模型图

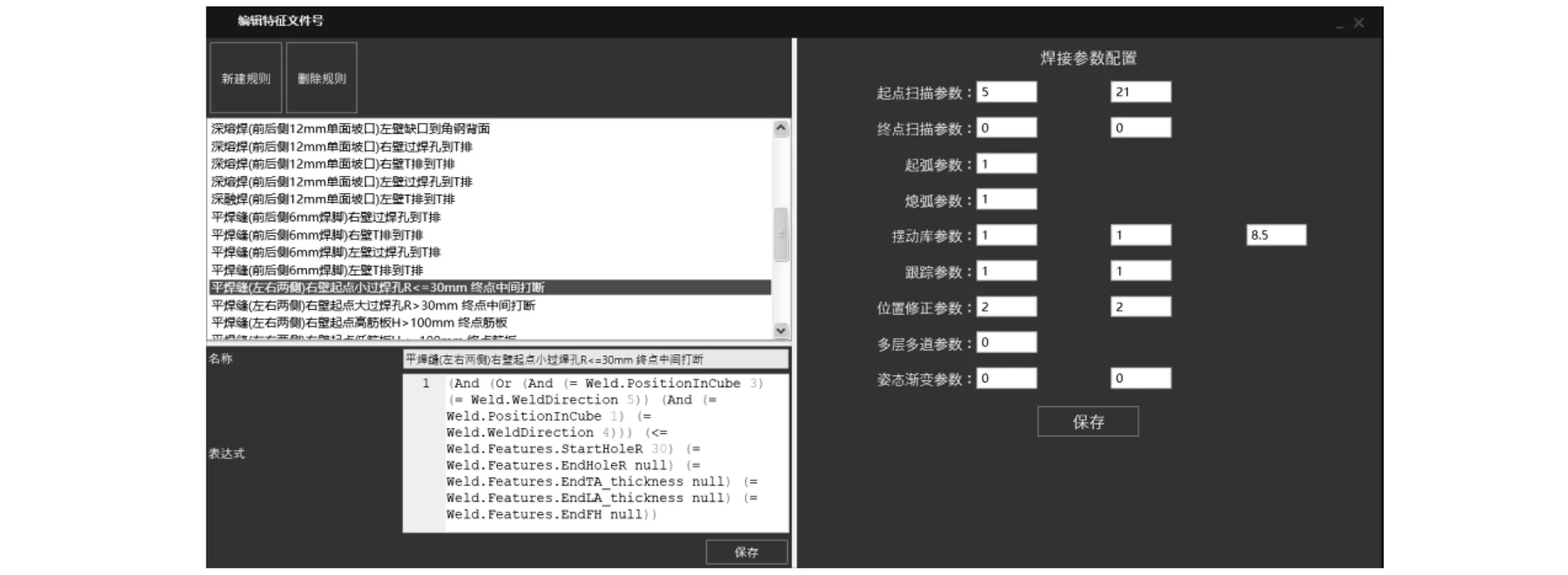

中小组立智能焊接装备采用特征表达式的方式匹配焊接工艺。图4为中小组立智能焊接规划软件的特征-焊接工艺配置页面。左侧区域为规则页面,包含1个规则列表和当前选中规则的名称描述及特征参数表达式。右侧区域为焊接执行阶段调用的焊接工艺参数,包含工艺文件号和参数。操作人员可通过对规则和表达式的增删改,动态维护特征参数与焊接工艺的匹配关系。

图4 特征-焊接工艺配置页面

2.4 作业后处理技术

离线规划最终会生成1个可供特定智能焊接系统执行的包含焊接路径、工艺参数及特定动作指令的中间文件,供上位机执行,文件生成过程即为离线规划的后处理过程。

中小组立装备的后处理过程采用基于脚本引擎的焊接作业后处理技术。在离线规划软件中内置1个脚本引擎,在后处理过程中调用特定脚本,通过脚本程序处理离线规划数据,生成中间文件。这种方式将后处理功能模块化,通过修改脚本文件即可快速响应现场工艺及设备调整。脚本文件读取机器人运动点位属性信息,判断需要执行的动作指令,并将这些指令写入中间文件。

多机器人协同系统在汽车焊接生产线中的应 用 …………………………………………… 钟 平,李华雄(31)

2.5 执行过程自适应调整技术

焊接执行阶段需要考虑模型与实际工件的差异,主要包括工件摆放偏差、扫描误差、工件加工和装配误差。为弥补这些差异,中小组立焊接装备在焊接执行阶段进行自适应调整,主要包含工件定位、焊缝定位、焊接过程中的跟踪调整。

(1)工件定位。通过视觉扫描技术采集现场工件定位点位置,与离线中的工件定位点比较,计算现场工件与离线工件的位置差异,在上位机中补偿,并将补偿后的运动点位下发至机器人。采用在线扫描方式不需要该步骤。

(2)焊缝定位。为补偿视觉定位与工件加工装配的误差,精确定位焊缝起终点。中小组立智能焊接装备采用点激光寻位纠正起终点点位。

(3)焊接过程中的跟踪调整。在焊接过程中为保证焊丝始终指向焊缝中心,保证焊接质量,使用线激光、电弧跟踪技术,实时调整焊接动作。

3 应用实例

3.1 小组立智能焊接装备

图5为小组立智能焊接装备模型。

图5 小组立智能焊接装备模型

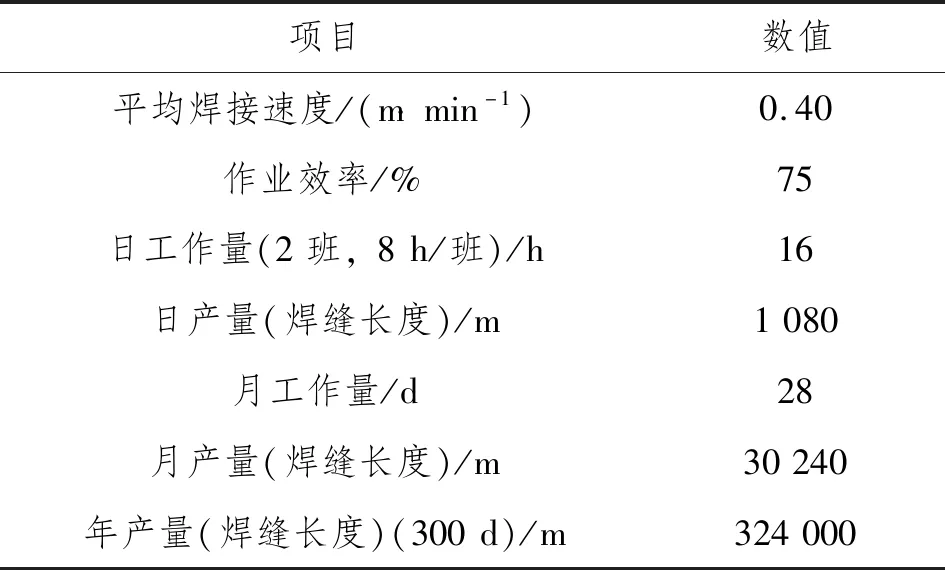

表1 小组立4台机器人焊接效率测算结果

1名焊工每天可焊接的焊缝长度约100 m[7],小组立4台机器人使用药芯焊丝2班日产1 080 m,大致相当于10名熟练焊工的产量,且焊接质量稳定,焊脚尺寸满足要求,比人工焊接节约20%以上的焊材。

3.2 门架式中组立智能焊接装备

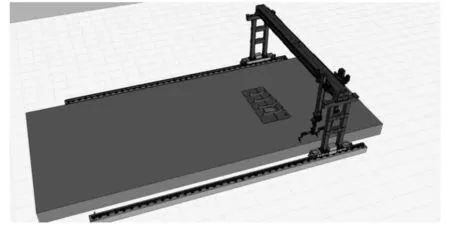

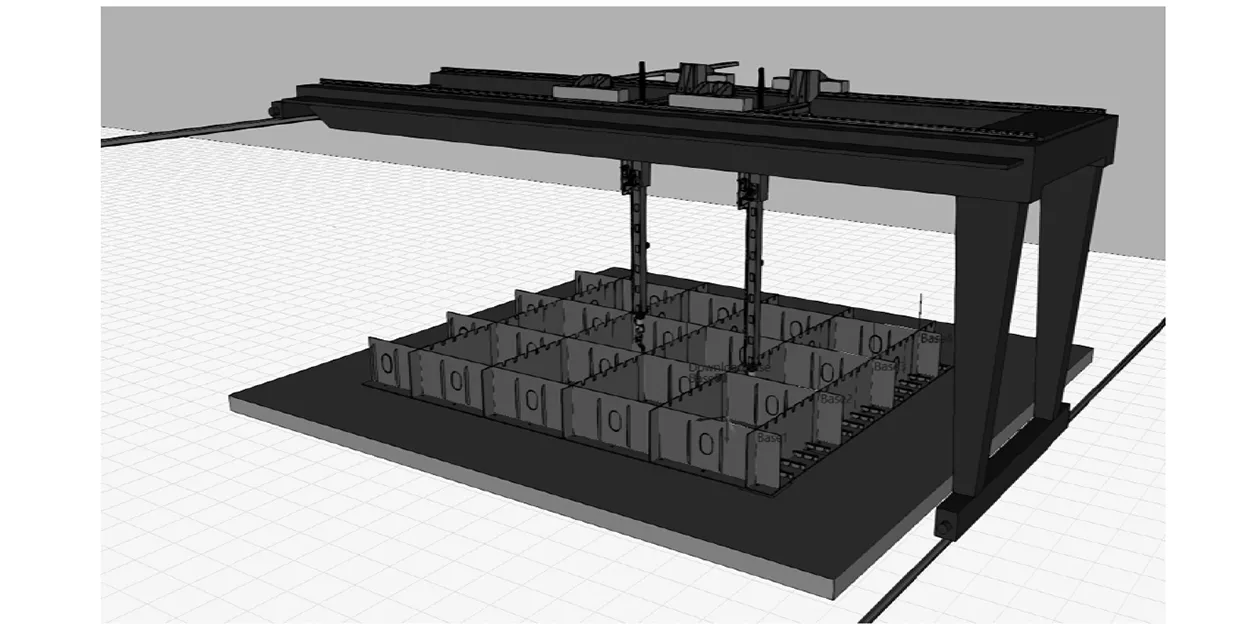

图6为门架式中组立智能焊接装备模型。

图6 门架式中组立智能焊接装备模型

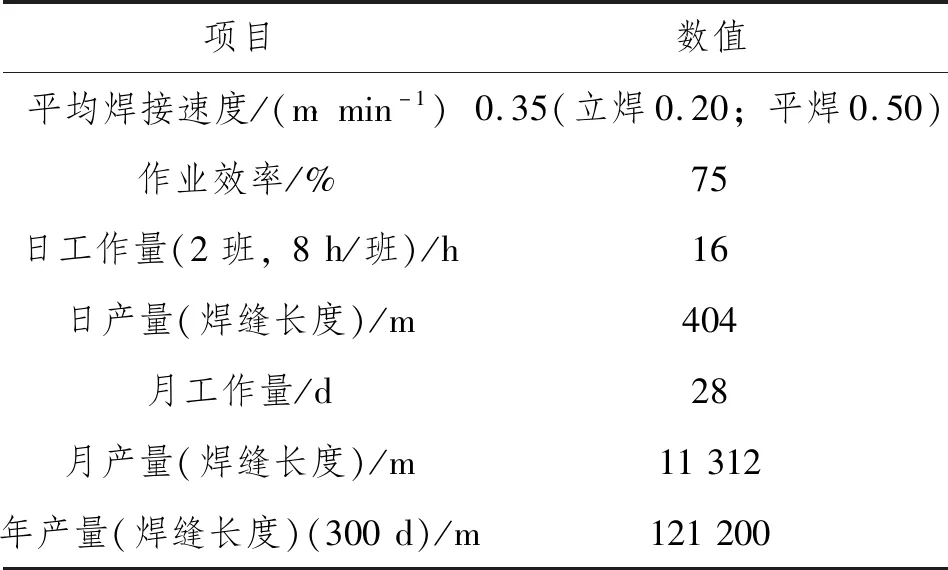

以单道7 mm焊脚机器人实心焊丝焊接速度为参考,测算现场2台机器人的焊接效率,结果如表2所示。

表2 中组立2台机器人焊接效率测算结果

中组立2台机器人使用实心焊丝2班日产404 m,大致相当于4名焊工1天的工作量,且焊接质量稳定,焊脚尺寸满足要求,比人工焊接节约20%以上的焊材。

4 结 语

将机器人焊接技术应用于船体焊接过程,可大幅降低现场工人的劳动强度,保证焊接的一致性和稳定性,从而缩短建造周期,降低船舶建造成本,保证船体焊接质量,提高造船企业的竞争力。所研究的面向机器人应用的船体焊接工艺设计技术体系,可为国内造船企业深入利用基于机器人系统的智能焊接装备提质增效打下基础。