船舶分段涂装VOCs有组织排放治理工艺

董 浩, 杨安海, 于津伟, 苏娟娟, 胡运涛

(1.上海船舶工艺研究所,上海 200032;2.上海中船临港船舶装备有限公司,上海 201306)

0 引 言

挥发性有机物(Volatile Organic Compounds,VOCs)排放分为天然源和人为源,工业涂装是VOCs人为源的主要来源之一。根据不同渠道统计,工业涂装VOCs排放占工业源VOCs排放的30%。根据长三角地区排放清单,船舶制造工业VOCs排放占工业有机溶剂使用源中的排放贡献率达9.9%,是主要工业VOCs排放源之一[1]。

自2015年开始,北京、上海、天津、福建等地陆续出台一系列地方环保新标准。2017年,生态环境部等六部委联合印发《“十三五”挥发性有机物防治工作方案》,将工业涂装行业的VOCs控制提至前所未有的重视程度,并且基于全过程控制理念,针对源头预防、过程控制和末端治理均提出严格要求。船舶企业的旧VOCs末端治理设备逐渐无法满足新环保标准要求,因此主要从基于环保新标准的船舶分段涂装VOCs有组织排放治理工艺入手,研究有效减少VOCs有组织排放的措施,作为适合船舶分段涂装VOCs有组织排放的治理工艺选择和项目实施参考。

1 船舶分段涂装VOCs有组织排放特点

船舶分段涂装作业流程为:涂装前准备工作→底漆喷涂→底漆固化→面漆喷涂→面漆固化→将分段自分段车间移除。

在实际的工况中,船舶分段大小、喷枪数量、油漆种类、漆膜厚度、环境温度等条件差异会对各流程所需要的时间造成较大差异,但基本规律大同小异。选取某船厂分段涂装车间2021年2月27日至3月7日有组织排放有机废气非甲烷总烃质量浓度,如图1所示。

图1 有组织排放有机废气非甲烷总烃质量浓度

由图1可知:非甲烷总烃质量浓度波动具有明显的波峰波谷,且具有周期性。结合实际工况,在底漆及面漆涂装作业时,质量浓度瞬时达到峰值,检测质量浓度峰值达850 mg/m3;在固化晾干时,根据质量浓度曲线分析,质量浓度随时间推移迅速降低。此外,由于船舶分段涂装间空间大,因此处理风量较高。由上述分析可知:船舶分段涂装VOCs有组织排放具有风量高、喷漆时质量浓度高、固化时质量浓度低、质量浓度波动大的特点。

2 船舶分段涂装VOCs有组织排放末端治理装置选择

2.1 直接燃烧法与催化燃烧法

由于船舶分段涂装排放的VOCs多数有毒有害、吸收回收治理技术不成熟、设备成本高昂、经处理后也无法达到新环保标准,因此主要以燃烧类的销毁处理技术为主。燃烧温度对燃烧时间的影响较大,根据测算,在燃烧温度分别为538 ℃、649 ℃和760 ℃时,燃烧反应所需要的时间分别为17.4 h、49.00 s和0.20 s[2]。

直接燃烧法通常温度要求在760 ℃以上,需要较大能耗,仅适用于VOCs质量浓度持续高的工况,燃烧反应产生的热量较高,大部分可提供给新进需要处理的含VOCs废气。直接燃烧法不适合分段涂装这种VOCs质量浓度波动大的工况,因此目前通常采用催化燃烧法进行处理。催化剂可降低反应的活化能,使有机废气在较低温度下发生无焰燃烧,分解为CO2和H2O,同时产生大量的热量[3],从而使废气中的有害物质得以清除。表1为直接燃烧法与催化燃烧法对比[2]。

表1 直接燃烧法与催化燃烧法对比

由表1可知:催化燃烧法具有反应温度低、燃料消耗少、建设费及成本低、燃烧装置小、操作安全、不产生氮氧化物等特点。因此,催化燃烧法是优选的处理方式。催化燃烧工艺基本原理如图2所示。催化燃烧反应产生的大量热量可用于后续废气处理的预热,并可降低经处理后的清洁空气温度,因此对催化燃烧的热量应进行回收以节约能源。

图2 催化燃烧工艺示例

2.2 吸附物质

由于船舶分段涂装产生的VOCs质量浓度波动较大,仅在喷漆工段废气质量浓度较高,而在底漆和面漆的固化阶段废气质量浓度较低,因此需要在燃烧处理设备前增加一道吸附工艺,将废气质量浓度升高至一定的范围再进行催化燃烧。

针对船舶分段涂装VOCs排放,目前较好的吸附物质是活性炭和沸石。活性炭是使用较广泛的吸附介质,沸石是近年开始使用的新型材料。活性炭与沸石对比如表2所示。

表2 活性炭与沸石对比

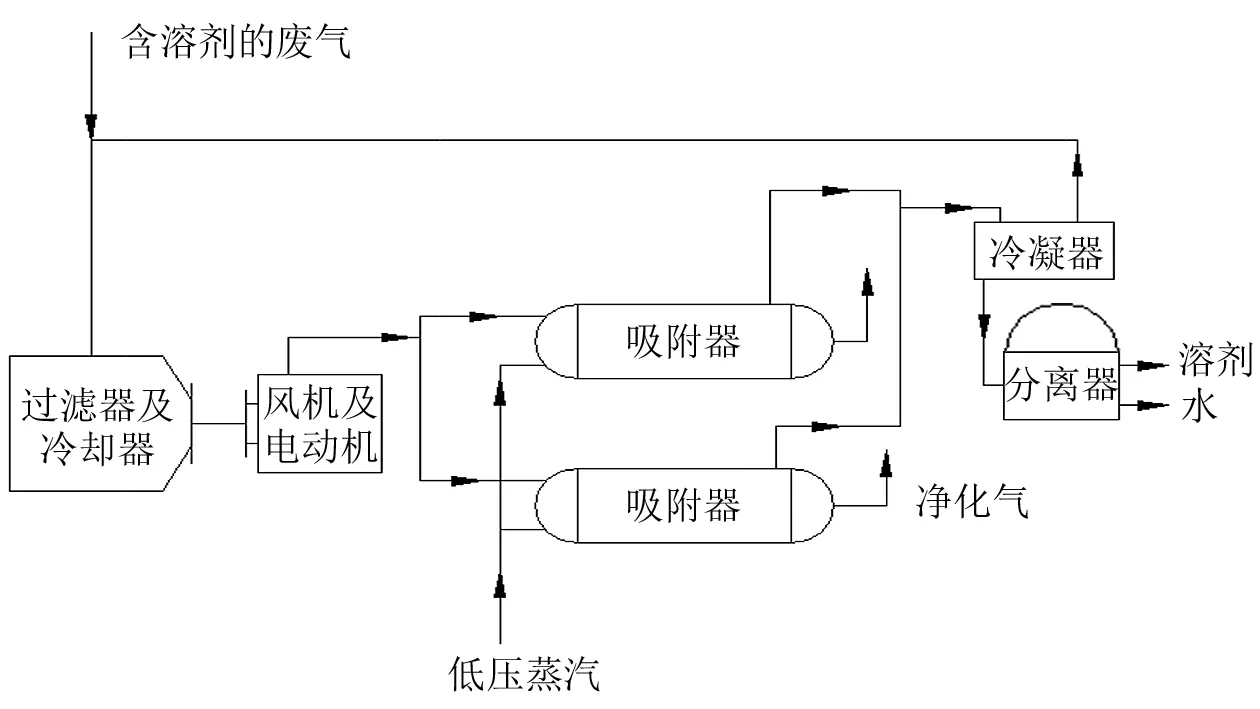

活性炭和沸石各自具有优缺点,船舶企业应根据使用工况和处理废气情况酌情选择合适的吸附材质。目前市场情况是活性炭吸附装置在船舶分段涂装领域使用范围较广,活性炭吸附具有20 a以上的使用经验、价格低廉,但技术升级较少,船舶企业使用的设备较老、效率降低。活性炭吸附工艺原理如图3所示。

图3 活性炭吸附工作原理

沸石吸脱附装置近年在船舶分段涂装领域开始使用,主要采用沸石转轮方式进行吸脱附作业,技术和设备均较新,处理效率较高,但是使用反馈数据整体较少,有些仅是理论值,需要进一步观察。沸石转轮吸脱附工作原理如图4所示。

图4 沸石转轮吸脱附工作原理

近年新研发的活性炭纤维,比表面积大幅提高,其吸附率可高达95%以上,不仅可实现多级吸附、达到较高的吸附率,而且活性炭纤维脱附和再生的能耗低、缠绕芯气流阻力小、风机功率小,因此在运行中活性炭纤维有机废气净化回收装置的气耗和电耗均较低,但这些新产品尚未在船舶分段涂装领域大面积使用。沸石吸脱附技术是近年由日本和美国引进的新技术,成本较高;随着国家对环保投入力度的增大,越来越多的船舶企业对产品进行国产化改造,成本逐渐降低。在新环保政策下,活性炭吸附技术与沸石吸脱附技术均应进行优化改进,以尽可能降低成本、提高效率。

3 组合处理设备工艺路线

由上海中船临港船舶装备有限公司研制的沸石转轮+催化燃烧组合处理设备应用于中船澄西船舶装备有限公司,其工艺路线如下:高风量、含VOCs的废气先经预处理过滤去除废气中的粉尘、颗粒物等杂质后进入沸石转轮吸附区,废气中的VOCs经沸石吸附净化后大部分洁净空气经风机通过排气筒达标排放;小风量的被加热空气经脱附风机通过沸石转轮脱附区,将沸石转轮吸附的废气脱附为质量浓度高的废气进入催化燃烧装置,经催化燃烧后转化为CO2和H2O等达到环保排放标准的高温混合气体,高温混合气体再经换热器换热降温后经排气筒达标排放。该组合处理设备的节能设计在于:将废气催化燃烧反应产生的大量热能进行回收利用,一部分热量用于加热脱附风,一部分热量用于催化燃烧的反应热量;在进入催化燃烧装置的废气中的VOCs质量浓度达600 mg/m3以上时,可实现自身热量平衡,催化燃烧产生的热量足以满足后续VOCs催化燃烧需求,无须外界加热补充热源。

4 组合处理设备处理效果

在沸石转轮+催化燃烧组合处理设备投入使用后,对其处理效率进行实时监测,监测标的为非甲烷总烃。某天同一排放口的组合处理设备进出口实时监测情况如图5所示。

图5 组合处理设备进出口实时非甲烷总烃质量浓度

由实时监测情况分析可知:经处理后的废气质量浓度远低于《大气污染物综合排放标准:GB 16297-1996》规定的有组织排放限值,并完全满足江苏省2021年5月发布的《大气污染物综合排放标准:DB 32/4042-2021》规定的非甲烷总烃60 mg/m3有组织排放限值。为进一步分析处理效率,对组合处理设备15个工作日的VOCs处理数据进行提取,如表3所示。

由表3可知:组合处理设备的处理效率均值达98.07%,而船舶企业旧处理设备的处理效率基本在60.00%,组合处理设备的处理效率大幅提升,完全可满足新环保要求。但是,设备成本较高,初始投资为500万元。

5 结 语

船舶分段涂装VOCs有组织排放治理仅靠单一技术无法满足新排放标准要求,必须将多种技术组合使用。组合处理设备的处理效率完全可满足新环保要求,但运行成本较高,在一些小型船舶企业中全面推广存在困难,因此应根据不同情况,尽快建立科学的VOCs利用运行模式,研究开发效率高、成本低的新技术和新装备,让广大船舶企业用得起,才能全面降低船舶分段涂装的VOCs有组织排放。

表3 组合处理设备15个工作日的VOCs处理数据

——“AABC”和“无X无X”式词语