抽采钻孔自动放水装置的改造及应用

王伟伟

(山西天地王坡煤业有限公司,山西 晋城048021)

1 概 况

瓦斯抽采作为防治瓦斯灾害的根本措施,在保障高瓦斯突出矿井安全生产中起到了重要作用,钻孔抽采效果的好坏直接影响矿井采掘衔接。影响钻孔抽采效果的因素主要有钻孔封孔效果、连孔严密性以及放水器放水情况。多数矿井将钻孔接抽工作重点放在封孔环节,根据行业钻孔封孔工艺技术进步,不断迭代升级抽采钻孔封孔技术,在矿井安全生产标准化工作的带动下,钻孔连孔工艺及材料也不断优化完善,但抽采钻孔放水管理作为日常管路巡检工作的一项常规内容,没得到矿井技术管理的更多关注,大部分矿井沿用老式的放水器。老式放水器往往体积大、笨重,给运输和安装带来诸多不便,工人安装劳动强度大。在煤矿机械化换人、自动化减人的大趋势下,煤矿井下作业人员在逐步减少,管路巡检放水工作内容未发生大的变化,依然要耗费大量人力进行此项工作,因此,需要在抽采钻孔放水环节进行突破,提升抽采钻孔放水自动化水平,减少人员投入。以王坡煤矿井下抽采钻孔放水为例,对该矿放水器进行改造和应用,提升抽采钻孔放水器放水自动化水平。

2 王坡煤矿放水器存在的问题

2.1 放水器安装使用

瓦斯抽采系统正常运行过程中会将煤层中含有的水通过抽采钻孔抽出来,在钻孔封孔完成后,每2~3个钻孔连接安装一个手动放水器,如图1所示。外形尺寸(直径×高)为300 mm×480 mm,钻孔内瓦斯气体在抽放负压的作用下经进气口进入放水器,气水分离后,瓦斯气体由出气口通过蛇形进入抽放支管被抽走,而煤层中抽出的水积存到放水器内,然后每班人工巡检时手动进行放水。

图1 放水器安装实物Fig.1 Installation of water discharge device

巡检工排放积水时,首先将抽放支管80蝶阀进行关闭,切断抽放支管与该组钻孔之间的抽放负压;然后将放水器上端的排气阀打开(或同时打开放水器下端的放水阀),平衡密闭空间内的抽放负压,待负压平衡后再打开放水阀进行排水(或直接排水);最后当放水完成后,相继关闭排气阀和放水阀,再缓慢打开抽放支管上的80蝶阀,该组钻孔抽放系统恢复。

2.2 放水器存在的问题

(1)放水器容积有限,放水频率高,手动放水无法满足。

由于井下瓦斯抽采钻孔区域范围大,一般巡检工单班仅能对每个放水器放水一次,而对于出水量大的抽采区域,放水器容积有限,短时间内放水器内就积满了水,手动放水器无法满足放水的需要。

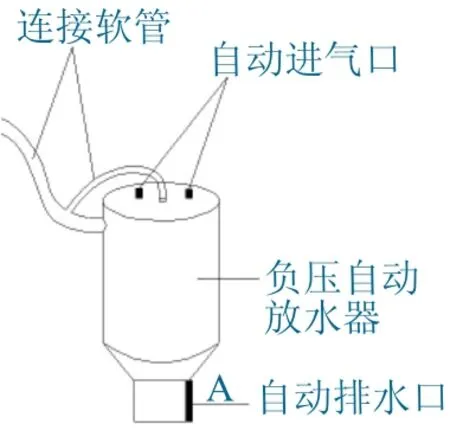

(2)自动放水器易堵塞,堵塞后自动放水功能失灵。

针对手动放水器使用过程中存在的问题,王坡煤矿引进了WFS-0.5型负压自动放水器,如图2所示,外形尺寸(直径×高)为108 mm×330 mm。自动放水器由外筒、浮子、进水管、单向阀、磁铁、中心导向杆、导向座等组成,放水原理是利用浮子浮力开启单向阀,借助其自重关闭单向阀,实现自动放水。实际使用中,将放水器的进水管(连接软管)与抽放管路连接即可。

图2 负压自动放水器示意Fig.2 Negative pressure automatic water discharge device

WFS-0.5型负压自动放水器初期使用时放水效果较好,但随着使用及抽采系统负压的提高,发现负压自动放水器自动排水口尺寸小,经常被煤渣堵住,导致放水口无法进行自动放水,积水甚至可以到达蛇形管及抽放支管内,严重影响了瓦斯抽采系统的安全稳定运行,降低了瓦斯抽采效果。

为此尝试对现有放水器进行改造,在出水量大的区域将手动放水器与负压自动放水器组合到一起使用,充分利用各自放水特点和优势,实现扬长避短、优势互补。

3 自动放水装置改造

3.1 自动放水装置的改造

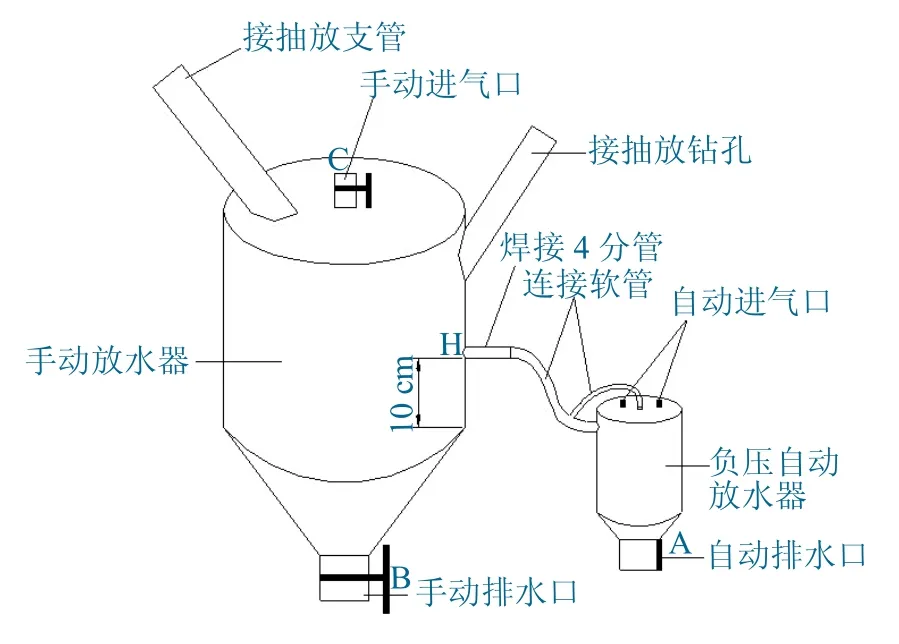

在手动放水器上距下圆底高10 cm左右开孔,焊接1节4分管,使负压自动放水器接口与手动放水器之间可以使用配套的软胶管进行连接。根据抽采钻孔涌出量,可以适当缩小手动放水器尺寸,减轻放水器重量,便于运输和安装。

改造的自动放水装置结合了手动放水器和负压自动放水器的优点,兼有手动放水器排渣能力强、容量大和负压自动放水器可以自动放水的特点。

3.2 工作原理

改造后的自动放水装置如图3所示。自动放水装置在接入抽采系统后,正常抽采情况下,从钻孔内抽出的水先积存到手动放水器内。当手动放水器内积水达到焊接4分管处时(图3中H处),之后抽出的水就会顺着4分管、连接软管流入负压自动放水器,实现自动放水。当系统抽出的水含有煤粉等杂质时,由于重力作用会首先沉淀到手动放水器底部,当煤粉等杂质积累到H处时,才会对负压自动放水器的放水产生影响,但在此之前有足够的时间,通过手动的方式将手动放水器内积存的煤粉等杂质排出清理掉。手动排渣时,首先将系统接抽阀门关闭,开启手动进气口C的控制阀门,打开下部手动排水口B的控制阀门,含有杂质的水流就会通过手动排水口B流出,完成放水排渣过程。

图3 自动放水装置连接示意Fig.3 Connection of automatic water discharge device

4 现场应用效果

4.1 现场应用试验

根据井下瓦斯抽采系统的运行情况,选择在王坡煤矿3310工作面运输顺槽钻孔出水量非常大的区域进行了应用试验。将该区域10个水量较大的手动放水器更换为改造后的自动放水装置。

更换前,手动放水器每2~3 h就充满水,甚至积存到蛇形管内,需分派专门巡检人员在固定时间段、固定区域进行巡视检查,既浪费人力,又降低了工作效率。更换后,通过1周的观察,水流能顺利通过改造的自动放水装置排出,且未出现堵塞现象,也未使用人工进行排渣处理,系统运行正常。随后几个月的应用实践发现,该自动放水装置每月仅需1~2次的手动排渣,减少了人员工作量,提高了抽采系统运行的可靠性。

在各巷道支管开始的最低处加装该装置可以很好的起到保护抽放干管的作用,最不利情况下,即使在停产放假期间,巡检人员巡检不到位也能将管路积水控制在支管内,而不会影响抽放干管的稳定运行。

该装置可以重复利用,在抽放一定时间,钻孔水量很小后,可以拆除该装置,重新安装至出水量较大的钻孔处。

4.2 经济效益

(1)自动放水装置的改造应用,减少了巡检人员的放水工作量,有更多的精力可以进行抽采系统的隐患排查治理、抽采参数的检测、安全生产标准化等方面,在王坡煤矿长期巡检人员配置紧张的形势下,具有重要意义。

(2)从成本投入上看,手动放水器615元/个,WFS-0.5型负压自动放水器750元/个,两者相加为1 365元/个。而市场上自动排渣放水装置的价格普遍在2 500~3 500元/个,按目前已使用量1 000个来计算,节约成本113.5~213.5万元。

(3)抽采系统积水问题得到解决,巡检人员有精力对抽采系统进行更详实的巡查及抽采参数的检测工作,对抽采系统的安全稳定运行具有重要作用。

5 结 论

(1)改造后自动放水装置结合了手动放水器和负压自动放水器的优点,兼有手动放水器排渣能力强、容量大和负压自动放水器可以自动放水的特性。

(2)抽采钻孔自动放水装置的改造及应用,满足了王坡煤矿实际生产时抽采钻孔自动放水的需要,提高了钻孔瓦斯抽采效率。自动放水装置的加工改造简单,能显著提升放水自动化水平,具有推广应用的可操作性。

(3)自动放水装置的使用减少了出水量较大区域巡检人员的工作量,巡检工作效率和放水效率得到提升,巡检人员有更多时间开展其它相关抽采业务,对瓦斯抽采工作的开展及瓦斯抽采系统的安全稳定运行具有重要意义。