基于旋转导叶的离心风机气动流场仿真

罗伟乐, 覃万翔, 刘阳明, 刘爱瑜

(广东顺威精密塑料股份有限公司, 广东 顺德 528305)

随着人们生活水平的提高,对离心风机噪声的要求日益苛刻。气动音质,即气动噪声的品质,作为衡量离心风机气动噪声特性的一个重要参数[1],直接影响人们对离心风机噪声大小的主观感受。由于传统离心风机进气方式的特点,叶片轴向进气不均匀分布[2]成为制约离心风机气动音质进一步改善的主要技术障碍。

国内外学者针对离心风机轴向进气不均匀分布问题展开了大量研究。刘路等[3]指出流场的轴向不均匀分布对离心风机气动性能有重要的影响;宫武旗等[4]采用粒子图像速度仪对离心风机内部流动状况进行研究,发现靠近风机进气侧的叶片进口处存在流动分离现象,叶片出口处有明显的回流;Ye等[5]采用叶片进口斜角切割设计来调整叶片进气结构,适应流场的轴向不均匀分布,从而减少流动阻力和降低冲击损失;曲昊等[6]通过调整椭圆型集流器的设计参数,使气流在离心风机的进口前段建立起均匀的速度场,减少叶片与集流器间隙的扰流,改善了离心风机轴向不均匀分布。上述研究主要从叶片型线和集流器设计的角度改善风机流场,而采用旋转导叶方式改善流场轴向不均匀分布的报道较少。

课题组利用机械旋转运动使流体质点跟随旋转的特点[7],设计了一种旋转导叶均匀叶片轴向进气的离心风机,并通过调整旋转导叶数和旋转导叶型线进一步均匀叶片轴向进气,改善离心风机的气动音质。

为了研究旋转导叶对离心风机气动音质的影响,首先需要分析带旋转导叶的离心风机流场分布。课题组基于数值计算方法,采用多重参考系MRF,实现带旋转导叶的离心风机流场仿真,分析了旋转导叶数和旋转导叶型线对离心风机流场的影响,为带旋转导叶的离心风机实验研究提供理论依据。

1 数学模型

1.1 离心风机模型

图1所示为带旋转导叶的离心风机整体模型,其中旋转导叶和离心风机设计成一体。

图1 带旋转导叶的离心风机整体模型Figure 1 Integral model of centrifugal fan with rotating guide vane

如图1所示,整个模型由带旋转导叶的离心风机和蜗壳组成。每个旋转导叶的型线由2段圆弧构成,其中第1段圆弧凸面与旋转方向相同,第2段圆弧凸面与旋转方向相反,且点A为2段圆弧的相切拐点,如图1(b)所示。为了方便描述,课题组取该型线为反S形型线。仿真计算模型主要包括进口段区域、出口段区域及风轮与蜗壳区域,具体如图1(c)所示。

1.2 边界条件

进出口边界条件分别采用Pressure-inlet和Pressure-outlet[8],其中进口总压取0 Pa,出口静压取0 Pa,流体流动方向均为垂直进出口边界方向。采用MRF模型实现动-静界面间的数据传递[9],离心风机转速为1 250 r/min,壁面条件为无滑移边界条件。由于旋转导叶与离心风机设计成一体,因此旋转导叶的转速与离心风机转速一致。

1.3 计算方法

由于离心风机内部存在流体由轴向向径向运动的转变,离心风机对流体做功,以及流体在蜗壳内扩压作用,流体的时均应变率较大。为了使流动更加符合湍流的物理定律并且不至于大量消耗CPU内存,采用Realizableκ-ε双方程模型计算流体的时均速度[10]。压力与速度耦合方式采用SIMPLE算法,其余项采用二阶迎风格式完成稳态数值计算。

由于此离心风机压升不大,把进入离心风机的流体处理为不可压缩的空气,空气密度取1.225 kg/m3。

2 结果与分析

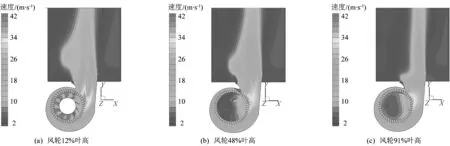

为了研究旋转导叶对离心风机流场分布的影响,分别在风轮12%,48%和91%叶高的位置作回转截面的速度云图进行研究,其中风轮12%,48%和91%叶高分别对应风轮轮盘侧、风轮中部和风轮进气侧附近区域。

2.1 旋转导叶对离心风机气动性能的影响

2.1.1 流场

图2所示为离心风机风轮12%,48%和91%叶高不带旋转导叶的离心风机流场的速度分布,计算得到离心风机的流量为630 m3/h。图3所示为旋转导叶数z=10时的离心风机流场的速度分布,该计算得到风机的流量为647 m3/h。

由图2可知,不带旋转导叶的离心风机不同风轮叶高处流场的速度分布存在明显的差异,风轮12%和48%叶高处的气流流出蜗壳后流速衰减得较慢,而风轮91%叶高处的气流流出蜗壳后流速衰减得很快。这是由于离心风机进气侧和轮盘侧存在气压差,造成气流由风机进气侧偏向风机轮盘侧。

图3 z=10时带旋转导叶的离心风机流场的速度分布Figure 3 Velocity distribution of flow field in centrifugal fan with rotating guide vane at z=10

由图2可知,风轮48%叶高处的流场优于风轮12%叶高处的流场。这是由于该离心风机靠近轮盘侧预留了电机位置,造成轮盘侧离心风机叶轮进气受阻。

从图3可以看出,添加旋转导叶后离心风机不同风轮叶高处流场的速度分布差异明显减小,即旋转导叶一定程度上均匀了离心风机流场的速度分布,为离心风机气动音质的改善创造了有利条件。

2.1.2 全压效率

为了进一步探索旋转导叶对离心风机气动性能的影响,采用定流量计算离心风机出口压力数值的方法[11],计算得到旋转导叶添加前后离心风机全压效率随流量的变化曲线如图4所示。其中,全压效率

式中:P为风机出口全压,Pa;Q为风机的流量,m3/h;N为风机的轴功率,W。

图4 旋转导叶添加前后离心风机全压效率随流量的变化曲线Figure 4 Variation curve of full pressure efficiency with flow rate of centrifugal fan with and without rotating guide vane

由图4可知,旋转导叶添加前后离心风机的η-Q曲线总体趋势一致,但添加旋转导叶后离心风机的全压效率有所提升。这是由于旋转导叶旋转做功使得轮盘区域的总能量提高,离心风机进气侧和轮盘侧的压差减少,离心风机进气侧的流量增加,轮盘侧的流量减少,造成进气侧气流正冲角减小,轮盘侧气流负冲角的绝对值减小。其最终结果是减少了气流在离心风机内的冲击和分离,改善了气流在离心风机内的流场分布,提高了叶轮的做功能力。

2.2 旋转导叶数对离心风机流场的影响

取旋转导叶数z=6,8,10和12,在旋转导叶型线采用反S形型线,进行旋转导叶数对离心风机流场分布的仿真计算,其仿真结果如图5~8所示。

图6 z=8时带旋转导叶的离心风机流场的速度分布Figure 6 Velocity distribution of flow field in centrifugal fan with rotating guide vane at z=8

图7 z=10时带旋转导叶的离心风机流场的速度分布Figure 7 Velocity distribution of flow field in centrifugal fan with rotating guide vane at z=10

图8 z=12时带旋转导叶的离心风机流场的速度分布Figure 8 Velocity distribution of flow field in centrifugal fan with rotating guide vane at z=12

从图5~8可以看出:旋转导叶数z=6时,离心风机受旋转导叶作用的影响最小,离心风机不同风轮叶高处流场的速度分布仍然存在较为明显的差异;当旋转导叶数z>8时,离心风机不同风轮叶高处流场的速度分布差异明显减小,这种差异越小,叶片轴向进气速度越为均匀,离心风机气动音质被改善的机率越大;当旋转导叶数z>10时,离心风机不同风轮叶高处流场的速度分布并没有随着旋转导叶数的增加而继续优化,表明单靠增加旋转导叶数改善离心风机气动音质的方法存在一个极限值。

表1所示为不同旋转导叶数时离心风机流量和功率的仿真数据。从表1可以看出,当旋转导叶数z>8时,随着旋转导叶数的增加,同转速下离心风机的流量有减小的趋势,轴功率基本不变。这是由于:一方面,旋转导叶数的增加,有利于减少气流在离心风机内的冲击和分离,改善气动音质;另一方面,随着旋转导叶数的增加,气流流经旋转导叶时产生的摩擦损失增大,气流进入风轮叶道时总能量则越小,一定程度下降低了离心风机的做功效率。

表1 不同旋转导叶数时离心风机流量和功率仿真数据

综上所述,一定条件下,存在最佳的旋转导叶数使得离心风机流场的速度分布较为均匀时,做功效率最高。此计算条件下最佳旋转导叶数在z=10附近。

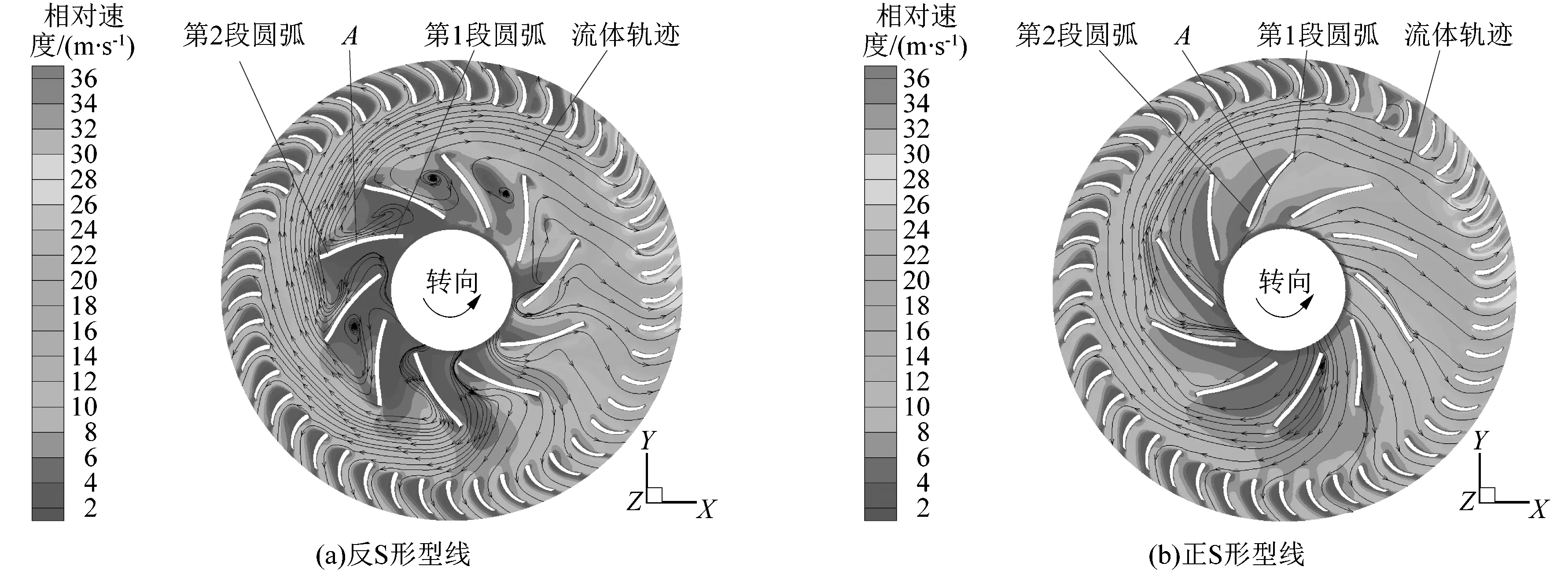

2.3 旋转导叶型线对离心风机流场的影响

选取旋转导叶的型线为正S形和反S形,如图9所示。其中,正S形型线定义为:第1段圆弧凸面与旋转方向相反,第2段圆弧凸面与旋转方向相同,且点A为两段圆弧的相切拐点。

图9 正S形和反S形旋转导叶风轮处相对速度流场分布Figure 9 Distribution of relative velocity field of rotating guide vanes with normal S-shaped and inverse S-shaped profiles in impeller region

在旋转导叶数z=10时,进行旋转导叶型线对离心风机流场分布的仿真计算,其仿真计算结果如图10和图11所示。

图10 z=10时旋转导叶型线为正S形时离心风机流场的速度分布Figure 10 Velocity distribution of flow field in centrifugal fan with normal S-shaped rotating guide vane profile at z=10

图11 z=10时旋转导叶型线为反S形时离心风机流场的速度分布Figure 11 Velocity distribution of flow field in centrifugal fan with inverse S-shaped rotating guide vane profile at z=10

由图10可知,旋转导叶型线为正S形时,离心风机不同风轮叶高处流场的速度分布各异。虽然离心风机轮盘侧的流量减小,进气侧的流量增大,但是蜗壳出口外流道的最大流量位置从轮盘侧到进气侧发生偏移,表明叶片轴向进气速度变化较大。其原因可能是离心风机内的流体质点不适应正S形旋转导叶的运动而产生漩涡脱落,造成离心风机内流场的波动。

而旋转导叶型线为反S形时,如图11所示,离心风机流场速度分布则不存在蜗壳出口外流道最大流量位置从轮盘侧到进气侧偏移现象。

由此可见,旋转导叶型线为反S形时更有利于离心风机气动音质的改善。

3 工程应用实例

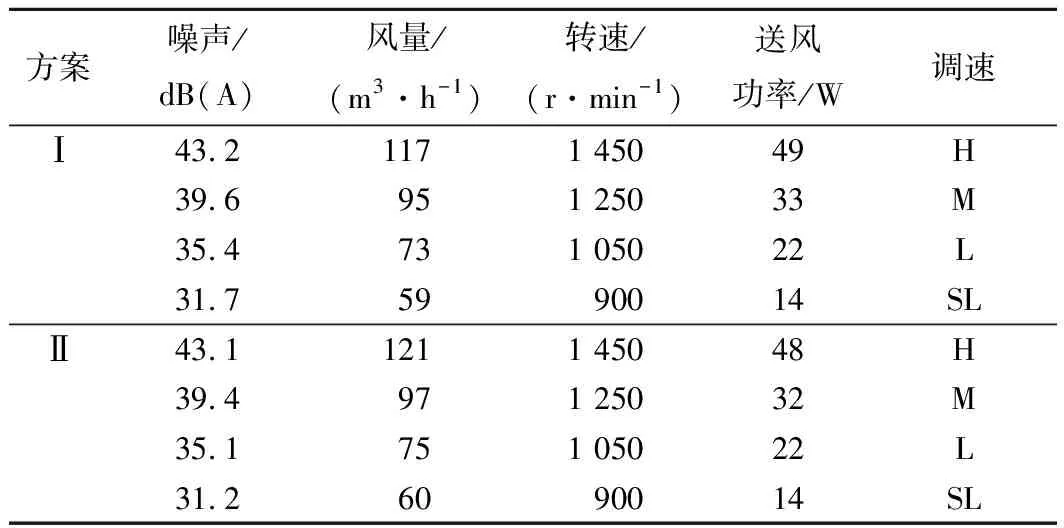

表2所示为国内某品牌新风机送风性能实测数据,其中方案Ⅰ和方案Ⅱ所采用的离心风机叶型参数完全一样,唯一不同的是方案Ⅱ添加了反S形旋转导叶,且方案Ⅱ的旋转导叶数z=10。图12所示为表2中L档对应的频谱图。

表2 某品牌新风机送风性能实测数据

从表2分析发现,同转速下,与方案Ⅰ相比,方案Ⅱ的风量稍有提高,且方案Ⅱ的噪声值有所减小。即采用本设计离心风机后,新风机在其气动性能不降低的前提下噪声值有所减小。

图12 某品牌新风机送风状态下L档的频谱图Figure 12 Frequency spectrum of L-band under air supply condition of brand fresh air fan

比较图12中的方案Ⅰ和方案Ⅱ,采用本设计离心风机后,新风机送风状态下L档时频谱的最高峰值降低到20 dB(A)以下,且在1 kHz以下主要频率点的峰值均有不同程度的降低,即新风机的气动音质有所优化。

这是由于添加旋转导叶后,叶轮进气得到了优化,后续的叶轮、蜗壳和箱体流道也得到相应的优化,使得新风机整机流道内的涡流损失减少,其相应的由气体流动本身产生的湍流噪声也减少。由能量守恒的观点,离心风机运动过程中产生的湍流噪声能减少,转化为流体的有用能则相应增多。因此,采用本设计离心风机后,新风机的风量稍有提高。

上述工程应用结果与仿真结果一致。

4 结论

轴向不均匀的进气分布是影响离心风机气动音质的主要因素之一。国内外学者主要从叶片型线和集流器设计的角度优化离心风叶轴向进气的不均匀分布。考虑到离心风叶进气不均匀分布可能是由于压力不均匀性引起的,课题组设计了一种带旋转导叶的离心风机,并研究了旋转导叶数和旋转导叶型线对离心风机流场的影响,研究结果表明:

1) 旋转导叶能有效地均匀离心风机流场的速度分布,为离心风机气动音质的改善创造有利条件;

2) 在其他条件不变的情况下存在最佳的旋转导叶数,使得离心风机流场的速度分布较为均匀时,做功效率最高。文中假设条件下的最佳旋转导叶数在z=10附近;

3) 旋转导叶型线为反S形时离心风机速度场分布的均匀性明显优于正S形型线,即反S形型线更有利于离心风机气动音质的改善;

4) 添加旋转导叶后实测结果证明,离心风机的气动音质得到了优化。实测结果验证旋转导叶对于解决同类型产品气动音质问题具有参考价值。

由于时间所限,课题组并没有对带旋转导叶的离心风机进一步深入研究,后续可从旋转导叶高度、旋转导叶的具体型线参数、旋转导叶型线与离心风叶型线的配合参数等方面继续对带旋转导叶离心风机的气动音质进行优化。