涡流纺生产工艺优化

刘建林, 马金华, 陈水香, 傅春花

(浙江华飞轻纺有限公司,浙江 龙游 324400)

涡流纺因其流程短、占地少、用工省、自动化程度高等优势,以及产品具有毛羽少、抗起球性强、染色均匀、色泽鲜艳的特点而备受市场欢迎。

本研究以R19.7 tex纱为例,探讨涡流纺工艺优化措施。在工艺优化过程中,采用6S工艺中的重定量配置[1]。6S工艺就是前纺重定量,梳棉“柔性梳理”以减少纤维损伤,细纱大牵伸从而达到优质、低耗和高产的效果。经上机实践,涡流纺车速达到540 m/min,生产效率稳定在99%左右。

1 生产原料

涡流纺R19.7 tex纱原料(赛得利纤维有限公司)参数如下:线密度为1.33 dtex,长度为38 mm,回潮率为10.5%~12.8%。

2 纺纱工艺流程

涡流纺生产R19.7 tex纱的工艺流程如下:

FA1001型圆盘抓棉机→FA029型多仓混棉机→特吕茨勒CLC1型精开棉机→特吕茨勒TC10型高产梳棉机→TMFD81S型并条机(二道)→TMFD81L型并条机→870 EX型涡流纺纱机[2]。

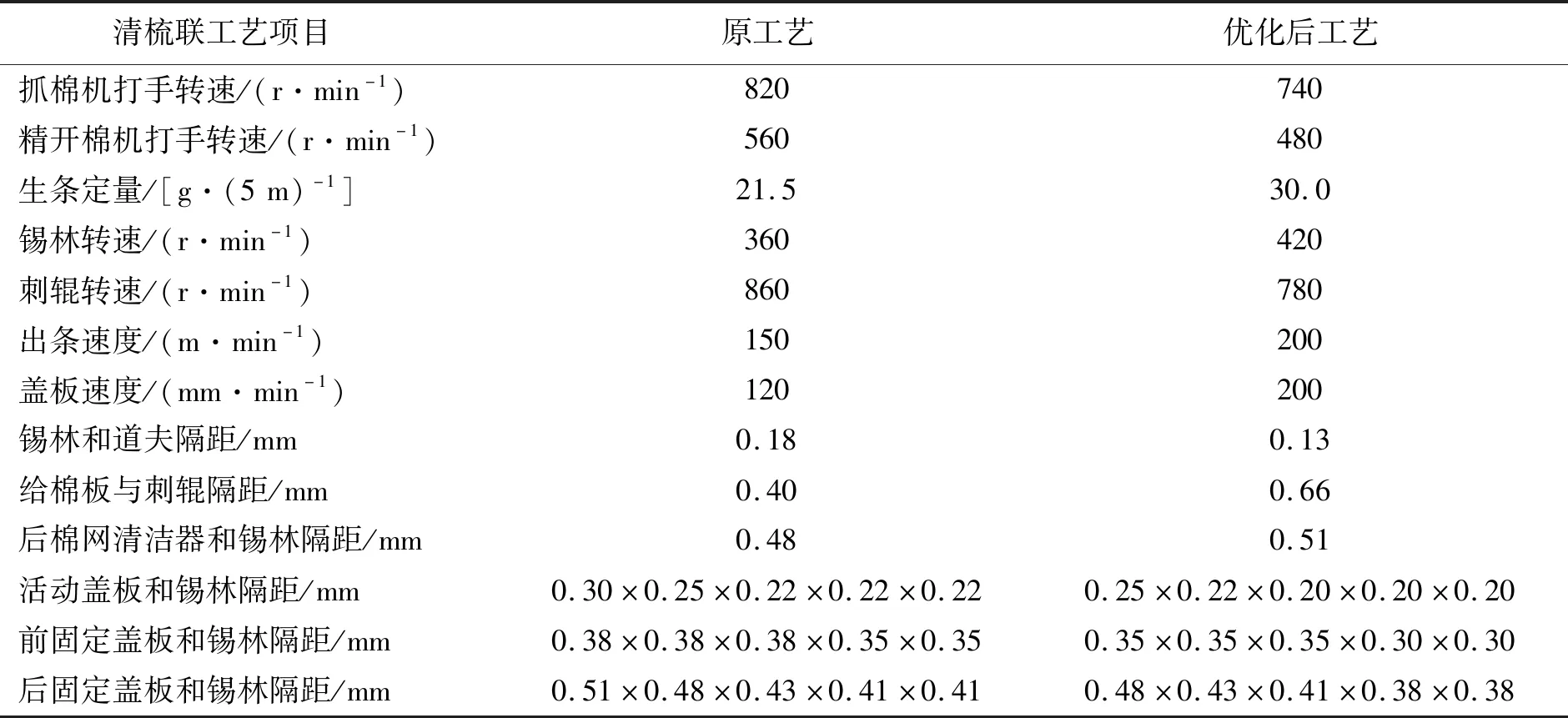

2.1 清梳联工序

清梳联开清工序遵循的工艺原则是“勤抓少抓、多松少打、以梳代打、多混少落”[3]。为减少纤维损伤,应适当降低各打手速度。梳棉工序采用优势工艺中的“柔性梳理”技术,既要充分梳理纤维,又要尽量减少纤维损伤,使梳理后的生条质量符合纺纱要求。

针对细旦黏胶,抓棉机打手转速适当降低,由原来的800 r/min降到720 r/min,打手下降速度为1.5 mm/次,打手伸出肋条2 mm,小车行走速度为16 m/min。为减少纤维损伤,精开棉机打手转速由560 r/min降至480 r/min左右。

梳棉工序采用6S工艺中的重定量配置,生条定量由原来的21.5 g/5 m提高到30 g/5 m。梳棉机采用德国特吕茨勒TC10型高产梳棉机,出条速度由原来的150 m/min提高到200 m/min左右,理论产量可达每台70.2 kg/h。

针对高产梳棉机产量高的特点,为增强分梳效果,适当提高锡林转速,由原来的360 r/min提至420 r/min,并提高纤维的分离度,以利于后道工序提高纤维的伸直平行度。缩小刺辊和锡林隔距,以及锡林和道夫隔距,以减少纤维因揉搓而增加的棉结。锡林速度提高后,降低刺辊转速到780 r/min,同时提高锡林刺辊线速比,增强转移效果。采用6S工艺中的“柔性梳理”理念,增大给棉板和刺辊隔距,使梳理更加柔和,以减少纤维损伤与新的短绒产生。缩小活动盖板和锡林隔距到0.25 mm×0.22 mm×0.20 mm×0.20 mm×0.20 mm,提高活动盖板运转速度,增强短绒清除效果。前固定盖板和锡林隔距调整为0.35 mm×0.35 mm×0.35 mm×0.30 mm×0.30 mm,后固定盖板和锡林隔距调整为0.48 mm×0.43 mm×0.41 mm×0.38 mm×0.38 mm,后棉网清洁器和锡林隔距调整为0.51 mm[4]。清梳联工艺优化前后对比见表1。

表1 清梳联工艺优化前后对比Tab.1 Comparison before and after blowing-carding process optimization

针布:T17.30.050.0860.05/X1型锡林针布,Novotop 45型盖板针布,T40.30.070.0504.27/Z型道夫针布,T50.05.315.0041.34/VX型刺辊针布。为降低成本、稳定产品质量、提高性价比,使用金轮公司生产的蓝钻系列针布进行国产针布替代实验。

梳棉工艺优化后,生条棉结控制在3粒/g以内,生条条干CV值控制在2.5%左右,生条质量不匀率控制在1.5%以内。

2.2 并条工序

涡流纺纱对纤维的伸直、平行度要求较高,故涡流纺纱通常经过三道并条,并且运行速度为环锭纺纱的70%左右。头并后牵伸倍数设置为1.88,集中后区牵伸,消除前弯勾;二并总牵伸倍数大于并合数,集中前区牵伸,消除后弯勾;三并选用较小的后区牵伸倍数,以降低并条条干不匀率。

由于采用德国特吕公司的高产梳棉机,梳棉单产较高,故生条定量设置为30 g/5 m。为了减少因牵伸倍数过大而产生的意外牵伸,通过减少并条工序的并合数来降低总牵伸倍数,以减少牵伸不匀。并条分别采用5×6×6的并合根数,在保持纤维伸直、平行度良好的前提下,达到并条条干的优良水平。

生条中存在一定数量的活棉结,为了在牵伸过程中打开活棉结,放大并条的罗拉隔距到12 mm×26 mm,同时降低并条皮辊的升温速度,以减少皮辊的缠绕。并条工序工艺优化前后对比见表2。

表2 并条工序工艺优化前后对比Tab.2 Comparison before and after drawing process optimization

为了增强皮辊的耐磨性、提高皮辊的抗静电性,用复合涂料对并条皮辊进行处理,日常使用纳米抗静电剂维护,以提升其适纺性能。加强并条操作管理,控制好清洁周期,合理安排平揩车周期,保证设备状态良好。清洁皮辊,防止皮辊损伤,保证吸风良好、牵伸通道光滑、无挂花积花,同时保证熟条成形良好、棉条光洁。经过并条工艺优化,同时增强设备和运转管理,并条条干CV值控制在1.6%左右。末并采用有自调匀整装置的TMFD81L机型,并条质量不匀率控制在0.5%以内。

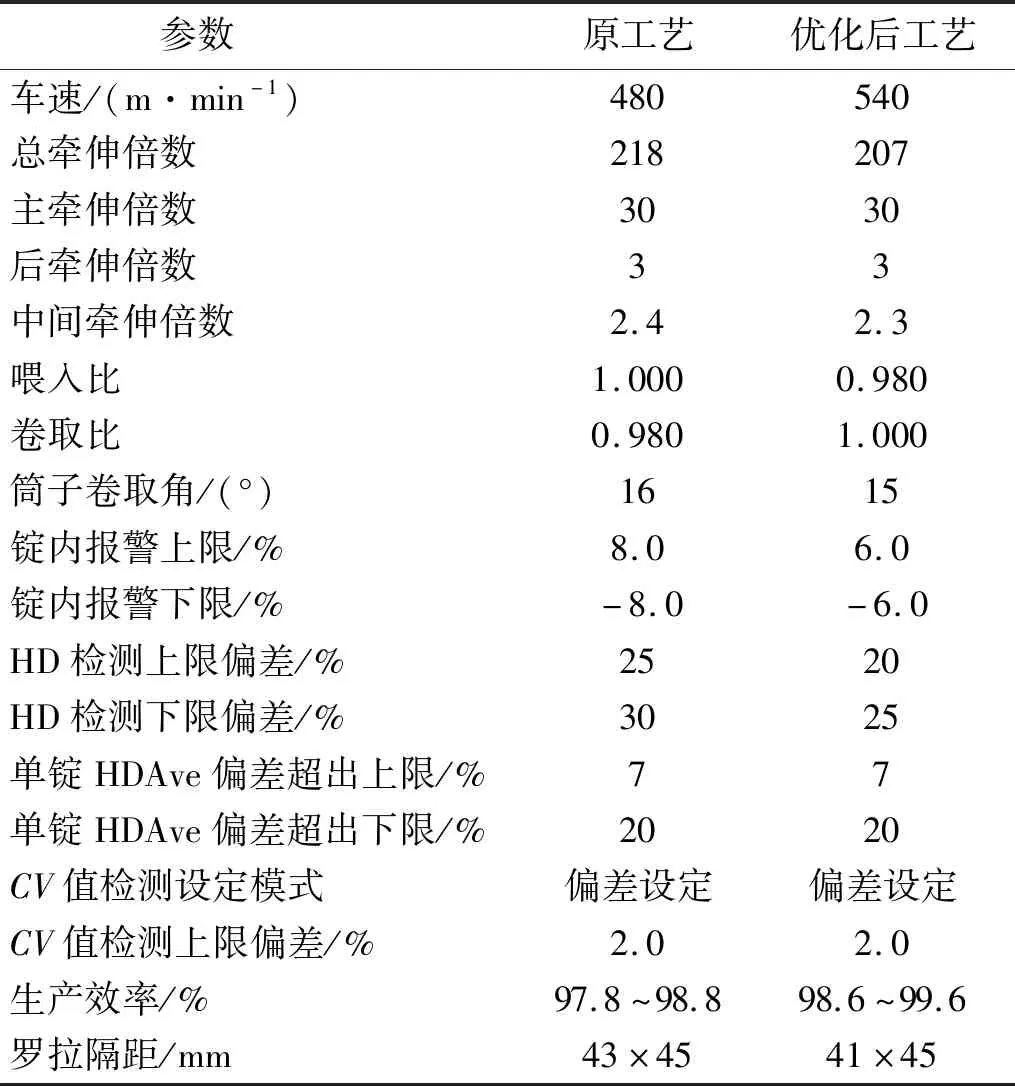

2.3 涡流纺工序

针对涡流纺对纤维伸直、平行度要求高的特点,并条工艺设置充分发挥主牵伸的作用,把熟条中残留的弯钩纤维进一步拉直。涡流纺工序优选工艺参数,把总牵伸倍数设置为207,主牵伸倍数设置为30,后牵伸倍数设置为3,中间牵伸倍数设置为2.3,罗拉隔距调整为41 mm×45 mm。涡流纺工艺参数见表3。

表3 涡流纺工艺参数Tab.3 Technical parameters of vortex spinning

在保证产量和效率的同时,合理设置电子清纱器工艺参数,对纱疵的长度和粗细度(超过原纱的倍数)进行严格监控。电子清纱器工艺参数见表4。

表4 电子清纱器工艺参数 Tab.4 Parameters of electric cleaning process

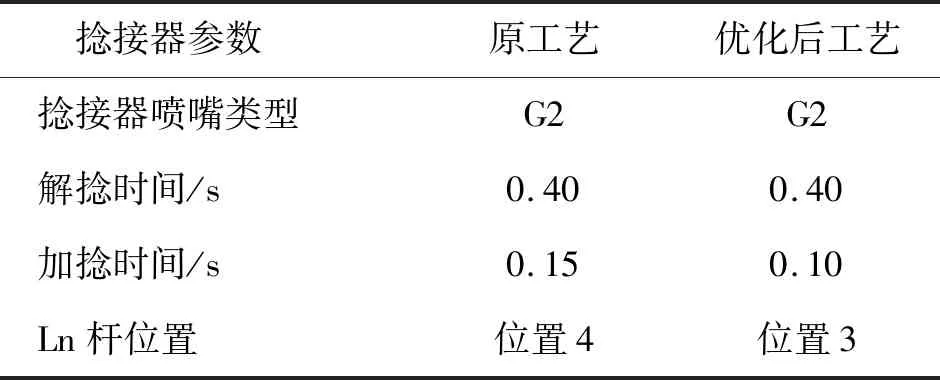

生产过程中要随时关注设备运行状态,合理设置捻接器工艺参数(表5)。针对上下皮圈、前后皮辊、摇架压力、纺纱器、电子清纱器和传感器等部位,按时检查其是否正常工作,定期检查涡流纺纱机喷嘴进气孔和针座内壁的清洁状况,保持气压的合理、稳定。

表5 捻接器工艺参数Tab.5 Technical parameter of splicers

3 车间温湿度控制

涡流纺车间对温湿度非常敏感,为了保证正常生产,选用洛瓦空气工程有限公司的自动空调系统。各生产工序的温湿度控制标准见表6。

4 质量情况

经过优化工艺配置、严格操作管理,涡流纺纯黏胶19.7 tex纱的质量有明显提高,具体指标见表7。

表7 涡流纺纯黏胶19.7 tex纱的质量指标Tab.7 Quality indicators of vortex spinning for pure viscose 19.7 tex yarn

5 结语

通过加强操作管理和优化工艺,使村田870 EX型涡流纺纱机速度达到540 m/min,生产效率为99%左右,每台机器的R19.7 tex纱产量达到60 kg/h以上。