硅氧碳负极全电池容量发挥影响因素研究

沈华平,杨 桃,吉 盛,许 彬

(江苏春兰清洁能源研究院有限公司,江苏 泰州 225300)

开发高比能量锂离子电池,解决电动汽车的里程焦虑问题,是当前“碳中和”大潮流下,动力电池研究的热门话题。研究表明,在当前的商业化锂离子电池正负极材料体系中,通过模拟计算,在负极容量不超过1200mAh/g的情况下,提高负极材料的克容量对全电池能量密度的提升有重要贡献[1]。传统的石墨负碳负极材料的理论比容量仅372mAh/g[2],硅负极材料因为其高的理论比容量(4200mAh/g)、环境友好、储量丰富等特点而被考虑作为下一代高能量密度锂离子电池的负极材料[3]。但Si负极材料在储锂过程中会发生巨大的体积变化,达约300%。这种巨大的体积变化带来的膨胀和收缩会导致活性物质之间失去电接触,导致Si材料颗粒表面产生裂纹和粉化、负极材料表面SEI膜的破碎,重新暴露出新鲜的负极界面,这些不利因素都会影响Si负极材料的性能,尤其是循环寿命,解决Si负极材料体积膨胀巨大的问题,是应用Si负极材料的关键。相比于纯Si负极材料在脱储锂过程中巨大的体积变化,SiOx材料在脱储锂过程中的体积变化较小(150%),循环稳定性更好。对于商品化锂离子电池负极材料行业,在目前纯Si制备技术和材料性能没有大的突破的背景下,各大材料厂家纷纷转而开始研究循环性能更好的SiOx材料。

因制备方法的不同,目前商品化的硅氧材料可以分为均相的SiO和不均相的SiOx。两类材料在与Li+反应过程中均会新生LiO2和锂硅酸盐,LiO2和锂硅酸盐的存在可以起到缓解材料体积膨胀的作用,这也是硅氧材料在充放电过程中的体积变化相比纯Si材料低的原因,但LiO2和锂硅酸盐不再参与后续的电化学反应,导致硅氧材料的首次效率偏低[4]。

目前,常用碳材料与SiOx材料进行复合,降低材料整体的体积膨胀,进一步提高材料的循环性能。随着SiOx材料在复合材料中的占比增加,硅氧碳复合材料的克容量不断提升,首次效率逐渐降低。负极材料首次效率的降低,意味着在电池首次充电的过程中需要消耗更多的活性锂,可能导致电池容量发挥的下降,不利于电池能量密度的提高。本文采用不同比例的人造石墨与SiOx材料复合,制备硅氧碳负极材料(以下简称SiOx-C),研究使用SiOx-C材料制作的全电池容量发挥的影响因素。

1 实验

实验所用的SiOx材料为日本某供应商提供,石墨材料为国内江西省某供应商提供。

1.1 SiOx-C复合材料的制备

将负极活性物质人造石墨与SiOx分别按质量比93∶7和89∶11混合,利用双行星分散机按搅拌速度15rpm/min,高速分散速度1.2m/min充分分散,所制得的负极复合材料分别记为SiOx-Ca,SiOx-Cb。

1.2 半电池的制备

将1.1中制成的负极复合材料SiOx-Ca、SiOx-Cb和纯人造石墨、导电剂(SuperP)、CMC、SBR乳液分别按一定的质量比(95∶2∶2∶2)分散在去离子水中,经过充分搅拌制得负极浆料,再均匀涂布在厚度为8um的铜箔上制成极片,极片在110℃下真空烘烤4h后,对极片进行辊压,再截取直径10mm的圆片做成工作电极,以锂片为对电极组装CR2016扣式电池,隔膜为聚丙烯,电解液锂盐浓度为1mol/L LiPF6,溶剂为EC+EMC(体积比3:7),添加剂为1%VC+0.5%FEC,半电池的装配过程全程在-35℃露点的干燥房中完成,两种负极复合材料所制备的半电池分别记为CBa、CBb、CBc。

1.3 全电池的制备

将正极活性物质镍钴锰酸锂(LiNi5Co2Mn3O2)、导电剂(碳纳米管和Super P)和PVDF以一定的质量比(97.5∶0.65∶0.65∶1.2)分散于N-甲基吡咯烷酮(NMP)溶剂中,经过充分搅拌分散制得正极浆料,再经过涂布、烘烤、碾压、模切等工序制成正极片;正极涂布的单双面面密度分别为195 g/m2和390 g/m2。

将1.1中制成的负极复合材料SiOx-Ca和SiOx-Cb、导电剂(SuperP)、CMC、SBR乳液分别按一定的质量比(95∶1∶1.5∶2.5)分散在去离子水中,经过充分搅拌制得负极浆料,再经过涂布、烘烤、碾压、模切等工序制成负极片,两种符合材料制成的极片分别记为Ca、Cb;为保证两款负极复合材料所制备全电池正负极的N/P比一致,Ca负极涂布的单双面面密度分别为76g/m2和152g/m2,Cb负极涂布的单双面面密度分别为67g/m2和134g/m2。

正极极片与Ca、Cb两种负极片和陶瓷隔膜(隔膜厚度12um,材质为聚乙烯,陶瓷厚度4μm)通过叠片工艺制作成电芯;电芯经过超声焊、入壳、激光焊、检漏、烘烤、注液(电解液牌号为LB-4753-101,张家港国泰华荣化工新材料有限公司)、化成和分容等工序后,制得方形铝壳电池,全电池的制备均在一定的环境湿度条件下完成,注液之前均在湿度≤20%RH环境中,注液后环境露点<-35℃;两款负极复合材料所制备全电池分别记为FBa、FBb,设计容量均为34.5Ah。

1.4 性能测试

1.2中所制备的半电池采用新威公司生产的电池测试系统进行测试,半电池电压范围0.005V~2.0V,采用恒流充放电的模式进行检测,电流设定为0.1C。

1.3中所制备的全电池采用拜特公司生产的电池测试系统进行测试,全电池电压范围2.0V~4.2V,采用恒流恒压的模式进行检测,电流设定为0.5C。

2 结果与讨论

2.1 不同SiOx含量对全电池容量的影响

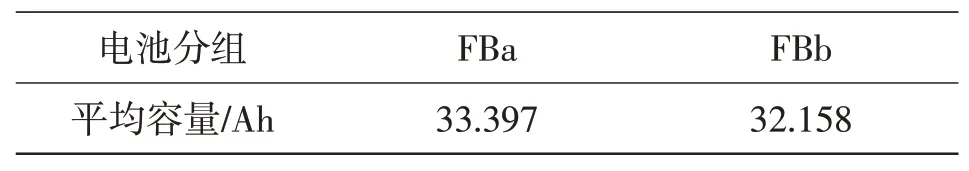

对FBa、FBb全电池进行容量测试,以0.5C恒流恒压充电至4.2V,0.05C,静置30min,0.5C恒流放电至2.75V,测试结果如表1和图1所示,均低于设计容量34.5Ah。

表1 不同SiOx含量全电池容量发挥

图1 不同SiOx含量全电池容量发挥

结果显示,全电池放电平均容量FBa>FBb,但均小于设计容量,说明不同比例人造石墨和SiOx复合的负极复合材料所制备的全电池,随着SiOx比例的提高,全电池的容量发挥降低。

2.2 不同放电截止电压对全电池容量的影响

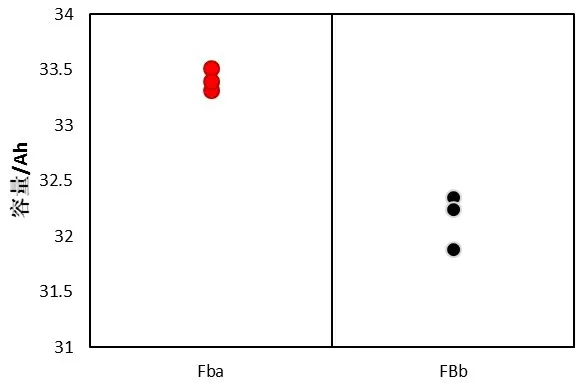

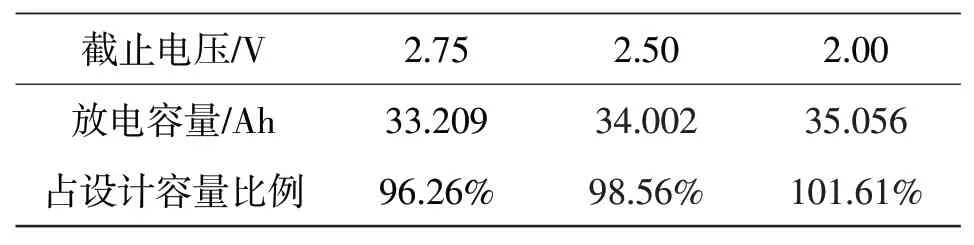

取1只FBa全电池,将电池充满电后放电至不同的截止电压,以0.5C恒流恒压充电至4.2V,0.05C,静置30min,0.5C恒流放电至2.75V/2.5V/2.0V,测试结果如表2和图2所示。

表2 不同放电截止电压下全电池容量发挥

图2 不同放电截止电压下全电池容量发挥

测试结果表明,随着放电截止电压的降低,全电池放电容量提高。常规的镍钴锰酸锂三元材料和人造石墨体系的全电池,放电截止电压通常为2.8V~3.0V,在人造石墨中添加SiOx制备复合材料后,当放电截止电压为2.75V时,全电池仅能发挥出设计容量的96.26%,进一步降低放电截止电压,当放电截止电压为2.0V时,才能超过设计容量。

2.3 SiOx含量和截止电压影响SiOx-C全电池容量的原因

在2.1和2.2的实验中,可以发现在SiOx-C复合负极材料中,随着SiOx含量的增加,全电池容量发挥降低,按常规的放电截止电压,全电池容量不能完全发挥,本文进一步通过SiOx-Ca和SiOx-Cb材料所制备的半电池CBa、CBb来探究其原因。

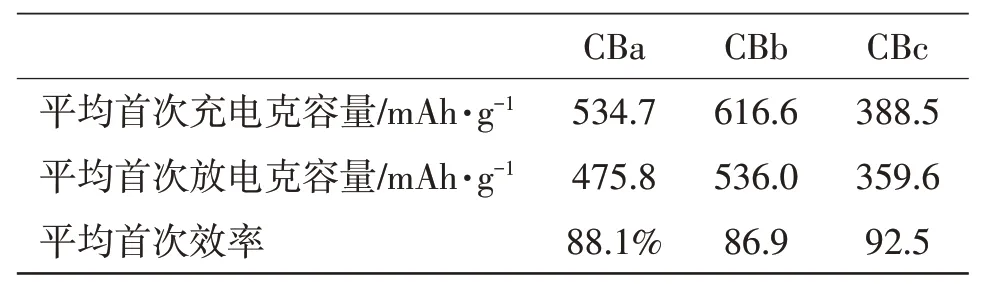

分别对半电池CBa、CBb、CBc进行充放电测试,以0.1C恒流放电至0.005V,静置5min,0.1C恒流充电至2.0V,测试其容量发挥和首次效率,结果如表3所示。

表3 不同负极材料半电池容量发挥和首次效率

测试结果表明,平均首次放电克容量CBc>Cba>CBc,平均首次效率CBc>Cba>CBb,说明SiOx-C复合负极材料中,随着SiOx含量的增加,符合材料的克容量升高,但首次效率下降。首次效率降低带来全电池在首次充电时更多的活性锂消耗,是全电池容量发挥降低的原因[5]。

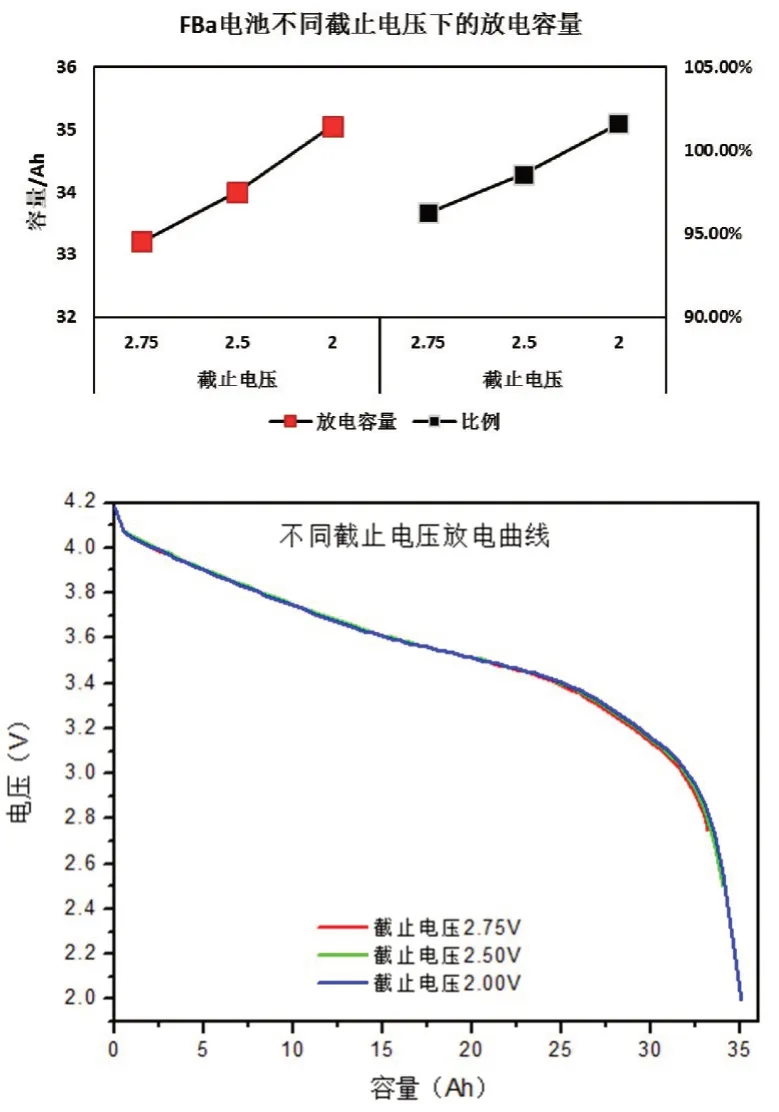

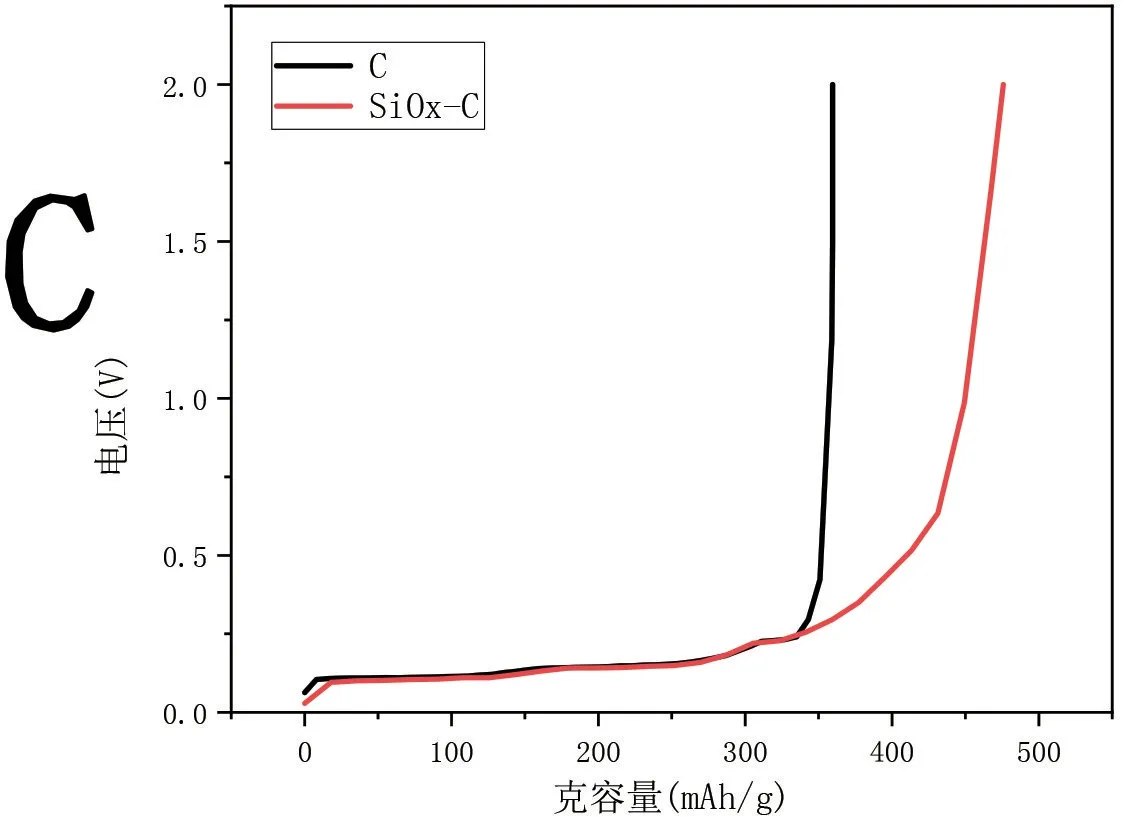

比较纯石墨材料制备的半电池CBc与Cba的抽次充电曲线(图3),可以看出,添加SiOx后,半电池的放电曲线在0.3V vs Li/Li+的斜率会后相对平缓。

图3 充电曲线图

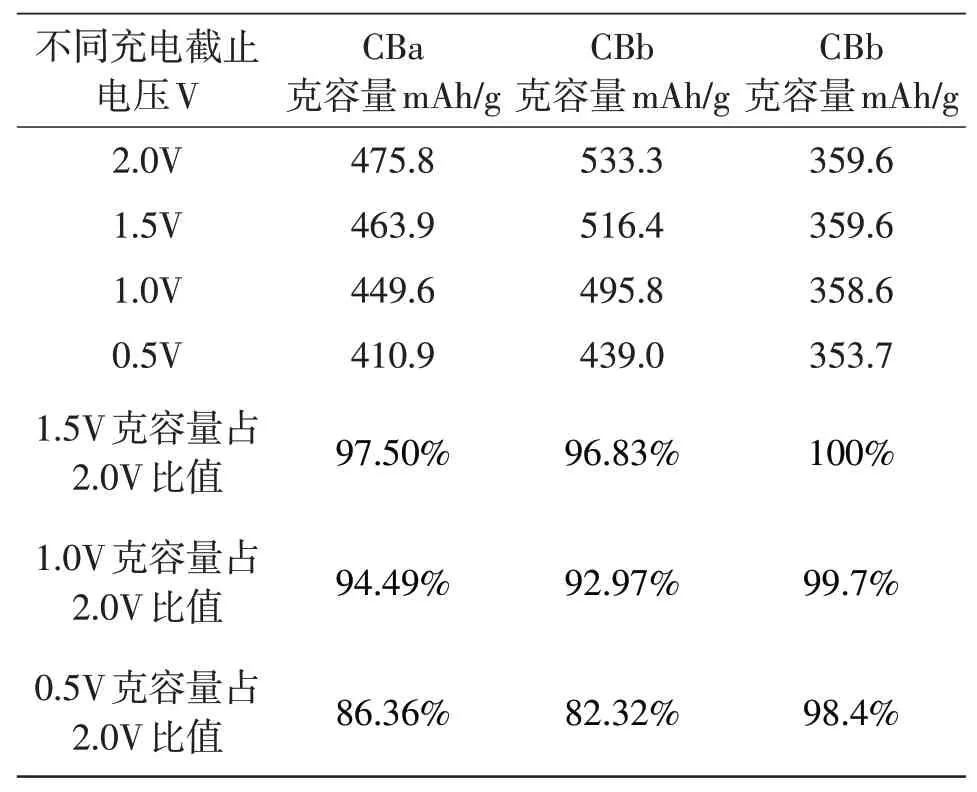

针对这一现象,对CBa、CBb、CBc半电池的首次充电数据进行了处理,截取在不同充电电压时的容量进行对比,结果如表4。

表4 不同负极材料半电池在不同截止电压下的克容量发挥

结果显示,半电池按0.5V/1.0V/1.5V充电截止克容量占2.0V充电截止克容量的比值,CBc>CBa>CBc,说明在SiOx-C复合负极材料中,随着SiOx含量的增加,半电池充电末期电压升高更趋于平缓。全电池的充放电电压实际由正负极材充放电过程中的对锂电位差所决定[6],对于固定正极材料变更负极材料的全电池体系,当负极材料在充电末期的电压上升趋势愈加平缓时,全电池需要放电至更低的电压,材料发挥容量。

3 结论

本文将负极活性物质人造石墨与SiOx按一定比例进行混合后制备SiOx-C复合材料,并将复合材料制备成全电池和半电池,研究了SiOx-C全电池容量发挥的影响因素;SiOx-C复合材料中,随着SiOx比例的增加,虽然材料的克容量发挥不断提升,但是首次效率会逐渐下降,影响了全电池容量的发挥,并且因为其材料对锂电位在全电池放电末期比现有的石墨材料更加平缓,导致电池需要被放电至更低的电压才能完全发挥容量,进一步增加了电池被过放电的风险,要进一步将SiOx材料应用在商品化锂离子电池中,需要首先解决上述问题。