多喷嘴对置式水煤浆气化炉支撑板超温原因分析及改造措施

吴晓苹

(兖矿鲁南化工有限公司 山东滕州 277527)

兖矿鲁南化工有限公司(以下简称鲁南化工公司)现有4台日处理精煤1 150 t的多喷嘴对置式水煤浆气化炉(以下简称多喷嘴气化炉),正常生产情况下3开1备,产品总产能3 000 kt/a,其中乙酸、尿素、甲醇、乙酐、聚甲醛、乙酸乙酯、乙酸丁酯、丁醇、复合肥的产能分别为1 000、600、560、100、40、200、150、150、200 kt/a。

多喷嘴气化炉选用了目前国内通用的仪控配置,具有较高的装配水平和自动化程度,较好地实现了装置的国产化,装置整体操作运行平稳,各项工艺指标正常。在多喷嘴气化炉运行过程中,由于积灰或结垢、锥底砖窜气、炉温控制不当等导致支撑板超温,影响了煤气化装置的长周期运行。本文对多喷嘴气化炉支撑板超温原因进行分析,探索可操作性强的应对措施,以确保煤气化装置的平稳运行。

1 支撑板超温的危害

支撑板处于多喷嘴气化炉燃烧室锥体位置托盘之下,其材质为SA387Gr11C12,设计温度为425 ℃。煤气化装置运行期间,为监控支撑板的温度,通常设有4个监控点(TI1312、TI1313、TI1314、TI1315),根据监控数值的变化,提前做出预判并进行修正,避免气化炉工况出现大幅波动。

在实际运行过程中,支撑板一旦超温,易造成支撑板变形,严重时引起耐火砖浇注料变形、脱落,高温合成气窜入气化炉激冷室造成激冷室内件损坏。当支撑板温度达到425 ℃时,从安全生产和稳定运行的角度考虑,需立即停车处理。

2 支撑板超温原因分析

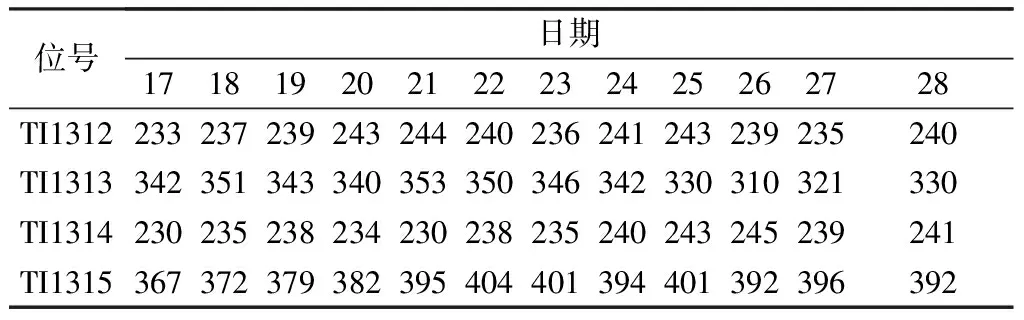

在多喷嘴气化炉的运行过程中,发现监控点TI1313、TI1315的温度普遍较高。以A#气化炉为例,2019年12月支撑板各监控点部分数据统计见表1。

表1 2019年12月支撑板各监控点部分数据统计 ℃

从表1可以看出:TI1313、TI1315处的温度较高,TI1312、TI1314处的温度正常;正常温度在230 ℃左右,高报值为350 ℃。

经分析,造成气化炉支撑板TI1313、TI1315处温度偏高的原因主要有以下几点。

2.1 锥底砖窜气

气化用煤的种类对气化过程有很大的影响,煤种不同不仅影响气化产品的产率和质量,而且影响气化的生产操作条件。鲁南化工公司煤气化装置所用原料煤主要来自陕西神木、榆阳等西部地区,采购成本较高。在实际生产中,当所采购的原料煤无法稳定供应时,需进行新煤种的混烧、掺烧和配煤,这种做法常造成煤的灰熔点超过控制指标,灰分质量分数在7%~13%之间波动。由于煤种变化后多喷嘴气化炉炉温没有及时进行调整,熔渣黏度增大,流动性变差,破坏了多喷嘴气化炉挂渣层,引起锥底砖窜气,造成支撑板超温。

2.2 热电偶假指示

采用热电偶测温是一种重要的监控手段,其能够及时反映温度的变化趋势,对快速判断超温区域有帮助,技术人员据此结合现场测量手段可以准确确定超温位置。

根据支撑板的材质,4个监控点选用的热电偶量程为0~500 ℃。当某根热电偶运行时间超过使用寿命、受外界环境因素影响或连接点出现松动时,该监控点的温度变化趋势与相邻监控点的相比会出现明显异常,就有可能在监控画面出现报警指示。

2.3 激冷水量降低

多喷嘴气化炉的激冷室由下降管和4层破泡条组成。激冷水的主要作用是保护下降管,避免因高温热辐射而产生变形。在多喷嘴气化炉运行过程中,激冷室液位基本维持在40%左右,此时运行较为稳定。

结合鲁南化工公司实际运行情况发现,由于设备、系统水质、阀门卡涩或误操作等原因,会出现激冷水泵打量不足、激冷环或黑水过滤器堵塞等异常情况。此外,锅炉给水阀门质量差,锅炉给水无法正常调节,影响水洗塔液位,激冷水流量迅速降低甚至断流,激冷环出现结垢堵塞,从而影响气化炉的液位,造成合成气洗涤效果差,严重时导致下降管烧穿,大量高温合成气窜出,最终导致支撑板超温。

2.4 支撑板积灰

由于支撑板附近的气体流速较低或冲洗水环管发生堵塞,随着运行时间的延长,支撑板出现积灰现象,热量无法被上升的气流带走,支撑板温度不断升高。支撑板积灰会给多喷嘴气化炉的安全运行带来较大的影响,且停运时检修清理也较困难。

在运行过程中,支撑板冲洗水实测流量为9.64~10.72 m3/h,低于工艺要求值(≥13 m3/h)。其原因是冲洗水管管径偏小,环管出现堵塞。现有的冲洗水流量已经无法对支撑板进行有效冲洗,造成支撑板被积灰覆盖,最终引起超温。

3 防止支撑板超温的措施

3.1 采取措施应对煤质变化

在煤质发生变化时,中控人员需认真监控炉温、渣口压差、合成气成分等指标的趋势图,现场操作人员应认真巡检气化炉壁温、渣样及压滤机的工作状况,以便针对不同的煤质及时调整工艺控制指标,消除隐患。根据长期积累的经验,气化炉操作温度一般应控制在比煤的灰熔点高50~100 ℃。只有根据炉内灰渣形成状态,勤看渣样,对应调整,才能保证原料煤充分气化、熔渣顺利排出,确保气化炉工况正常。

3.2 定期校验热电偶

支撑板处设置的监控点可实时反映多喷嘴气化炉的超温区域,在监控温度出现异常的情况下,需安排仪表人员校验支撑板测温元件。在发现热电偶出现假指示时,应结合多种影响因素的共同变化来判断支撑板的实际温度。

在生产过程中,为防止因热电偶假指示造成误停车,需定期对热电偶进行校验,制定完善的支撑板超温监控措施和现场巡检制度并严格执行,以保证多喷嘴气化炉安全运行。

3.3 关注激冷水流量

根据实际操作经验:应根据激冷水循环泵的电流控制激冷水量;尽量加大多喷嘴气化炉激冷水流量,多喷嘴气化炉维持高液位运行。在运行过程中发现激冷水流量呈下降趋势时,表明激冷水泵出现异常或者流量调节阀出现问题,此时控制室应马上通知现场操作人员立即倒泵,联系仪表人员对阀门进行处理,通过减少气化炉黑水出口流量来维持气化炉液位。此外,在日常操作中应提高应急处理能力,掌控好激冷水断流的应急处理预案,以便异常情况下迅速采取紧急处理措施。

在多喷嘴气化炉停车检修后,需对黑水过滤器进行检查和清理,并将清洗情况记入台账,摸清不同煤种情况下的积灰和结垢物硬度,为下一步评估因黑水过滤器堵塞导致激冷水流量偏低提供指导。

3.4 优化支撑板冲洗水管线

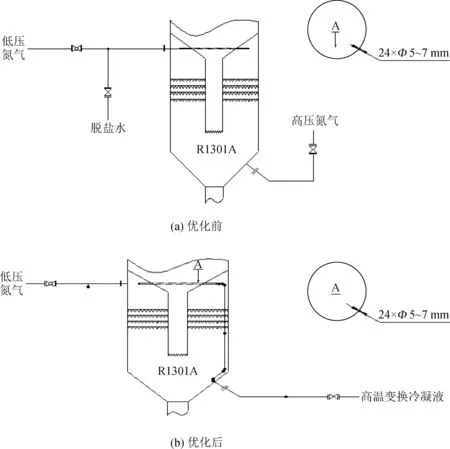

针对冲洗水管管径小引起的冲洗水流量偏低问题,选用高温变换冷凝液作为冲洗水并对冲洗水管线进行优化,确保支撑板的冲洗水流量≥13 m3/h。优化前后的支撑板冲洗水管线示意见图1。

图1 优化前后的支撑板冲洗水管线示意

优化前,直接用脱盐水对支撑板进行冲洗降温。优化后,利用现有的管廊配管至气化装置框架的五楼,从渣水界区二楼引高温变换冷凝液(现有高温变换冷凝液槽位置)从气化炉底部高压氮气管线(一直闲置未用)进入气化炉,然后沿炉壁向上进入环形管,高温变换冷凝液经环形管上的24个Ф 5~7 mm出水孔均匀喷淋至支撑板上,实现对支撑板的冲洗降温。

支撑板冲洗水管线优化后,冲洗水流量为20.91~21.36 m3/h,完全满足了工艺要求,消除了支撑板超温现象。

3.5 增大高温变换冷凝液流量

(1)保证高温变换冷凝液双泵运行,泵密封水尽量多用,以提高支撑板冲洗水的压力。

(2)高温变换冷凝液冲洗支撑板的阀门全开。

(3)在高温变换冷凝液槽液位稳定的情况下,冷凝液优先用于支撑板的冲洗。

4 结语

通过积极试验和摸索,对多喷嘴气化炉运行过程中出现的支撑板超温问题提出了应对措施,系统工况得到优化,整体运行平稳。经过长时间的运行,证明针对多喷嘴气化炉支撑板超温问题的优化与改造能够满足气化装置生产要求,消除了气化装置的重大安全隐患,保证了装置的安全稳定运行,带来了一定的经济、安全和社会效益。

为了更好地实现多喷嘴气化炉的安全、稳定、长周期运行,还需进一步优化工艺操作,不断提高设备检修维护管理水平。