尿素装置蒸发循环产品的质量控制及改进措施

任华锋,姚鹏程

(中海石油化学股份有限公司 海南东方 572600)

缩二脲是尿素生产过程中的主要副产物。中海石油化学股份有限公司二期800 kt/a尿素装置采用二氧化碳汽提工艺,造粒系统采用Hydro流化床造粒技术。在正常生产中,尿素产品能够达到国标优级品的指标,但在尿液蒸发循环后再造粒的过程中存在一些问题,主要表现为尿素产品中缩二脲含量偏高。为此,通过对尿素装置不断进行技术改造、提高工艺操作水平、积极寻求质量改进措施,从根本上减少蒸发循环返回尿液再造粒产生的不合格尿素的量,使尿素产品优级品率得到较大提高,取得了良好的经济效益和社会效益。

1 蒸发造粒工艺流程

如图1所示:来自闪蒸槽的尿液经过预蒸发后,尿素质量分数提高至74%以上,然后输送至尿液储槽,再经尿素溶液泵送至一段蒸发器被浓缩至质量分数96%;出一段蒸发分离器的熔融尿液由熔融尿液泵送入流化床造粒系统,经喷嘴喷出并被雾化空气雾化成极细小的液滴后进入造粒机内,均匀喷洒至床层中,连续不断地在尿素晶种颗粒表面累积、冷却、结晶和干燥,尿液冷却释放出的热量和结晶热由流化空气带走;长大至一定粒径的尿素颗粒从造粒机床层排出进入流化床冷却器中被空气冷却至包装温度或贮存温度,最终经筛分得到粒径为Ф 2.00~4.75 mm的成品颗粒尿素。

2 原因分析

流化床造粒技术与传统的塔式造粒原理不同,需要定期进行清洗。当造粒机进行清洗或蒸发造粒系统出现故障时,尿液处理量由正常工况的140 t/h减至80 t/h,其余的尿液只能通过尿液循环阀HV3523返回尿液储槽A室,而尿液储槽A室很快会满液并溢流至尿液储槽B室,造成尿液长时间积聚,延长了尿液的停留时间。

一段蒸发分离器液位LT3043A由HV3523控制,较难稳定,经常出现高液位情况。在正常生产中,一段蒸发分离器百叶窗顶部存在缩二脲积存现象,若操作不当,严重时一段分离器满液至顶部,会携带积存的缩二脲进入尿液中。

清洗造粒机需耗时数小时,尿液储槽A室和B室内的尿液浓度和温度大幅提高,其中A室温度可达110 ℃,尿素缩合反应加剧,最终导致重新造粒的尿素产品缩二脲含量超过控制指标。由于造粒装置运行周期不理想,一般运行20 d左右就需进行清洗,直接影响了尿素产品的优级品率,同时给散库存放、分析检验、产品销售等带来负担。

综上所述,尿液经蒸发循环后再造粒出现不合格尿素产品的主要原因:①尿液储槽在设计上没有考虑将蒸发循环返回的尿液与正常生产的尿液分别存放,在清洗造粒机或造粒装置出现故障时,尿液在蒸发循环过程中被反复加热提浓,导致缩合反应加剧,缩二脲含量上升;②原始操作规程没有蒸发循环控制指标,蒸发循环时各指标控制存在偏差;③一段蒸发分离器顶部存在缩二脲积存,在一段蒸发分离器满液时,积存的缩二脲可能进入尿液中;④造粒机清洗频繁且清洗耗时较长,使得尿液停留时间延长,缩二脲生成量大幅增加。

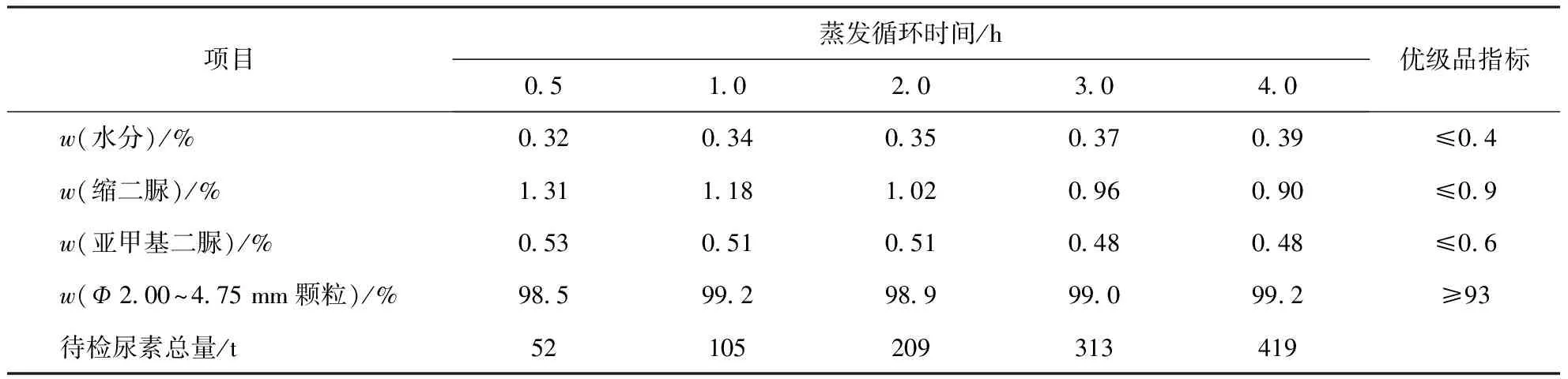

经统计(表1),蒸发循环后产生的不合格尿素在400 t左右。

表1 蒸发循环尿液造粒产品质量与待检尿素总量

3 改造措施

3.1 设备改造措施

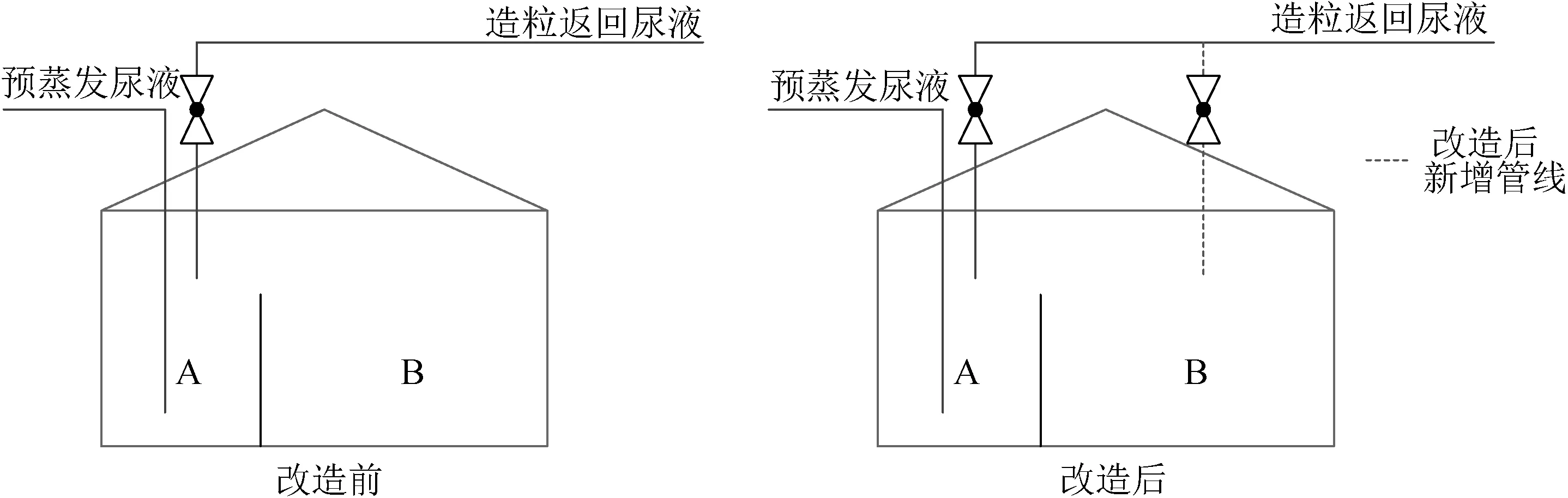

针对引起尿素产品质量不合格的原因,对尿液循环时的尿液储槽进料方式进行了改造,即在尿液循环管线上增设1条副线并安装切断阀,蒸发循环返回的尿液直接进入尿液储槽的B室。改造前后的尿液储槽如图2所示。

图2 尿液储槽改造前后示意

改造后,蒸发循环时全开新增管线上的切断阀并关闭返回尿液储槽A室的切断阀,使蒸发循环返回的尿液进入尿液储槽B室,确保正常生产的尿液与循环返回的尿液分别存放,缩短了尿液反复加热提浓的时间;尿液储槽A室最高温度在100.1 ℃,比改造前降低了约10 ℃,相应尿液中尿素质量分数也下降至81.6%,有利于减少缩二脲的生成量;造粒机投料正常后,根据尿素产品质量情况再稍开尿液储槽B室的下液阀,将蒸发循环返回的尿液以小流量并入正常尿液中。

3.2 工艺优化措施

在尿素生产过程中生成缩二脲是不可避免的,但由于生产过程中各阶段操作规程、参数、工艺、停留时间的不同,缩二脲的生成量也不尽相同。在高压系统,缩二脲的生成量主要受温度和过剩氨含量的影响,其生成质量分数一般在0.2%~0.3%;在低压系统,由于氨分压降低而温度较高,缩二脲生成质量分数在0.1%~0.2%;在蒸发造粒系统,缩二脲的生成主要受加热温度和停留时间的影响,缩二脲生成量最多,生成质量分数在0.3%~0.6%。

针对蒸发循环时缩二脲生成量较大的情况,对工艺指标进行了优化:①高压合成系统氨碳比提高至3.18~3.20;②汽提塔下液温度控制在≤169 ℃,同时应防止汽提塔液位过高而导致停留时间延长;③低压精馏塔加热段温度由137 ℃降至135 ℃;④对影响一段蒸发分离器出液的主要因素,如蒸发流量、壳侧温度、真空度等进行了调整并实时分析,确定蒸发循环时的最佳控制参数,即蒸发循环量在70~80 t/h,一段蒸发分离器真空度≤-50 kPa,一段蒸发分离器出液温度≤108 ℃;⑤蒸发循环时,循环返回的尿液必须送至尿液储槽B室。

按上述参数控制,在蒸发循环量为70 t/h时,一段蒸发分离器出液中尿素质量分数<92%,缩二脲质量分数为0.7%。

3.3 减少一段蒸发分离器缩二脲积存量

通过反复摸索,找到了在线冲洗一段蒸发分离器的参考依据,根据这些参数调节冲洗水量,既能保持系统稳定,又能尽量减少缩二脲的积存。为此,对在线冲洗一段蒸发分离器制定了相应的规定:①每隔4 h进行一次冲洗;②一段蒸发分离器顶部阀门全开后冲洗5 min,喉管冲洗5 min;③百叶窗冲洗5 min,如果在冲洗过程中一段蒸发分离器下液温度降至127 ℃以下时停止冲洗;④每天10:00至12:00冲洗一段蒸发分离器气相管线10 min,冲洗水阀开度50%;⑤在适当时机,如检修时处理一段蒸发分离器积存的缩二脲。

上述措施实施后,在装置正常运行情况下,一段蒸发分离器真空度控制在-75 kPa,阀门OP值一直保持在24%~45%,具有良好的稳定性。

3.4 缩短单次造粒机清洗时间

由于粉尘累积等原因,流化床造粒机需定期进行清洗。据统计,对于800 kt/a的流化床造粒装置,单次造粒机清洗时间在4 h左右。根据现场实际情况,优化清洗步骤,制定了针对性的措施:①提前进行造粒机清洗的准备工作,包括确认返料管线及冲洗水管线是否畅通、检查相关设备、准备检修时需更换的备品备件、组织及安排相关人员等;②优化清洗方案,根据实际情况决定喷淋试验和泄漏试验的时间;③根据现场检查情况,决定是否进行除尘管道的清洗;④根据风量及现场滤网情况,判定是否清洗风机滤网;⑤根据实际情况决定是否清理及冲洗斗提机;⑥增大清洗后造粒机、各流化冷却床烘床的风量并提高温度,同时采用正压烘床以使热量向上传递,缩短动设备的干燥时间。

上述措施实施后,造粒机单次清洗时间缩短至3 h,由此缩短了蒸发尿液的循环时间,减少了循环尿液总量。

4 改造效果

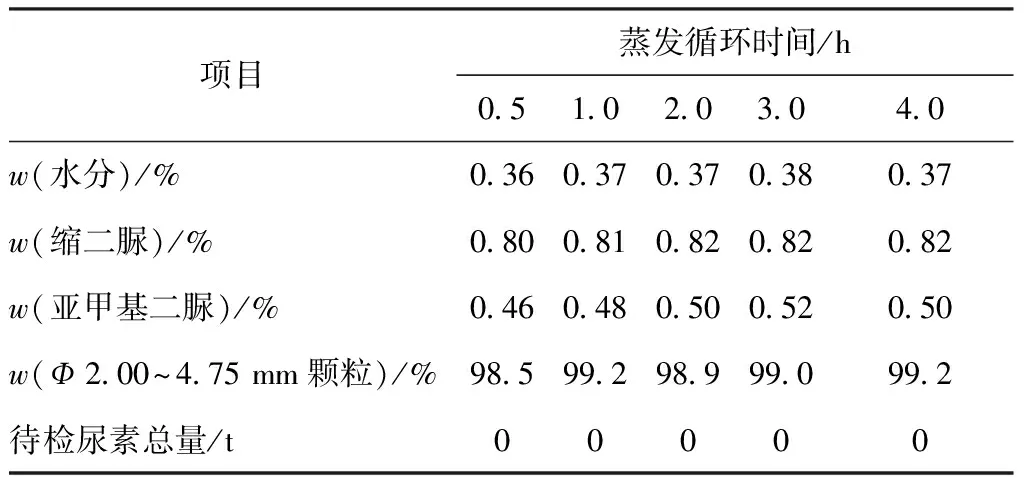

尿液储槽的尿液循环管线改造完成后,操作简单、方便。通过工艺优化措施的实施,可根据产品质量分析情况,将尿液储槽B室中蒸发循环返回的尿液以小流量并入正常尿液中,直接避免了不合格尿素产品的产生。改造后,蒸发循环返回尿液再次造粒的尿素产品质量如表2所示。

表2 改造后蒸发循环返回尿液再次造粒的尿素产品质量

5 结语

缩二脲超标主要发生在尿素装置蒸发循环后,结合缩二脲生成的特点,通过采取合理的技改措施并优化工艺控制指标,能较好地控制尿素产品中的缩二脲含量,保障产品优级品率,避免因清洗造粒机而产生的大量待检尿素,起到了一定的降本增效作用。