QDB-05/QDB-04型CO耐硫变换催化剂在五环气化炉粉煤加压气化装置上的工业应用

周春丽,李袖章,秦媛媛,纵秋云

(青岛联信催化材料有限公司/石油和化工行业合成气耐硫变换技术工程实验室 山东青岛 266300)

河南能源化工集团洛阳永龙能化有限公司200 kt/a乙二醇项目,采用国内自主研发、具有自主知识产权的五环气化炉(WHG)粉煤加压气化+激冷技术制取原料气,配套废热锅炉+两段耐硫变换等净化技术,经过气化、变换、酸性气脱除和深冷分离等装置分离产出CO和H2,最终送乙二醇装置经羰化、加氢两步法合成乙二醇产品,其中CO耐硫变换装置选用青岛联信催化材料有限公司开发的低水气比变换工艺及QDB-05/QDB-04型催化剂。变换装置于2014年12月开车成功,到2020年已连续运行5年。从运行工况来看,QDB-05/QDB-04型催化剂在高CO含量、低水气比条件下,具有良好的变换活性和活性稳定性,催化剂床层温度平稳、易控制,变换装置运行稳定,满足设计要求。

本文介绍了变换装置的工艺特点和催化剂的选型理由,以及QDB-05/QDB-04型催化剂在变换装置的运行情况,讨论了气量和入口粗煤气温度(以下简称入口温度)对变换炉温度的影响,可为同类装置的设计及运行提供参考。

1 催化剂选型与性能特点

1.1 催化剂选型

该乙二醇项目的特点是工艺气中CO体积分数达60%(干基)以上、水气比低,第1变换炉(以下简称一变炉)极易引发高放热的甲烷化副反应(CO+H2→CH4)。为避免发生甲烷化副反应,一变炉选用青岛联信催化材料有限公司开发的QDB-05型催化剂,该催化剂添加了抗甲烷化副反应的特殊助剂,具有抑制甲烷化副反应的独特功能。为保护变换炉内的催化剂,一变炉上部配有2 m3QXB-01型保护剂;第2变换炉(以下简称二变炉)虽然工艺气中CO含量较一变炉低,但考虑二变炉下部温度依然较高、水气比较低,为避免发生甲烷化副反应,选用QDB-04、QDB-05型催化剂搭配使用,上段选用QDB-04型催化剂,下段选用QDB-05型催化剂[1-3]。

1.2 催化剂性能特点

QDB-05、QDB-04型催化剂的物化性能和使用条件见表1。

2 催化剂的工业应用

2.1 工艺流程

来自煤气化装置的粗煤气经分离器、脱毒槽分离去除沿途管线的冷凝液和粗煤气中的粉尘等杂质后,占总体积60%~70%的粗煤气在炉前换热器与一变炉出口气体换热,调整温度、水气比后进入一变炉进行变换反应;出一变炉的高温气体经炉前换热器降温后,与剩余的30%~40%的粗煤气混合后进入废热锅炉降温,经淬冷喷水调整温度和水气比后进入二变炉继续进行变换反应;出二变炉的气体配入适量的二变炉入口气体,将CO含量调整至工艺要求后送入后装置。变换工艺流程示意见图1。

表1 QDB-05、QDB-04型催化剂的物化性能和使用条件

2.2 工艺指标

(1)粗煤气:原料气干气量72 619.12 m3/h(标态),湿气量100 986.12 m3/h(标态);温度160 ℃,压力3.34 MPa;典型气体组分φ(CO)63.5%,φ(H2)22.3%,φ(CO2)12.1%,φ(N2)1.9%,φ(H2S)0.2%。

(2)正常工况变换炉条件:一变炉进口干气量58 095 m3/h(标态),进口水气比0.35,进口温度200~250 ℃,出口温度≤460 ℃,出口φ(CO)≤32%(干基);二变炉进口干气量83 709 m3/h(标态),进口水气比0.305,进口温度200~250 ℃,出口温度≤400 ℃,出口φ(CO)≤20%(干基)。

(3)最终变换气:H2/CO(物质的量之比)要求为1.88±0.05。

2.3 催化剂的装填

催化剂的装填是一个十分重要的步骤。为了保证催化剂装填密度分布均匀,必须采用分层装填的方式,即每装填床层高度1 m左右时要整平一次,然后再继续装填;催化剂全部装填完成后,必须平整均匀。不同型号的催化剂,需要摊平后方可继续进行下一个型号的催化剂装填。催化剂装填完毕后,按设计要求上面铺设丝网和瓷球,检查无误后封闭人孔。催化剂装填数量和型号见表2。

表2 催化剂装填数量和型号

2.4 催化剂的升温和硫化

采用循环硫化法进行催化剂的硫化,180 ℃前升温介质为N2,升温速率为25~35 ℃/h。催化剂在温度60~80 ℃有个排除物理水的过程,排完物理水后升温至180 ℃开始配H2,230 ℃加入CS2,φ(H2)维持在20%~30%。硫化过程中遵循“提硫不提温,提温不提硫”的原则,防止催化剂床层温度发生“飞温”现象。硫化期间产生的水在N2分离器处收集,注意及时排放。单炉催化剂升温、硫化程序时间见表3。

硫化时一变炉和二变炉串联硫化,升温排水耗时约26 h,硫穿透耗时约28 h,硫化总耗时89 h,消耗CS2约3.5 t。

2.5 系统导气

气化炉运行稳定后,开始准备导气。导气前,一变炉催化剂床层温度从上至下依次为269、264、257 ℃左右,二变炉催化剂床层温度从上到下依次为263、248、224、200 ℃左右。导气时,将粗煤气引入变换系统,自一变炉前放空管放空,对炉前管线进行暖管,温度至160 ℃左右后暖管结束,开始导气。导气时,缓慢打开一变炉进口阀门,根据一变炉催化剂床层温度的涨幅,逐渐增加一变炉进口阀门开度和炉后系统放空阀开度,逐渐关闭炉前放空阀。最终一变炉床层第1点温度最高达到467 ℃,第2点温度最高达到500 ℃,第3点温度最高达到555 ℃。然后缓慢提高系统压力至正常工况,调整入口温度,稳定催化剂床层温度,导气结束。

表3 单炉催化剂升温、硫化程序时间

3 工业运行结果及讨论

3.1 工业运行数据汇总

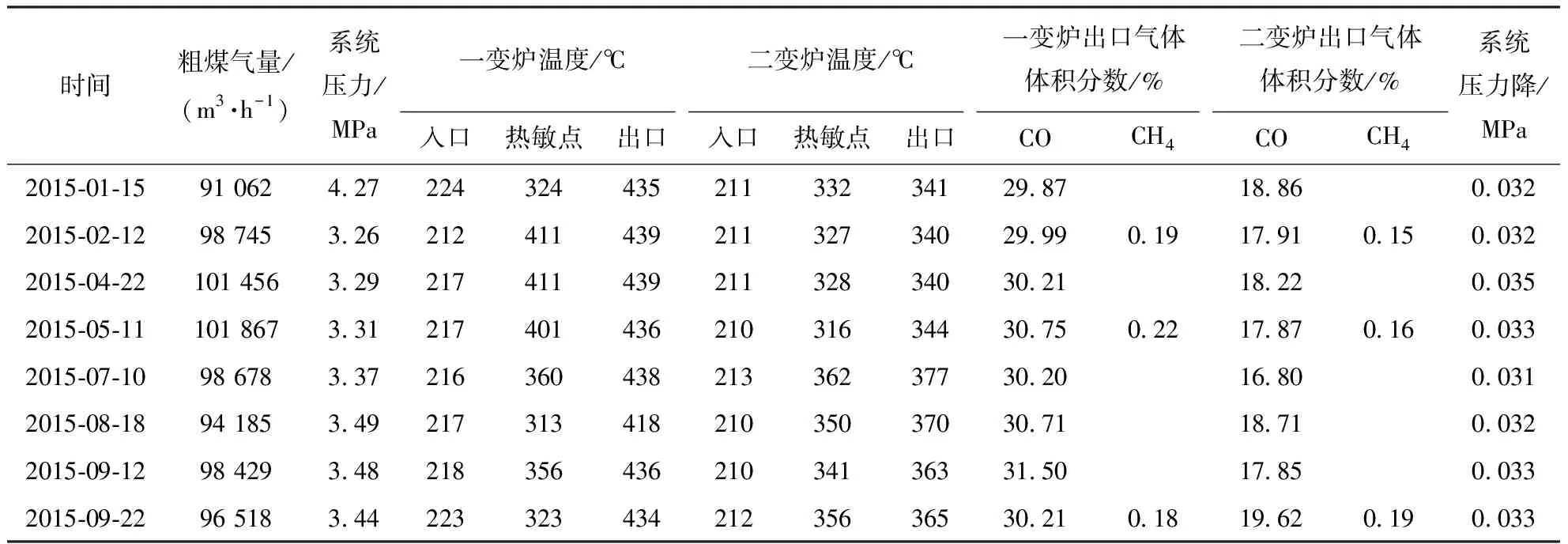

QDB-05/QDB-04型催化剂部分典型运行数据见表4。

由表4可知:

(1)催化剂低温活性好,一变炉入口温度可以控制在较低的210~220 ℃,催化剂床层热点温度可控制在440 ℃以内,床层温度控制平稳,没有出现因甲烷化副反应引起的床层“飞温”等现象。

表4 QDB-05/QDB-04型催化剂部分典型运行数据

(2)催化剂活性稳定,能满足合成气中H2/CO为1.88±0.05的要求;甲烷化副反应控制良好,在高CO含量、低水气比的条件下,变换炉出口气体中甲烷含量无明显增加。

3.2 一变炉气量对催化剂床层温度的影响

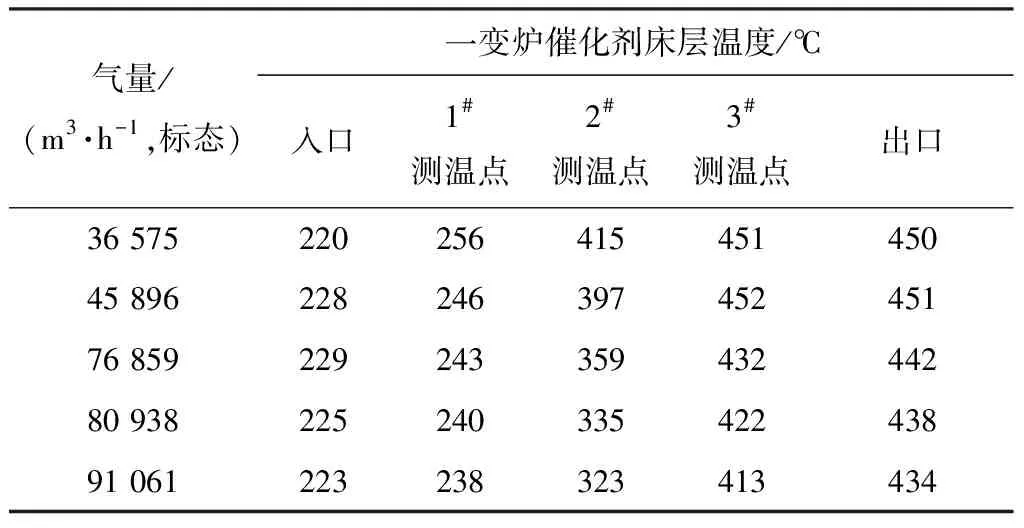

一变炉气量与催化剂床层温度统计数据见表5。

表5 一变炉气量与催化剂床层温度统计数据

由表5可知:在入口温度相同的情况下,当气量较小时,催化剂床层的热敏点上移,说明当一变炉在气量较小时,变换反应大部分在变换炉的上部完成,反应已经达到平衡;当气量较大时,由于反应物料增加,催化剂床层的热敏点下移,但催化剂床层温度仍然控制在450 ℃以内,说明一变炉装填的QDB-05型催化剂具有较好的抑制甲烷化副反应的功能,催化剂床层没有出现甲烷化副反应引起的超温现象。

3.3 一变炉入口温度对催化剂床层温度的影响

一变炉入口温度与催化剂床层温度统计数据见表6。

由表6可知:在负荷基本相同的情况下,提高一变炉的入口温度,催化剂床层的热敏点上移,但入口温度与最高温度的差值变化不大。这说明提高入口温度,催化剂床层上部反应速率增大,故上部的反应放热量增加。因此可以在催化剂使用后期,当催化剂活性降低时,采取提高入口温度、增大反应速率的方式,来延长催化剂的使用寿命。

表6 一变炉入口温度与催化剂床层温度统计数据

4 结语

QDB-05/QDB-04型CO耐硫变换催化剂在高CO含量、低水气比的变换工艺条件下使用时,具有较好的变换活性和活性稳定性,同时具有较好的抑制甲烷化副反应的功能,催化剂床层温度容易控制,装置运行平稳,能满足WHG粉煤加压气化制取的原料气对变换催化剂性能的要求。