不同电极运动形式下电火花堆焊的放电机理分析

陈俊潮,韩红彪,b,王中豪,王顺

(河南科技大学 a.机电工程学院 b.河南省机械设计及传动系统重点实验室,河南 洛阳 471003)

电火花堆焊技术是利用两极间脉冲放电过程中发生的各种现象,将电极材料过渡到基体表面形成强化层的表面加工技术,可在基体材料表面沉积和堆焊一层特种材料,增加基体的耐磨性、耐热性和耐腐蚀性等,从而提高零件的使用寿命[1]。它还是一种再制造技术,可对机械零部件表面的局部磨损、划伤、腐蚀等缺陷进行修复[2]。

近年来,国内外学者对电火花堆焊涂层性能方面的研究较多,对电火花堆焊机理的研究相对较少[1]。PADGURSKAS 等[3]在C45 钢表面沉积了包含青铜、钼和铬的复合涂层,研究了该涂层的摩擦学性能。HONG 等[4]研究了钛合金表面电火花沉积 TiN/Zr基非晶纳米晶复合涂层的显微结构和耐磨性。SALMALIYAN 等[5]研究了电火花堆焊工艺参数对H13 钢沉积WC-Co 涂层性能的影响。张二亮等[6]在氮气、氩气和空气气氛下电火花堆焊TC4 钛合金涂层,研究了三种涂层的组织性能和摩擦学性能。栾程群等[7]研究了H13 钢表面电火花沉积Nb 涂层的组织与性能,发现该涂层能提高H13 钢表面的显微硬度、耐磨性和耐蚀性。电火花堆焊的新技术也取得了进展。MOHANTY 等[8]利用二硫化钨粉末悬浮液进行电火花沉积,来改变钛合金表面的性能。Yue 等[9]利用磁化电极吸附细小粉末进行电火花沉积,改变了放电机理,提高了沉积过程的稳定性和沉积效率。WANG等[10]采用计算机数控沉积技术在TC11 基体上制备CuNiTiZr 中熵合金涂层,分析了涂层微观结构和硬度等。MURALIDHARAN 等[11]对单次沉积放电过程建立了热力学模型,可仿真和预测沉积过程中的材料转移机制。MURRAY 等[12]研究了电火花沉积TiC-Fe复合涂层的成形机理。

与电火花去除加工技术不同,电火花堆焊技术常采用旋转电极和超声振动电极与基体不断接触,进行放电和堆焊[13]。但由于电极与基体的接触状态处于不断变化之中,其放电机理和质量转移机理比较复杂。掌握电火花堆焊技术的放电机理和质量转移机理,则有利于实现该技术的自动化、质量控制和推广应用[14-16]。本文采用旋转电极和超声振动电极进行电火花堆焊试验,分析电极与基体的接触状态和相对运动,根据连续放电的电压和电流波形,研究电火花堆焊的放电机理。

1 试验

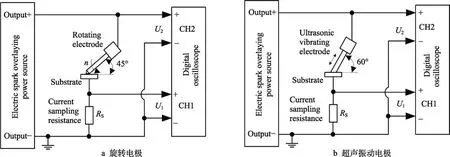

试验设备采用9188H3 型电火花堆焊电源,可分别进行超声振动电极与旋转电极的堆焊试验。该电源输出的脉冲电压Up=20~45 V,脉冲时间tp=40~2000 μs,脉冲频率fp=30~450 Hz,旋转电极转速n=0~1400 r/min,超声振动振幅a=0~12 μm,超声振动频率fz=20 kHz。图1 为连续放电试验的原理图,数字示波器通道1 测量电流采样电阻Rs上的电压U1,进而获得放电电流I;通道2 测量电极和基体之间的放电电压U(电压U2减去通道1 测量的电压U1)。电极材料选用直径3 mm 的45 钢棒,基体材料选用15 mm×15 mm×3 mm的45 钢板,保护气体使用氩气。试验前,依次用400、800、1000 号砂纸对电极端部与基体进行打磨,并使用丙酮擦拭电极端部与基体表面。

试验内容包括旋转电极连续放电试验、超声振动电极连续放电试验、旋转电极与超声振动电极沉积效率试验。

旋转电极连续放电试验的原理如图1a 所示。手工操作旋转电极与基体呈45°夹角,轻微接触进行连续放电试验,电极水平移动速度v=2.5 mm/s,在电源中选择电极旋转速度n=220 r/min,脉冲电压Up=32 V,脉冲宽度tp=216 μs,脉冲频率fp=122 Hz,氩气流量Q=10 L/min。试验后,对数字示波器记录的放电电压和电流波形进行处理和分析。

图1 连续放电试验原理图Fig.1 Schematic of continuous discharge test: a) rotating electrode; b) ultrasonic vibrating electrode

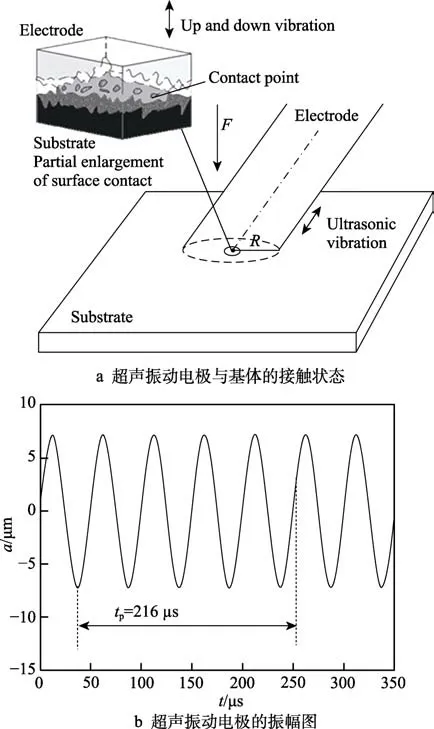

超声振动电极连续放电试验的原理如图1b 所示。手工操作超声电极与基体呈60°夹角,轻微接触进行连续放电试验,电极水平移动速度v=2.5 mm/s,在电源中选择超声振动振幅a=7.2 μm,脉冲电压Up=32 V,脉冲宽度tp=216 μs,脉冲频率fp=122 Hz,氩气流量Q=10 L/min。试验后,对数字示波器记录的放电电压和电流波形进行处理和分析。

采用图1a、1b 所示的试验原理和规范参数,分别进行旋转电极和超声振动电极的沉积效率对比试验。每次连续沉积的时间为5 min,每次试验前后分别记录电极和基体的质量,并计算出沉积效率(如式(1)所示)。旋转电极和超声振动电极的沉积效率试验各进行5 次,求出沉积效率的平均值,并进行对比,同时对试验后基体和电极的表面形貌进行对比分析。

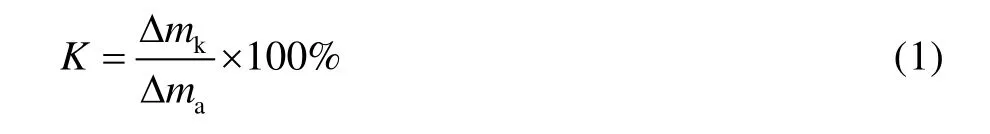

式中,K为转移系数,Δmk为基体试样增加的质量,Δma为电极试样减少的质量。

2 试验结果

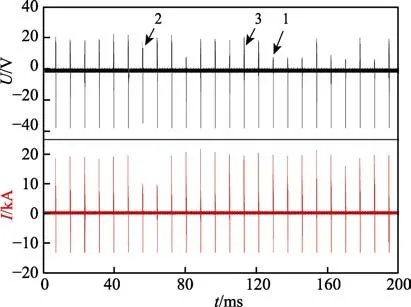

2.1 旋转电极的连续放电波形

旋转电极连续放电的电压和电流波形如图2 所示。从图2 中可以看出,放电脉冲的电压和电流有高有低,试验时观察到较大的火花和飞溅。本次试验共采集到84 个放电脉冲波形,对每个放电脉冲的电压和电流波形在时间轴上进行放大分析,每个放电波形的具体参数各不相同。通过分析其波形特征,发现了三种典型的放电类型,其电压和电流波形图如图3 所示。

图2 旋转电极连续放电的电压和电流波形Fig.2 Voltage and current waveforms of continuous discharge of rotating electrode

图3a—c 所示的放电类型分别是图2 中箭头1—3所指的放电脉冲的电压和电流波形图。图3a 在整个脉冲宽度中都是短路放电,其放电波形的特点是大电流和小电压。图3b 在整个脉冲宽度中都是间隙放电,其放电波形的特点是小电流和大电压。图3c 在整个脉冲宽度中先出现短路放电,再转化为间隙放电,是一种混合放电类型,在图2 中看其放电波形的特点是大电流和大电压[13]。

图3 旋转电极三种典型放电类型的电压和电流波形图Fig.3 Voltage and current waveforms of three typical discharge types of rotating electrode: a) short circuit discharge; b) gap discharge; c) short circuit+gap discharge

对采集的84 个放电波形进行统计和分析,混合放电类型有53 个,短路放电类型有24 个,间隙放电类型有7 个。这说明旋转电极的电火花堆焊类型主要是电极和基体相接触而引起的短路放电和混合放电。

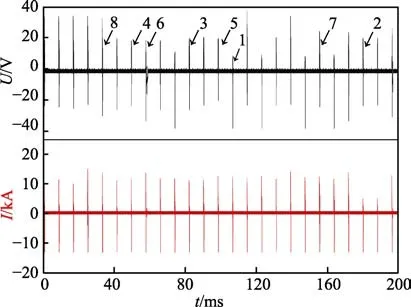

2.2 超声振动电极的连续放电波形

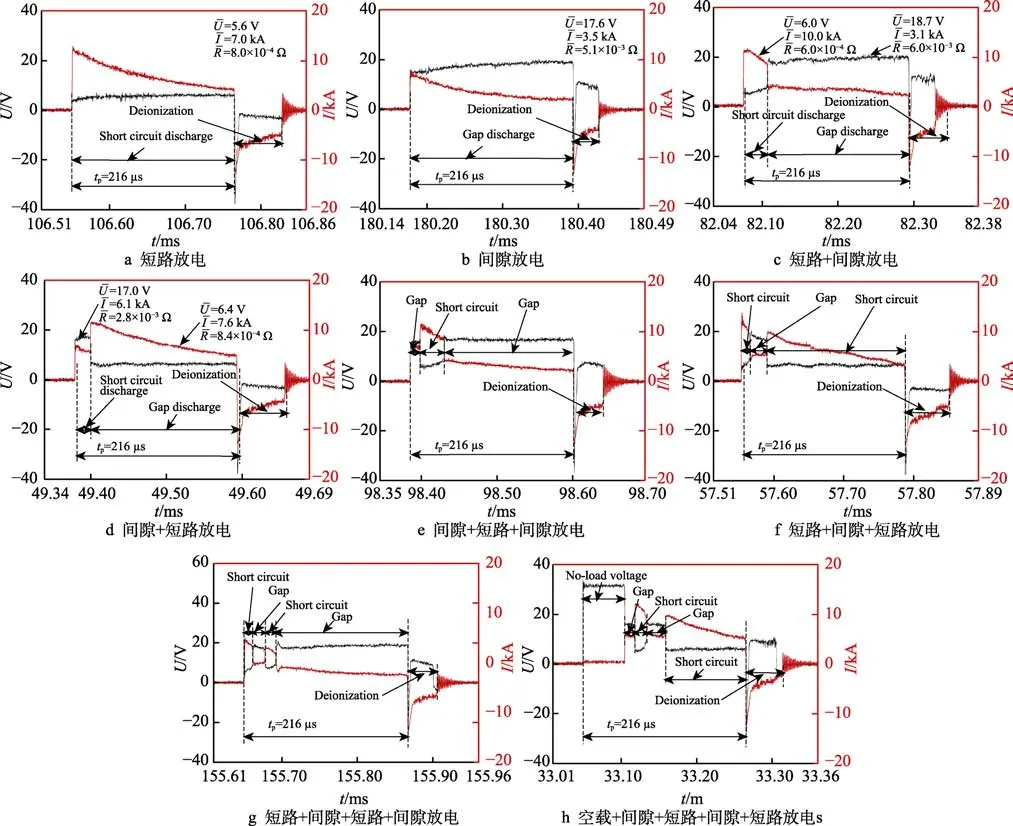

超声振动电极连续放电的电压和电流波形如图4所示。从图4 中可以看出,放电脉冲的电压和电流的变化没有规律,试验时观察到的火花和飞溅相对较小。本次试验共采集到84 个放电脉冲波形,对每个放电脉冲的电压和电流波形在时间轴上进行放大分析,观察到每个放电波形的具体参数各不相同。通过分析其波形特征,发现了八种典型的放电类型,其电压和电流波形如图5 所示。

图4 超声振动电极连续放电的电压和电流波形Fig.4 Voltage and current waveforms of continuous discharge of ultrasonic vibrating electrode

图5 超声振动电极八种典型放电类型的电压和电流波形图Fig.5 Voltage and current waveforms of eight typical discharge types of ultrasonic vibrating electrode: a) short circuit discharge;b) gap discharge; c) short circuit + gap discharge; d) gap + short circuit discharge; e) gap + short circuit + gap discharge; f) short circuit + gap + short circuit discharge; g) short circuit + gap + short circuit + gap discharge; h) no-load + gap + short circuit + gap +short circuit discharge

图5a—h 所示的放电类型分别是图4 中箭头1—8 所指放电脉冲的电压和电流波形图。图5a 在整个脉冲宽度中都是短路放电,图5b 在整个脉冲宽度中都是间隙放电,图5c—h 都是混合放电类型。其中图5c、d 在整个脉冲宽度中出现两个放电脉冲,分别是短路+间隙放电和间隙+短路放电;图5e、f 在整个脉冲宽度中出现三个放电脉冲,分别是间隙+短路+间隙放电和短路+间隙+短路放电,图5g、h 在整个脉冲宽度中出现四个放电脉冲,分别是短路+间隙+短路+间隙放电和空载+间隙+短路+间隙+短路放电。图5h 中第一脉冲的电压等于脉冲输出电压32 V,电流为零,说明电极和基体在这个阶段没有接触,没有产生放电现象,为空载阶段。

对采集的84 个放电波形进行统计和分析,得到混合放电类型有69 个,短路放电类型有10 个,间隙放电类型有5 个。这说明超声振动电极电火花堆焊的主要放电类型也是电极和基体相接触而引起的短路放电和混合放电,且混合放电的类型较多,在一个脉冲宽度中可出现2—4 个放电脉冲。

2.3 沉积效率试验结果

进行旋转电极和超声振动电极的沉积效率试验,经过计算获得旋转电极的转移系数K=79%,超声振动电极的转移系数K=92%。这说明在相同的电参数情况下,超声振动电极的沉积效率高于旋转电极的沉积效率。

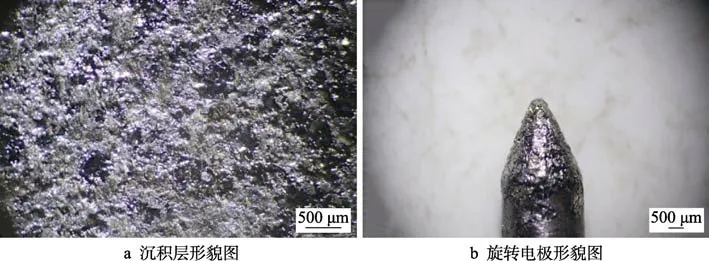

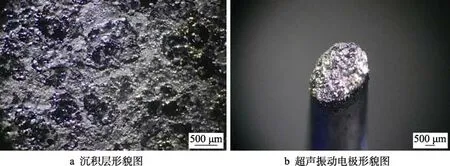

图6 是旋转电极沉积效率试验后的沉积/堆焊层和电极的形貌图,图7 是超声振动电极沉积效率试验后的沉积/堆焊层和电极的形貌图。从表面形貌可以看出,沉积/堆焊层和电极表面很不平整,都是呈现高低不平的微凸峰。

图6 旋转电极沉积效率试验后的沉积层和电极的形貌图Fig.6 Sediment layer and electrode morphology after deposition efficiency test with rotating electrode: a) sediment layer morphology of substrate; b) morphology of rotating electrode

图7 超声振动电极沉积效率试验后的沉积层和电极的形貌图Fig.7 Sediment layer and electrode morphology after deposition efficiency test with ultrasonic vibrating electrode: a) sediment layer morphology of substrate; b) morphology of ultrasonic vibration electrode

3 分析与讨论

3.1 放电机理对比分析

从以上试验结果可以看出:电火花堆焊最基本的放电形式是短路放电和间隙放电。在电源的一个脉冲宽度中,不同的放电类型都是由这两种放电形式组成,混合放电是由短路放电和间隙放电脉冲组成的2—4 个放电脉冲。与旋转电极相比,超声振动电极的混合放电类型明显较多。

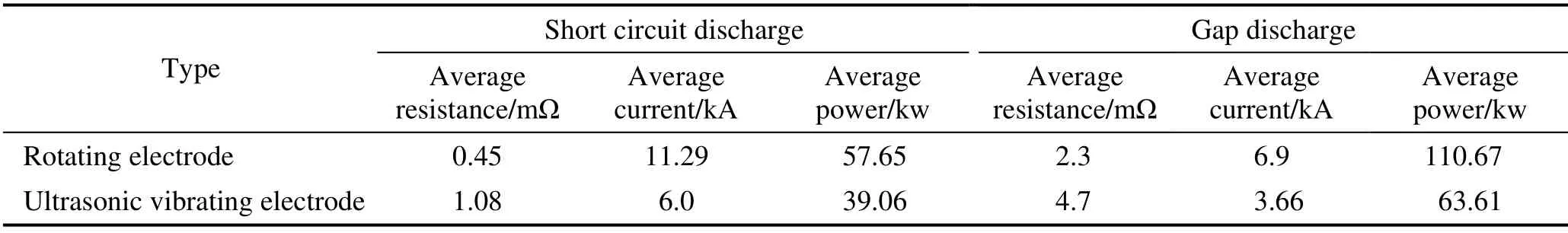

将所有放电脉冲中的短路放电阶段和间隙放电阶段的参数进行统计分析,获得短路放电和间隙放电阶段的平均电阻、平均电流和平均功率,如表1 所示。旋转电极在短路放电和间隙放电阶段的平均电阻,要明显小于超声振动电极的平均电阻,所以旋转电极的放电电流和平均功率都较大。旋转电极和超声振动电极的间隙放电平均功率都明显大于短路放电平均功率。

表1 短路放电和间隙放电的参数Tab.1 Parameter table of short circuit discharge and gap discharge

3.2 旋转电极与基体的接触状态和相对运动

旋转电极与基体的接触状态和相对运动如图8所示,在接触力F的作用下,电极圆锥面与基体平面的接触形式为线接触,相对运动形式为切向旋转运动。由于电极表面和基体表面都是高低不平的微凸峰,所以其接触状态为单点或两点接触。假设在图8a 中A-A 截面处电极和基体的微凸峰相互接触,接触点处电极相对基体的运动是水平干摩擦运动,则会造成接触微凸峰之间的剪切运动,相互挤压产生塑形变形,去除掉表面的氧化膜,增大接触面积,减小接触短路电阻,所以旋转电极的短路放电电流较大,平均功率也较大,造成飞溅较大。此外,平均功率较大也会带来较大的热输入,也能增加沉积效率,但影响相对较小,两种因素综合作用下造成沉积效率较低。但这种干摩擦运动有利于将沉积层上的高点磨平,使沉积层较为平整和致密。

图8 旋转电极与基体的接触状态和相对运动Fig.8 Contact state and relative movement between rotating electrode and substrate: a) relative movement between rotating electrode and substrate; b) contact state and relative movement on section A-A

假设圆锥截面A-A 的圆半径R1=1 mm,旋转电极的转速n=220 r/min,一个放电脉冲宽度tp=216 μs对应的电极转动角度θ=0.285°,对应电极接触点转动的弧长L=4.97 μm,形成电极与基体的间隙e=0.012 μm,即在一个脉冲宽度中,由于电极转动引起的间隙变化很小。假设电极转速n达到最高转速1400 r/min,且电极半径增大到2 mm 时,计算可得L=63.3 um、e=1 μm。所以,在接触力F的作用下,旋转电极与基体的接触状态和相对运动造成电极与基体之间的间隙变化很小,其混合放电类型只有一种,即短路放电+间隙放电。一部分是由于短路电流较大,将接触点熔爆,在电极和基体之间形成间隙,从而转变为间隙放电;另一部分是由于电极接触点旋转离开,与基体之间形成间隙,从而转变为间隙放电。这两种形成的间隙都比较小,所以旋转电极的间隙放电平均电阻较小,放电电流较大,平均功率较高。

3.3 超声振动电极与基体的接触状态和相对运动

超声振动电极与基体的接触状态和电极振幅如图9 所示。在接触力F的作用下,电极端部平面与基体平面的接触形式为面接触。由于电极表面和基体表面都是高低不平的微凸峰,所以其接触状态为单点、两点或三点的多点接触。对比旋转电极,超声振动电极相对于基体上下振动,接触微凸峰之间没有剪切运动,而垂直的接触力F较小,所以它们产生的塑形变形很小,总的接触面积也不大,无法有效去除表面的氧化膜,接触短路电阻较大,因此造成超声振动电极的短路放电电流小于旋转电极的短路放电电流。此外,短路放电的平均功率也较小,造成飞溅较小,沉积效率较高。

如图9b 所示,超声振动电极的振幅a=7.2 μm 时,对应电极与基体之间垂直距离的变化范围为0~6.2 μm,这造成电极与基体之间的间隙较大,间隙放电的电阻也较大。所以,超声振动电极的间隙放电电流小于旋转电极的间隙放电电流,间隙放电的平均功率也较小。由于超声振动频率较高(fz=20 kHz),在一个脉冲宽度内,电极和基体之间会出现多次的间隙变化,导致短路放电和间隙放电反复出现,所以其混合放电的类型较多。

图9 超声振动电极与基体的接触状态和电极振幅图Fig.9 Contact state between ultrasonic vibrating electrode and substrate and amplitude diagram of electrode: a) contact state between ultrasonic vibrating electrode and substrate; b) amplitude diagram of ultrasonic vibrating electrode

4 结论

1)电极的运动形式直接影响了电极与基体接触点之间接触状态(即接触间隙、接触面积和接触电阻等)的变化,从而影响其放电类型、放电电流和沉积效率等。

2)旋转电极和基体之间为切向旋转运动,接触点处的间隙变化小,只有一种短路放电+间隙放电的混合放电类型。

3)超声振动电极与基体之间为上下超声振动,接触点处的间隙变化范围大且变化速度快,产生较多的混合放电类型。

4)在相同放电参数条件下,旋转电极的短路放电电流和间隙放电电流要大于超声振动电极的短路放电电流和间隙放电电流,产生的火花和飞溅较大,其沉积效率小于超声振动电极的沉积效率。