20Cr2Ni4A 钢表面WC 增强铁基涂层耐磨性能的研究

刘金刚,郑文捷,王高升,何丽红,赵又红

(1.湘潭大学 机械工程学院,湖南 湘潭 411105;2.湖南工程学院,湖南 湘潭 411104)

零部件磨损占机械设备失效原因的70%以上,失效形式主要包含:磨粒磨损、粘着磨损、腐蚀磨损、疲劳磨损和微动磨损[1-4]。此外,因机械设备经常工作于重载、高温和冲击等恶劣工况下,其零部件极易发生磨损失效,存在较大的机械故障隐患[6]。20Cr2Ni4A 钢是一种综合性能优异的高强度合金钢,已经被广泛应用于重载机械设备的关键零部件中,如齿轮、轴承等[5-6]。若能加强20Cr2Ni4A 合金钢的耐磨损性能,提高零部件的使用寿命,将在节省经济、设备运行安全、资源利用等方面具有重大意义。

当前,国内外众多学者在提高20Cr2Ni4A 的硬度和耐磨性方面做了大量研究。Vladimir V. Buranich等人[5]利用等离子体电解硬化(PEH)方法获得了20Cr2Ni4A 合金钢表面改性结构。Caiyun Li 等人[6]通过稀土离子预注入法对 20Cr2Ni4A 合金钢的渗碳层进行了催化和强化,改善了真空渗碳层的结构和硬度。岳彩文等人[7]通过研究喷丸强化方法对20Cr2Ni4A 合金钢组织和性能的影响,得到了最佳喷丸工艺。许湘军等人[8]通过复合刷镀方法来修复渗碳层磨损后的20Cr2Ni4A 合金钢。刘国强等人[9]通过稀土渗碳工艺对20Cr2Ni4A 合金钢进行表面强化,并与常规的渗碳工艺进行对比,结果表明,稀土渗碳工艺效果更好,有效地提升了渗碳效率。张平等人[10]通过超声冲击对20Cr2Ni4A 渗碳钢进行强化处理。以上学者均是从表面改性角度来提高20Cr2Ni4A 的硬度和耐磨性。近年来,随着科技发展,电镀、等离子喷涂、热喷涂、激光熔覆等新的表面处理技术被广泛应用[11]。其中激光熔覆技术因具有瞬间加热温度高、低稀释比、高冷却速度、选材不受控制、与基体冶金结合、组织致密等优点,而具有广阔的应用前景[12-14]。作为一项新的表面处理技术,主要利用激光束高能量聚焦的特点来照射基体表面,将熔融后的粉末喷覆于基体表面,与基体形成所需的金属结合涂层,使基体表面达到改性的目的[14-15]。

激光熔覆常选用的自熔性合金熔覆粉末为铁基合金粉末、镍基合金粉末、钴基合金粉末。其中铁基自熔性合金粉末因其高硬度和良好的耐磨性能而得到广泛应用,特别是与钴基和镍基自熔性合金粉末相比,成本更低且成分与基体材料类似,从而优先考虑铁基自熔性合金粉末[16-18]。为让零部件更好地适应复杂工况,进一步提高零部件表层的硬度和耐磨性,国内外学者采用了陶瓷硬质相粉末增强铁基合金,制备铁基/WC 复合涂层来实现。WC 陶瓷粉末具有高硬度(2200~2800HV)、优异的耐磨性能、良好的断裂韧性和可塑性等优点,被广泛地用作Ni、Fe、Co 等合金粉末的增强材料[19-21]。铁基/WC 复合涂层广泛应用于Q235 钢、316L 不锈钢、铸铁等金属材料的表面处理,但在20Cr2Ni4A 合金钢上的应用研究尚不充分,且利用激光熔覆技术对20Cr2Ni4A 合金钢表面进行改性的研究也较少。

本文主要研究在20Cr2Ni4A 合金钢表面激光熔覆铁基/WC 复合涂层的组织和力学性能,并与制备的铁基涂层在组织、硬度、耐磨性能上进行对比。该研究可为激光熔覆技术在20Cr2Ni4A 合金钢材料的零部件渗碳层磨损问题、改善20Cr2Ni4A 基体材料表面性能等方面提供技术指导。

1 试验

基体材料为20Cr2Ni4A 合金钢,尺寸为100 mm×40 mm×12 mm。熔覆材料为自熔性铁基合金粉末和铁基/WC 复合粉末,铁基/WC 复合粉末中WC 质量占总质量的15%。铁基合金粉末、WC 合金粉末的化学成分见表1 和表2。

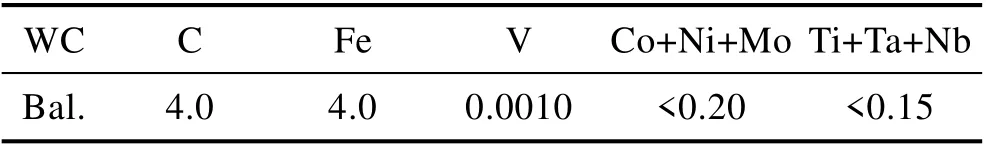

表1 铁基合金粉末化学成分Tab.1 Chemical composition of ferrous alloy powder wt%

表2 WC 合金粉末化学成分Tab.2 Chemical composition of WC alloy powder wt%

试验前,先对基体材料进行除锈去污处理。激光熔覆设备采用德国laserline 激光器,送粉方式为同步送粉,保护气体为氩气,进行一系列优化试运行,熔覆试验的工艺参数为:激光器功率1800 W,光斑直径5 mm,扫描速度6 mm/s,送粉量220~224 mg/s。最后得到涂层厚度为2~2.75 mm 的试样。通过线切割加工将试样切割成尺寸为10 mm×10 mm×10 mm 的样品,样品抛光后,用王水腐蚀,使用X 射线衍射仪(XRD)进行相分析,扫描角度范围为30°~90°,涂层的微观结构采用金相显微镜和扫描电子显微镜进行观察。涂层的显微硬度采用HV-1000 显微维氏硬度计,载荷为1.96 N,保载时间为10 s。利用HRS-2M型高速往复摩擦磨损试验机在室温下进行干滑动摩擦磨损试验,对磨球采用直径为6 mm 的GCr15 钢球,试验时间为30 min,载荷为60 N,运行长度为5 mm,旋转半径为5 mm,转速为900 r/min。为保证磨损试验的准确性,每个试样至少重复3 次摩擦磨损试验,经分析计算确定最终的磨损结果。该摩擦磨损试验机进行了联网操作,会自动记录样品在磨损试验过程中的摩擦因数,利用表面轮廓仪测量磨痕磨损量来评价其磨损性能,用自带能谱仪(EDS)的扫描电子显微镜观察磨痕的形貌,并分析其磨损机理。

2 结果与讨论

2.1 X 射线衍射分析

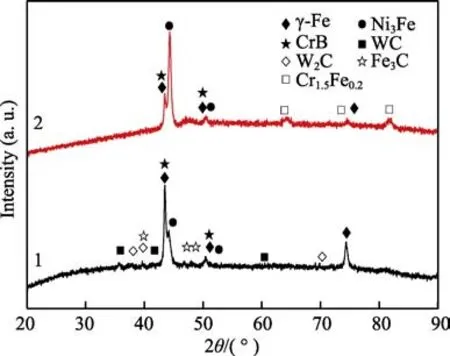

涂层的X 射线衍射图谱如图1 所示,图中的1、2 分别代表铁基合金+15%WC、铁基合金涂层,2 主要由γ-Fe、CrB、Cr1.5Fe0.2、Ni3Fe 等物相组成。当加入WC 后,1 中还存在WC、W2C、Fe3C 等物相。由于加入的WC 颗粒含量少,所以其衍射强度还是比较低。

图1 涂层的X 射线衍射图Fig.1 X-ray diffraction pattern of the coating

2.2 显微组织分析

利用金相显微镜和扫描电子显微镜(SEM)对1、2 进行微观组织形貌分析。熔覆涂层横截面的宏观形貌如图2 所示,涂层和基体结合处有明显的过渡层(一条明亮的线),可知涂层与基体形成了良好的冶金结合,涂层既不存在裂纹,也不存在孔隙等微观缺陷。铁基/WC 复合涂层整体质量良好,WC 颗粒近似分布在熔覆层内部,起硬化作用。

图2 熔覆涂层横截面的宏观形貌Fig.2 Macroscopic morphology of the cross section of the cladding coating

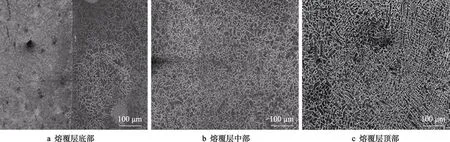

熔覆涂层横截面的SEM 形貌如图3—4 所示。在激光熔覆过程中,粉末经激光器高温熔融后撞击基体,颗粒受力变形成扁平状,层层堆叠后形成典型的层状结构[22]。铁基熔覆层组织出现明显的分层现象,由熔覆层底部往熔覆层顶部方向看,在结合区部分的白亮组织是平面晶,往上是胞状晶和柱状晶,然后再是定向生长的树枝晶,在熔覆层顶部附近为紊乱生长的树枝晶和等轴晶。

向铁基合金粉末加入WC 后,在涂层底部受温度梯度的影响,晶粒组织从胞状晶到树状晶的变化趋势明显,如图4 所示,晶粒也得到一定细化。其细化的原因主要包括:(1)WC 颗粒在高温熔池下发生分解,会提高涂层中C、W 的原子含量,增强碳化物数量,从而使晶粒得到一定程度的细化;(2)WC 颗粒本身的加入会对晶粒生长起到一定的阻碍作用。

图3 铁基涂层横截面的SEM 形貌Fig.3 SEM morphology of iron-based coating cross section: a) bottom of cladding layer, b) the middle of the cladding layer, c) top of cladding layer

图4 铁基/WC 涂层横向截面SEM 形貌Fig.4 SEM morphology of iron - based /WC coatings cross section:a) bottom of cladding layer, b) the middle of the cladding layer, c) top of cladding layer

通过仔细观察分析图3 和图4,发现熔覆层组织大致沿热源扩散方向生长。熔覆层凝固组织的形貌由G/R(G温度梯度,R凝固速率)的比值决定。激光熔覆时,合金涂层受热熔融冲击基体后,在基体表面瞬间形成熔池。在熔池凝固的初始阶段,基体温度相对较低,温度梯度G大,而凝固速率R较小,G/R的比值很大,从而在过渡层快速形核并往外延生成一层薄薄的平面晶组织。由于热扩散作用,基体的温度上升,温度梯度G逐渐减少,凝固速度R逐渐增大,G/R不断减少,从而在平面晶组织上方依次出现胞状晶组织和柱状晶组织,然而柱状晶前沿很不稳定,容易侧向形成细小且定向生长的树枝晶。在熔覆层顶部G→0 、R→∞,激光能量集中,柱状生长不易维持而出现紊乱生长的树枝晶和等轴晶。

2.3 显微硬度分析

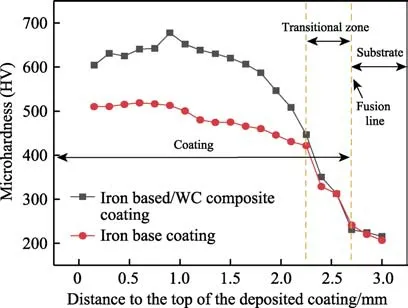

在涂层表面不同区域选取9 个点进行测量,去掉最低、最高两个值,然后择其平均值作为硬度值结果。铁基+15%WC、铁基的表面硬度分别为 610HV、521HV,涂层表面硬度值分布较为均匀。涂层表面硬度的提高,主要包括两部分原因:(1)涂层中存在CrB、Cr1.5Fe0.2、Ni3Fe 等硬质相,对于铁基/WC 复合涂层,还存在W2C、WC、Fe3C 等物相,它们的存在显著提高了涂层的硬度;(2)涂层中C、B、Si、W等元素的存在使铁基晶格畸变增大,阻碍了位错移动,从而提高了涂层的硬度。

沿涂层横截面的显微硬度随涂层与基体界面距离的变化曲线如图5 所示。铁基涂层和铁基/WC 复合涂层的硬度变化规律基本一致,即涂层表面硬度高,在过渡层区域硬度逐渐下降,接近基体处硬度值趋于平缓。唯一不同的地方在于,铁基/WC 复合涂层在涂层中部处的硬度明显增大,然后缓慢下降。铁基涂层的硬度基本稳定在515HV,这是由于涂层中W、Cr等元素的固溶强化作用,使其硬度较高,且由于熔覆过程中涂层受热均匀,使得组织分布均匀,故铁基涂层的硬度基本稳定不变。铁基/WC 复合涂层的硬度为605~678HV,由于WC 的沉积,在涂层中部有相对较多的WC、W2C 存在,硬度达到678HV,之后硬度缓慢下降。在过渡层区域,硬度会下降是因为激光熔覆时基体材料对涂层造成一定的稀释。总体来说,铁基涂层硬度是基体的2.4 倍,铁基/WC 复合涂层的硬度是基体的2.7 倍,涂层硬度显著提高。

图5 涂层在界面上的显微硬度曲线Fig.5 Microhardness curve of the coating on the interface

2.4 干滑动磨损研究

利用HRS-2M 型高速往复摩擦磨损试验机对铁基涂层、铁基/WC 涂层、基体分别进行试验,摩擦因数随时间变化的曲线如图6 所示。3 种涂层表面都经历了跑合阶段、稳定磨损阶段,且在2.5 min 左右摩擦因数达到稳定状态。铁基、基体的平均摩擦因数分别为0.53、0.57 左右,两者差别不大,铁基/WC 复合涂层的摩擦因数为0.36 左右。在摩擦因数方面,铁基/WC 复合涂层远低于基体和铁基。

磨损面积由表面轮廓仪测得,进而得出磨损体积(磨损量),如图7 所示。基体材料、铁基涂层、铁基/WC 复合涂层的磨损量分别为 1.223、0.1432、0.059 35 mm3,基体的磨损量是铁基涂层的8.54 倍,是铁基/WC 复合涂层的20.61 倍。铁基涂层磨损量也为铁基/WC 涂层的2.41 倍,铁基/WC 复合涂层的耐磨性能最好。铁基/WC 复合涂层中WC 作为物理屏障,有效地增强了基体的耐磨性能。

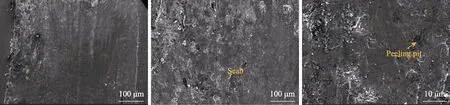

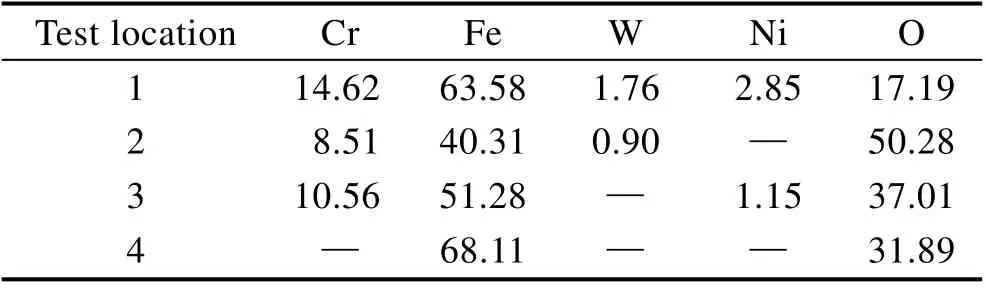

涂层耐磨性试验后的SEM 形貌如图8—10 所示,结合表3 的能谱数据对涂层的磨损机理进行分析。铁基/WC 复合涂层磨损后,其表面有明显的剥落坑、结疤和微切削,分析得磨损主要为疲劳磨损和粘着磨损。从图1 可知,WC 的加入使涂层中存在W2C、WC、Fe3C 等物相,这些硬质相镶嵌于铁基组织上作为耐磨骨架,提高涂层的耐磨性能,涂层表面出现明显的剥落坑,但犁沟基本不存在,从侧面反映WC 的存在使磨损轨迹受阻,阻止了往复摩擦磨损试验机对涂层进一步犁削。铁基涂层的磨损主要是粘着磨损,磨损表面较为平整。基体表面的磨损为疲劳磨损和粘着磨损。在基体的整体形貌图中未发现微裂纹,从侧面反映出基体硬度比较低。在60 N 载荷的往复摩擦磨损试验条件下,基体通过塑性形变来缓和摩擦过程中产生的应力,微裂纹不易形成。另外,由表3 的能谱数据中可发现3 种涂层的磨损表面均存在氧元素,说明均发生了氧化磨损,原因可能是在高速滑动的情况下,往复摩擦磨损试验机的对磨球与耐磨层表面接触处产生高温,以致在磨痕处发生氧化现象。

图6 摩擦因数-时间曲线Fig.6 Friction coefficient-time curve

图7 不同材料表层磨损量Fig.7 Surface wear volume of different materials

图8 铁基/WC 复合涂层耐磨性试验后的SEM 形貌Fig.8 SEM morphology of iron-based /WC composite coating after wear resistance test

图9 铁基涂层耐磨性试验后的SEM 形貌Fig.9 SEM morphology of Fe-based coating after wear resistance test

图10 20Cr2Ni4A 基体耐磨性试验后的SEM 形貌Fig.10 SEM morphology of 20Cr2Ni4A matrix after wear resistance test

表3 磨损表面的能谱结果Tab.3 Energy spectrum results of worn surfaces

3 结论

1)利用激光熔覆技术制备的铁基涂层,主要由γ-Fe、CrB、Cr1.5Fe0.2、Ni3Fe 等物相组成,制备的铁基/WC 复合涂层还存在WC、W2C、Fe3C 等物相,涂层与基体冶金结合,未发现气孔、裂纹等微观缺陷。

2)铁基/WC 复合涂层、铁基涂层的表面硬度分别为610HV、521HV,涂层表面硬度值分布较为均匀。铁基/WC 复合涂层的摩擦因数为0.36 左右,明显低于基体和铁基的摩擦因数。铁基/WC 复合涂层的磨损量为0.059 35 mm3,明显优于铁基合金和基体。

3)铁基/WC 复合涂层的磨损表面有明显的剥落坑、结疤和微切削,在涂层磨损表面的能谱数据中发现氧元素。由此可知,磨损主要为疲劳、粘着和氧化磨损。在磨损表面未出现犁沟,从侧面反映WC 的存在使磨损轨迹受阻,阻止了往复摩擦磨损试验机对涂层进一步的犁削。