基于EET 理论的离子氮化层性能研究

冯涛,冯雅,段琼,孙永兴

(1.中国石油大学(华东) 材料科学与工程学院,山东 青岛 266580;2.哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001;3.青岛双星装备制造有限公司,山东 青岛 266400)

渗层的性能取决于渗层的组织及结构。前人的研究表明[7-9],渗氮层主要由α-Fe、γ′-Fe4N 和ε-Fe2-3N组成,白亮层主要由ε 相和γ′相组成,扩散层具有一定的强度和韧性,主要由α+γ′相及α 相组成。α 和γ′相具有良好的韧性,ε 相韧性较差。这些相的形成主要依靠原子间价电子的作用。而物质的原子构成、电子构成以及化学键构成决定了它们的物理化学性质[10-11]。

“固体与分子经验电子理论”(EET 理论)以共价键理论、能带理论、电子浓度理论等为根据,用以分析晶体和分子结构[12-14]。本文以45 钢离子渗氮为出发点,通过EET 理论研究离子渗氮后相组成与性能之间的关系,以揭示渗氮的微观机制以及氮原子影响渗透层微观组织结构和性能的物理本质。

1 试验材料及方法

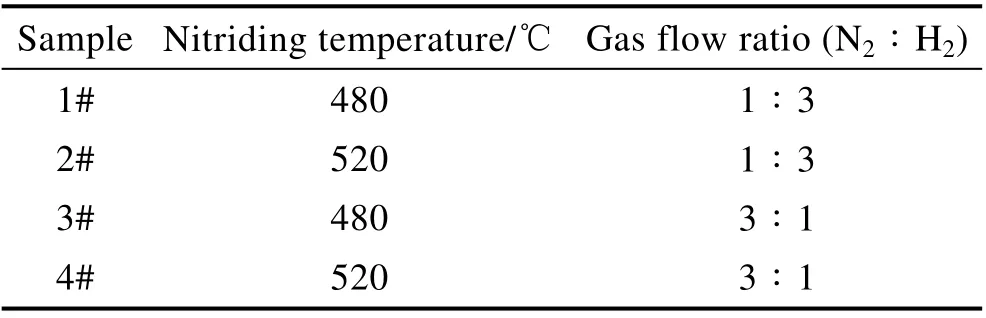

采用控制变量法对45 钢进行表面离子渗氮,固定渗氮电压820 V,保温4 h,其他渗氮参数见表1。

表1 离子渗氮工艺参数Tab.1 Plasma nitriding process parameters

渗氮后对试样进行表面硬度、渗层深度、耐磨性及耐蚀性测试。利用Diamond 软件得到化合物的晶体结构图;利用FindIt 软件计算化合物的单胞体积、晶格参数、晶格类型和原子空间坐标等晶体结构信息;利用ACE 计算软件及EET 中的BLD 方法计算每种化合物的试验键距及等同键数,得到该化合物的价电子结构,计算每种化合物的晶体结合能,分析晶胞结构对材料硬度、脆性、耐磨性、耐蚀性的影响。

2 结果及分析

2.1 渗层硬度分析

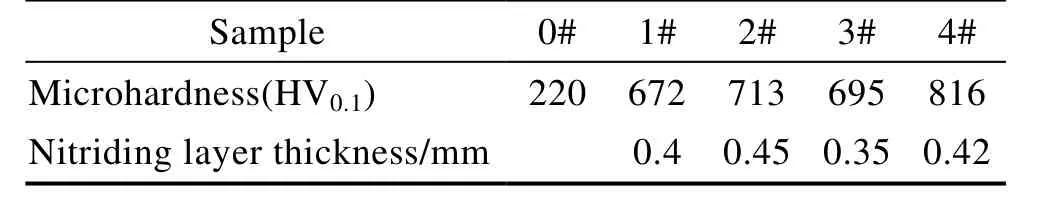

表2 渗氮层的表面硬度Tab.2 Surface hardness of nitrided layer

表2 为离子渗氮后不同试样的表面硬度值,0#为未渗氮45 钢试样。由表2 可见,经离子渗氮后,试样表面硬度提高了3.1~3.7 倍,表面硬度最高的为4#试样。工艺参数对渗层显微硬度的变化见图1。

图1 渗氮层显微硬度变化曲线Fig.1 Hardness curve of nitrided layer

根据GB/T 11354—2005《钢铁零件渗氮层深度测定标准》,可得出不同工艺下的渗层厚度,也列于表2。可见氮氢比为1∶3 的1#、2#试样的渗层厚度比氮氢比为3∶1 的3#、4#试样大。合适的氮氢比可以降低N2的离解能,延长活性N 原子的存在时间,增强氮化效果[15]。提高温度有利于增加渗氮层的厚度,温度越高,元素扩散系数越大,更利于活性原子渗入试样[16]。

利用无人机遥感技术,可以快速的完成数据以及信息的汇集以及整理工作。通过遥感装置,将数据传输,通过无人机进行数据的测绘[2]。由于无人机分辨率较高,绘制出更加清晰的图像,便于观测。无人机遥感技术可以在最短的时间内对数据进行处理,整理出最佳的图像,并应用遥感软件对图像进行监督和非监督分类处理,使测绘的结果更加真实准确。

2.2 物相分析

图2 为不同参数下试样的XRD 衍射图谱。由图2 可见,45 钢试样的XRD 图谱为单一的α-Fe 衍射峰。渗氮后的四组试样的衍射峰,主要为ε-Fe2-3N 和γ′-Fe4N。根据XRD 衍射结果,计算得到不同工艺下相组成物的体积百分比,见表3。在本试验条件下,当氮氢比一致时,温度为520 ℃时的ε-Fe2-3N 的含量较高;当渗氮温度相同时,氮氢流量比为1∶3 时的γ′-Fe4N 的含量最高。

图2 不同工艺参数试样的XRD 衍射图谱Fig.2 X-ray diffraction pattern of samples under different process parameters

表3 不同工艺下相组成体积百分比Tab.3 Phase volume percentage in different parameters%

渗氮后,α 相衍射峰发生了略微的左移以及宽化。这是因为试样经渗氮后,N 原子溶入α 相会导致晶格点阵畸变,使晶面间距增大,晶格常数变大,从而使得衍射峰变宽[17-20]。

2.3 耐磨性分析

不同工艺下离子渗氮试样的摩擦磨损数据见表4。由表4 可见,经离子渗氮后,试样的失重和平均摩擦系数较基体都下降,四组渗氮试样的平均摩擦系数为原始试样的58%~82%。在本试验条件下,当渗氮温度相同时,氮氢比为3∶1 的试样平均摩擦系数更低,耐磨性更好;氮氢比相同时,渗氮温度更高的试样耐磨性更好。

表4 摩擦磨损试验数据Tab.4 Data of friction and wear test

2.4 耐蚀性分析

盐雾腐蚀试验结果见表5。由表5 可见,渗氮后,试样的腐蚀速率比基体小,为基体的40.4%~67.4%。在本试验条件下,渗氮温度相同时,氮氢比越高,耐蚀性越好;而氮氢比相同时,渗氮温度越高,耐蚀性越好。

表5 盐雾试验结果Tab.5 Salt spray test results

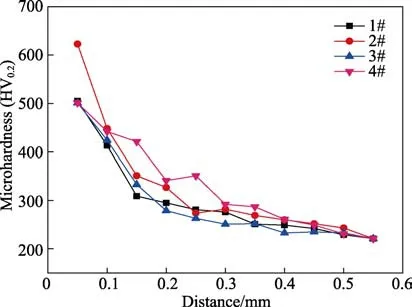

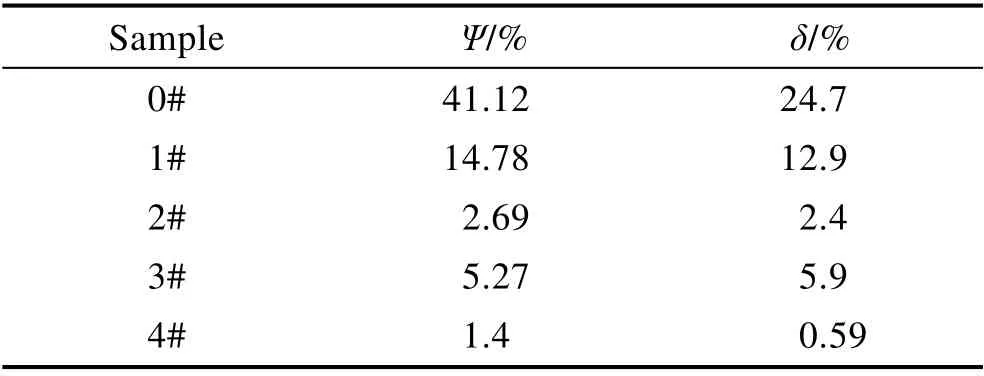

2.5 力学性能分析

对母材和渗氮试样进行拉伸试验后,得到各组试样的断面收缩率Ψ和伸长率δ,见表6。由表6 可见,经离子渗氮处理的试样,其断面收缩率为母材的3.4%~36%,延伸率为母材的2.4%~52%。这说明渗氮后,试样的塑性均有所下降[21]。在本试验条件下,1#试样的塑性最好。

表6 各组试样的断面收缩率Ψ 和伸长率δTab.6 Section shrinkage and elongation of samples

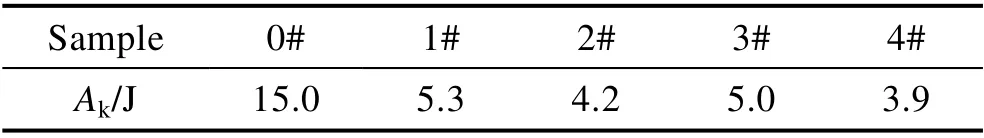

对母材和渗氮试样进行冲击性能测试,结果见表7。冲击吸收功数值越大,材料的抗冲击能力越强,发生脆性断裂的可能性越小[22]。渗氮后,试样的冲击功下降为母材的26%~35%。

表7 各组试样的冲击吸收功Tab.7 Impact absorbed energy of samples

3 Fe-N 系各相价电子结构计算

3.1 价电子结构计算

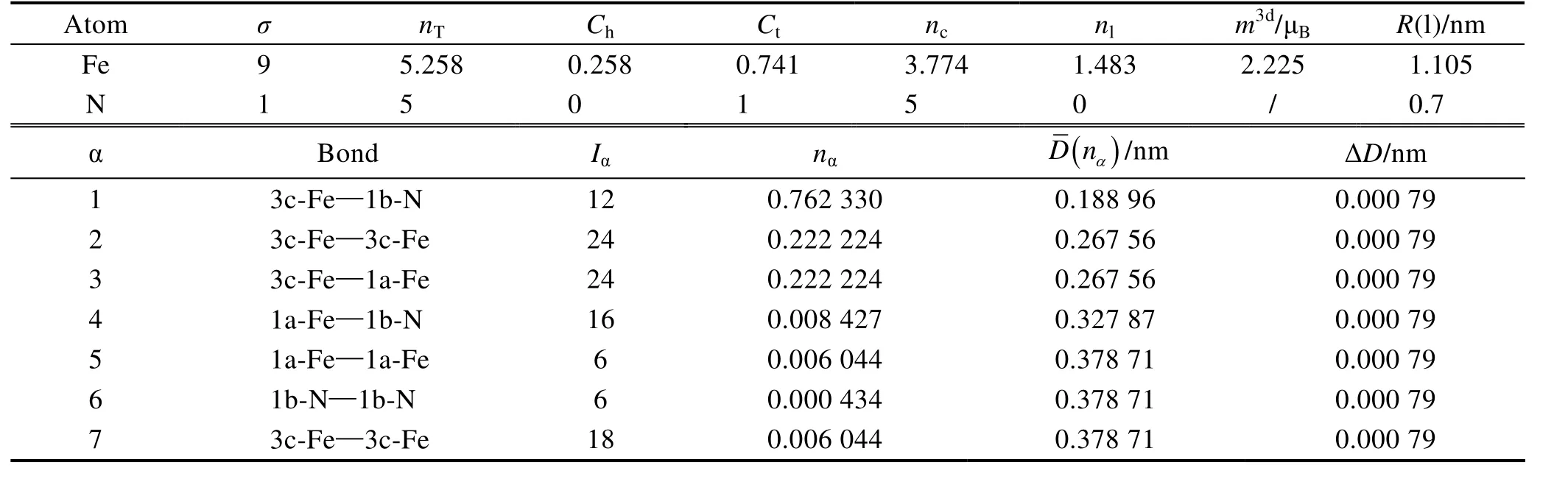

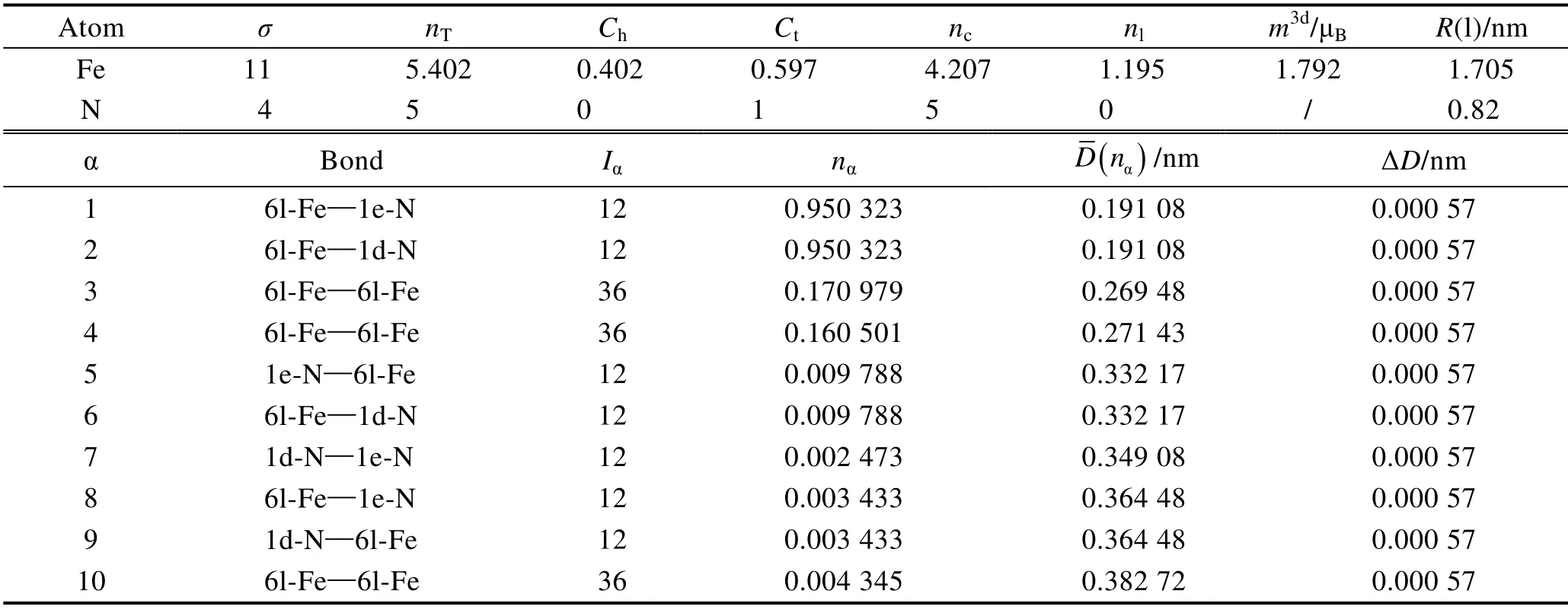

根据XRD 测试结果,渗层以Fe4N、Fe3N 和Fe2N 为主。其中Fe4N 为立方晶体结构,空间群为Pm 3 m(No.221),Fe 原子处于点阵的8 个顶点(a位置)和6 个面心位置(c 位置),N 原子处于立方点阵的体心(b 位置),单胞含有4 个Fe 原子和1 个N原子。晶格常数a=b=c=0.380 nm,α=β=γ=90°,单胞体积V=0.0547 nm3。Fe3N 为三方晶系,空间群为P312(No.149),每个晶胞中含6 个占据l 位置的Fe 原子、1 个占据e 位置的N 原子和1 个占据d 位置的N 原子,即Fe3N 单胞含有6 个Fe 原子和2 个N 原子。晶格常数a=b=0.472 nm,c=0.439 nm,α=β=90°,γ=120°,单胞体积V=0.0846 nm3。Fe2N 为三方晶系,空间群为P312(No.149),每个晶胞中含有6 个占据l 位置的Fe 原子、1 个占据e 位置的N 原子、1 个占据d 位置的N 原子和1 个占据a 位置的N 原子,即单胞含有6 个Fe 原子和3 个N 原子。晶格常数a=b=0.479 nm,c=0.442 nm,α=β=90°,γ=120°,单胞体积V=0.0877 nm3。三种金属间化合物的晶体结构见图3,晶胞中原子的等效位置及坐标参数见表8。

图3 三种金属间化合物的晶体结构Fig.3 Crystal structure of the three intermetallic compounds

表8 晶胞中原子的等效位置及坐标参数Tab.8 Equivalent position and coordinate parameters of atoms in crystal cells

表9 Fe4N 价电子结构Tab.9 Valence electron structure of Fe4N

表10 Fe3N 价电子结构Tab.10 Valence electron structure of Fe3N

表11 Fe2N 价电子结构Tab.11 Valence electron structure of Fe2N

Fe-N 各相的实验键距D(nα)及等同键数Iα见表9—11。σ表示原子杂阶;Ch和Ct表示σ杂阶h 态和t 态的成分;nT为σ杂阶时的总价电子数;nc为共价电子;nl为晶格电子数;R(l)为原子单键半径;α 键为晶体中任意一条不可忽略的共价键;△D为α 键的实验键距与理论键距之差的绝对值;nα为α 键上的共价电子数;m3d为原子磁矩。

3.2 价电子结构对性能的影响

3.2.1 价电子结构对硬度的影响

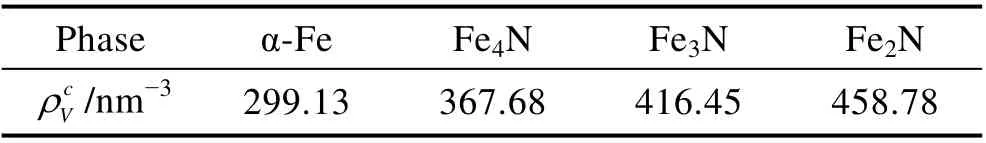

硬度代表材料局部抵抗硬物压入其表面的能力[12]。硬度越高,材料应对压入变形的抗力就越大,材料更难发生形变。晶体形变时,其组成原子偏离平衡位置发生位移,原子间的连接键被打破。共价电子对越多,原子的键合能就越强,原子越难发生位移,材料抵抗压入变形的能力更强,材料的硬度更高[23]。以单位体积晶胞内的共价电子数的“共价电子密度”[24]来表征化合物的硬度,其表达式如下:

表12 晶体的共价电子密度Tab.12 Covalent electron density of crystals

由表12 可见,三种Fe-N 化合物的共价电子密度均高于α-Fe,即Fe4N、Fe3N、Fe2N 三种晶体的硬度均高于α-Fe,且Fe3N 和Fe2N 的硬度高于Fe4N。本文试验中测得渗氮试样的表面硬度均高于母材,且当渗氮温度为520 ℃时,ε-Fe2-3N 含量最高,硬度最大。

3.2.2 价电子结构对耐磨性的影响

晶体的原子之间键合能越高,晶体分解越不容易,材料在外力的作用下也就越难脱落,晶体更容易保持系统内部稳定。以原子之间的平均键合能反映晶体的耐磨性,其表达式如下:

表13 晶体的原子平均键合能Tab.13 Average atomic bonding energy of crystals

由表13 可见,三种Fe-N 化合物的原子平均键合能均高于α-Fe,即Fe4N、Fe3N、Fe2N 的耐磨性均优于α-Fe,且Fe3N 和Fe2N 的耐磨性优于Fe4N。渗氮后形成的ε-Fe2-3N 和γ′-Fe4N 均有助于提高母材的耐磨性,且ε-Fe2-3N 比γ′-Fe4N 效果更好。本文试验中测得渗氮后试样的耐磨性均高于母材,渗氮温度520 ℃时,ε-Fe2-3N 含量更高,耐磨性也更好。

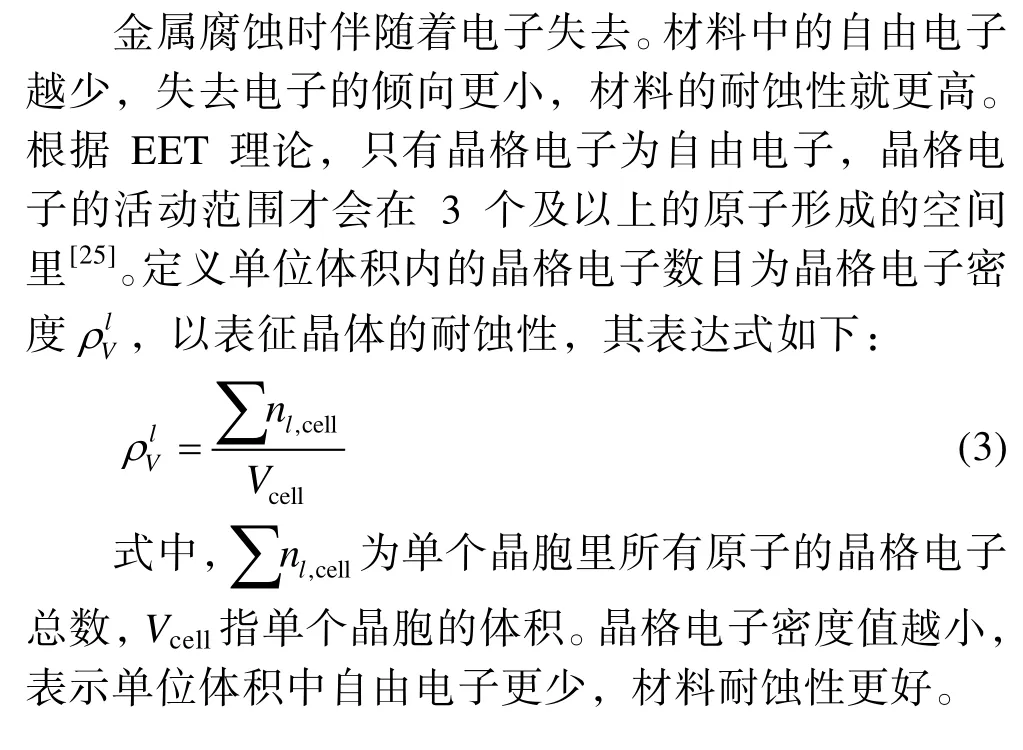

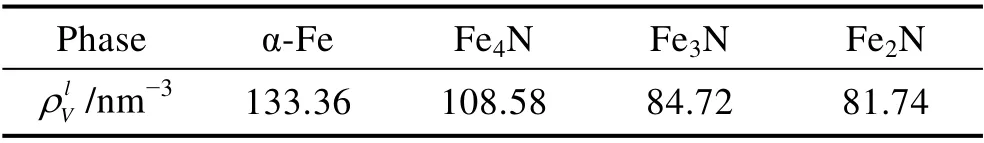

3.2.3 价电子结构对耐蚀性的影响

由式(3)计算得出α-Fe、Fe4N、Fe3N 和Fe2N 的晶格电子密度见表14。由表14 可见,三种Fe-N 化合物的晶格电子密度均小于α-Fe,即Fe4N、Fe3N、Fe2N 的耐蚀性均优于α-Fe,且Fe3N 和Fe2N 的耐蚀性优于Fe4N。渗氮后的ε-Fe2-3N 和γ′-Fe4N 相均有助于提高母材的耐蚀性,且ε-Fe2-3N 比γ′-Fe4N 效果更好。本文试验中测得渗氮试样的耐蚀性均好于母材,渗氮温度520 ℃时,ε-Fe2-3N 含量更高,耐蚀性更好。

表14 晶体的晶格电子密度Tab.14 Lattice electron density of crystals

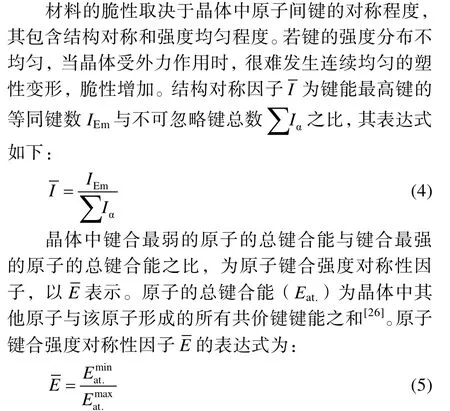

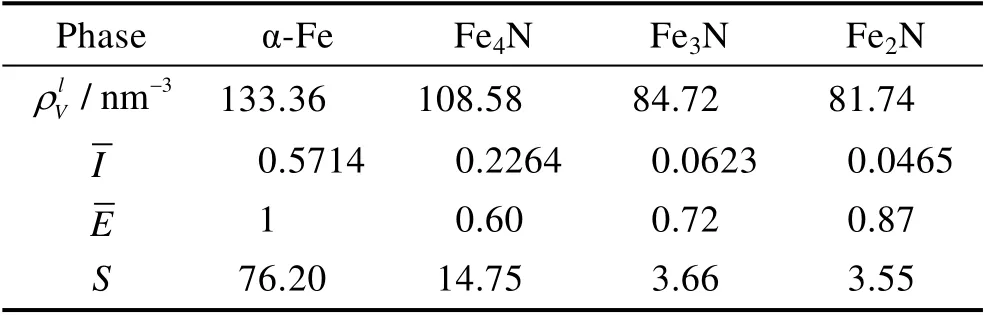

3.2.4 价电子结构对脆性的影响

此外,晶格电子密度对塑性也有不可忽略的影响。由于电子活动范围广,当晶体受外力作用时,晶格电子可以游荡至连接键电子很少的位置,促进薄弱区域的价电子结构更加均匀,从而促进塑性变形的连续进行,避免脆性断裂。为综合分析晶体的晶格电子密度、共价键结构对称性和强度对称性对塑性的影响,采用三者之积并定义为塑性因子S[24],来表示晶体塑性与其价电子结构之间的关系。S值越大,塑性越好;反之,脆性越大。塑性因子的数学表达式为:

Fe4N 中 c 位置上的 Fe 原子有 2 条键能为84.54 kJ/mol 的第一近邻Fe─N 键,12 条键能为24.70 kJ/mol 的第二近邻Fe─Fe 键,6 条键能为0.47 kJ/mol 的第四近邻Fe─Fe 键,因此c 位置上的Fe 原子的键合能为468.30 kJ/mol;a 位置上的Fe 原子有12 条键能为24.70 kJ/mol 的第二近邻Fe─Fe 键,8 条键能为0.54 kJ/mol 的第三近邻Fe─N 键,6 条键能为0.47 kJ/mol 的第四近邻Fe─Fe 键,因此a 位置上的Fe 原子的键合能为303.54 kJ/mol;b 位置上的N原子共有6 条键能为84.54 kJ/mol 的第一近邻Fe─N键,8 条键能为0.54 kJ/mol 的第三近邻Fe─N 键,6条键能为0.02 kJ/mol 的第五近邻N─N 键,而Fe4N晶胞中键上的N 原子仅存在于b 位置,因此Fe4N 晶胞中N 原子的键合能为511.68 kJ/mol。

Fe3N 中 l 位置上的 Fe 原子有 2 条键能为99.19 kJ/mol 的第一近邻 Fe─N 键,6 条键能为19.65 kJ/mol 的第二近邻Fe─Fe 键,6 条键能为18.32 kJ/mol 的第三近邻Fe─Fe 键,2 条键能为0.59 kJ/mol 的第四近邻 Fe─N 键,2 条键能为0.19 kJ/mol 的第六近邻 Fe─N 键,6 条键能为0.35 kJ/mol 的第七近邻Fe─Fe 键,而Fe3N 晶胞中不可忽略的键上的Fe 原子仅存在于l 位置,因此Fe3N中Fe 原子的键合能为429.86 kJ/mol;d 位置上的N原子有6 条键能为99.19 kJ/mol 的第一近邻Fe─N键,6 条键能为0.59 kJ/mol 的第四近邻Fe─N 键,6条键能为0.09 kJ/mol 的第五近邻N─N 键,6 条键能为0.19 kJ/mol 的第六近邻Fe─N 键,因此Fe3N 中d位置上的N 原子的键合能为600.36 kJ/mol;Fe3N 中e位置上的N 原子共有6 条键能为99.19 kJ/mol 的第一近邻Fe─N 键,6 条键能为0.59 kJ/mol 的第四近邻Fe─N 键,6 条键能为0.09 kJ/mol 的第五近邻N─N键,6 条键能为0.19 kJ/mol 的第六近邻Fe─N 键,因此Fe3N 中e 位置上的N 原子的键合能为600.36 kJ/mol。

Fe2N 中 l 位置上的 Fe 原子有 3 条键能为87.32 kJ/mol 的第一近邻 Fe─N 键,6 条键能为17.64 kJ/mol 的第二近邻Fe─Fe 键,6 条键能为15.49 kJ/mol 的第三近邻Fe─Fe 键,3 条键能为0.48 kJ/mol 的第五近邻 Fe─N 键,3 条键能为0.16 kJ/mol 的第七近邻 Fe─N 键,6 条键能为0.29 kJ/mol 的第八近邻Fe─Fe 键,而Fe2N 晶胞中不可忽略的键上的Fe 原子仅存在于l 位置,因此Fe2N中Fe 原子的键合能为464.40 kJ/mol;a 位置上的N原子有6 条键能为87.32 kJ/mol 的第一近邻Fe─N键,3 条键能为1.18 kJ/mol 的第四近邻N─N 键,6条键能为0.48 kJ/mol 的第五近邻Fe─N 键,12 条键能为0.07 kJ/mol 的第六近邻N─N 键,6 条键能为0.16 kJ/mol 的第七近邻Fe─N 键,因此Fe2N 中a 位置上的N 原子的键合能为532.14 kJ/mol;e 位置上的N 原子有6 条键能为87.32 kJ/mol 的第一近邻Fe─N键,3 条键能为1.18 kJ/mol 的第四近邻N─N 键,6条键能为0.48 kJ/mol 的第五近邻Fe─N 键,6 条键能为0.07 kJ/mol 的第六近邻N─N 键,6 条键能为0.16 kJ/mol 的第七近邻Fe─N 键,因此Fe2N 中e 位置上的N 原子的键合能为531.72 kJ/mol;d 位置上的N 原子有6 条键能为87.32 kJ/mol 的第一近邻Fe─N键,6 条键能为0.48 kJ/mol 的第五近邻Fe─N 键,18 条键能为0.07 kJ/mol 的第六近邻N─N 键,6 条键能为0.16 kJ/mol 的第七近邻Fe─N 键,因此Fe2N 中d 位置上的N 原子的键合能为529.02 kJ/mol。

由式(6)计算得出α-Fe、Fe4N、Fe3N、Fe2N 晶体的塑性因子参数见表15。由表15 可见,三种Fe-N化合物的塑性因子远小于α-Fe,表明离子渗氮后,增加的相很大程度地增加了基体材料的脆性,其中Fe3N和Fe2N 晶体的脆性比Fe4N 晶体的脆性更大。在本文的力学性能试验中也验证了这一情况。渗氮新相的对称性低、晶格电子密度小是造成基体塑性降低、脆性增大的重要原因。因此,若想降低渗氮工件的脆性,最应严格控制Fe3N 和Fe2N 的生成。

表15 晶体的塑性因子Tab.15 Plasticity factor parameters of crystals

4 结论

1)α-Fe、Fe4N、Fe3N 和Fe2N 的共价电子密度计算值分别为299.13、367.68、416.45、458.78 nm−3;晶体的平均键合能分别为412.65、444.02、472.48、486.61 kJ/mol。这说明渗氮可以提高母材的硬度及耐磨性,Fe3-2N 的含量越高,硬度及耐磨性越大。

2)α-Fe、Fe4N、Fe3N 和Fe2N 晶格电子密度的计算值分别为133.36、108.58、84.72、81.74 nm−3;晶体的塑性因子分别为76.20、14.75、3.66、3.65。这说明渗氮可以提高母材的耐蚀性,但韧性显著降低,Fe3-2N 的含量越高,耐蚀性越好,但韧性越低。

3)渗氮温度相同,氮氢比为3∶1 的渗层的厚度、硬度、耐磨耐蚀性,均高于氮氢比为1∶3 的渗层,但前者的力学性能劣于后者;氮氢比相同时,渗氮温度为520 ℃的渗层的厚度、硬度、耐磨耐蚀性,均高于渗氮温度为480 ℃的渗层,但前者的力学性能劣于后者。渗氮温度为520 ℃、氮氢流量比为3∶1时,渗层的硬度以及耐磨、耐蚀性均最高,但渗层的脆性也最高,其冲击吸收功下降至母材的26%。

4)ε-Fe2-3N 对基体的塑韧性影响最大,合理降低ε-Fe2-3N 的含量,可以改善渗氮件塑性差的问题。在本渗氮试验条件下,适当降低离子渗氮温度以及氮氢流量比,能够有效减少ε-Fe2-3N 的含量,从而控制45钢离子渗氮后力学性能的下降。