热障涂层TGO 界面应力分布及裂纹扩展行为的研究进展

李帅,底月兰,王海斗,赵运才,王力

(1.江西理工大学 机电工程学院,江西 赣州 341000;2.陆军装甲兵学院 装备再制造技术国防科技重点试验室,北京 100072)

现代航空发动机要求热端部件具有在1340~1550 ℃甚至更高温度的复杂环境下正常工作的能力[1],热端部件温度不断上升,单一的镍基高温合金和冷却气膜技术已经满足不了强度要求。热障涂层(Thermal barrier coatings,TBCs)以其优异的隔热、耐磨和耐蚀性而被广泛应用于航天航空发动机热端部件中,它能够提高发动机的热效率和延长涡轮叶片的使用寿命[2]。热障涂层通常是由镍基高温合金、金属粘接层和陶瓷层三部分构成。其中陶瓷层(TC)是由氧化钇稳定的氧化锆组成,由于它的导热性相对较低,所以能在TBC 上产生较大的温差进而保护基体。金属粘接层(BC)起着抗腐蚀和抗氧化并提高界面结合强度的作用[3]。高温环境下,高温燃气中的氧通过陶瓷层扩散到粘接层,主要和粘接层中Al 元素反应生成一层致密的氧化铝,待粘接层中的Al 消耗完全后,与其他元素发生氧化,形成尖晶石、钇铝石榴石和其他氧化物[4],最终在陶瓷层和粘接层界面形成一层相对较薄的热生长氧化物(TGO),持续氧化过程中,TGO层的厚度不断增加,最大可达到10 μm。在降温冷却过程中,由于TGO 层的热物性参数,如热导率、热膨胀系数、弹性模量等,与陶瓷层相差较大,易使TGO 层内部及其与陶瓷层之间的界面产生较大的应力集中,TGO 中的应力会随着厚度的增长和疲劳加载而累积,导致热障涂层表面产生裂纹及界面发生波纹型变化[5]。理想中的TGO 层是均匀、连续和各向同性的。然而实际中,尖晶石以及有害氧化物的生成破坏了TGO 的完整性,TGO 层发生不均匀生长和开裂[6],最终导致涂层大面积剥落。

由于氧离子的传导特性和陶瓷层固有的多孔结构,生成TGO 是必然的。然而,TGO 层的厚度较薄,100 h 循环作用下,厚度为10 μm 左右,加上喷涂涂层自身的微孔隙、微裂纹等缺陷的影响,很难采用理想的试验方法分析TGO 界面的应力大小。通过数值模拟技术能考虑到TGO 界面的复杂性,能高效、便捷地得到真实环境下的应力演变。因此,相关学者通过建立不同 TGO 模型(同心圆型、曲线弦型、真实形貌型),计算热障涂层中的热应力场和应力分布。

本文列举总结了几种主要的TGO 模型,并考虑界面粗糙度、界面形貌和TGO 厚度对界面应力的影响,同时结合有限元技术对热障涂层表面及界面裂纹扩展的动态行为进行研究。

1 界面解析模型的建立

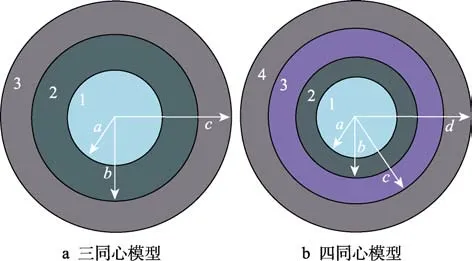

热障涂层长期服役于恶劣的工作环境中,其受到热梯度应力和强大的机械载荷应力等多种因素的影响,涂层发生剥落导致失效。热障涂层失效的因素众多,人们根据其失效形式和服役环境等因素,将失效形式归纳为三大类:TGO 氧化、冲蚀和CMAS(CaO、MgO、Al2O3和SiO2)腐蚀,其中TGO 氧化是主要的失效形式之一[7-8]。针对TGO 氧化失效的问题,一般采用解析法、试验测试和有限元法进行研究。其中解析法通过建立不同的数值模型,来计算热障涂层的热应力,以及研究应力与TGO 厚度、界面形貌、界面粗糙度和循环次数的关系,该方法简洁明了,便于分析计算。常见的有半圆和同心圆模型。Zhou 等人[9]建立圆筒几何模型,通过泰勒变换和格林函数得到热力耦合场的应力解析解 。Zhang等人[10]假设界面由一系列凹凸面组成,模型的基本特征是凹凸面和TGO 厚度,如图1a 所示,在三同心圆模型中,包含界面有陶瓷层、粘接层和基体。最后通过如图1b 所示的四同心模型,研究了界面形貌和界面粗糙度对界面残余应力分布的影响。Shen 等人[11]在有限变形分析的基础上,提出了考虑TGO 层生长效应的三同心圆模型,表征了TBCs 氧化引起的TGO 周围的应力集中,并提出了一种TGO 层增长模型蠕变本构理论。周思博等人[12]建立了三同心圆模型,并将TGO 界面简化为正弦曲线,推导了界面应力解析解。

图1 三同心模型和四同心模型[10]Fig.1 Three-concentric-circle model (a) and four-concentriccircle model (b) [10]

同心圆模型具有结构简单且能很明了地观察到应力分布的优点,却只能反映结构特性,不能充分反映界面特性。再者考虑到涂层系统真实结构的复杂性,许多作者选择采用理想的余弦模型[13-14],其中TC 层是均匀的,并且使用余弦曲线来近似TC/BC 界面。He 等人[15]的研究结果表明:TGO 随着横向膨胀应变的增长而导致界面不稳定,从而引起垂直于界面的拉应力,其应力值随着循环次数的增加而增加。此外,Bednarz 等人[16]通过理想的余弦模型,系统地研究了在热循环过程中材料和几何参数对残余应力分布的影响。Yu 等人[17]使用如图2 描述的分段余弦函数界面形貌,对大气等离子喷涂冷却过程中系统的残余应力以及各层材料性能对残余应力的影响进行了数值研究。Robert 等人[18]在粘接层上进行轮廓分析,并获得振幅粗糙度参数(例如Rq或Ra),将TGO 模型建立成余弦波,见式(1),其中A为振幅,λ为波长。利用此余弦模型、椭圆型以及三角形界面模型,在有限元裂纹扩展模拟中进行对比分析。得出结论:余弦几何模型的应力强度因子介于其他模型中间,因此非常适用于热障涂层中的裂纹扩展模型。

图2 用于分析的余弦结构示意图[17]Fig.2 A schematic of the cosine configuration used for the analysis[17]

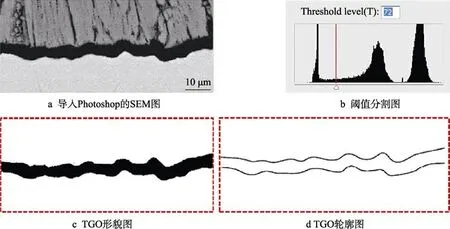

随着技术的进步,用于研究涂层失效的模型正在不断改进,但上述模型仍不能反映热障涂层的实际层状结构特征。许多作者[19-20]已使用具有真实界面的理想模型用于研究涂层破坏。Zhu 等人[21]使用具有真实TGO 形态的模型研究了TC 的开裂行为和涂层剥落。他们发现,II 型断裂模式在涂层失效过程中起着关键作用,并提出了两种关于TC/TGO 界面失效的机理。Wei 等人[22]从等离子喷涂涂层的真实形貌中提取并建立了TC/BC 界面,研究了BC 蠕变对裂纹扩展行为和涂层寿命的影响。近年来,不少学者通过试验测量方法来建立TGO 界面。他们从横截面显微照片中提取真实界面形态来分析应力,这可以提供更精确的TBC 应力状态[23-24]。张治彪等[25]采用图像处理软件将SEM 图片中的TGO 形貌进行提取轮廓(如图3所示),并对热应力和裂纹扩展进行了分析。Rad 等[26]利用拍摄SEM 图像,基于计算微力学方法对该图像进行图像处理,将扫描电镜图像转换为数字图像,然后对图像的每个像素赋值,得到真实界面形貌。Maurel 等[23]根据拍摄到的热障涂层SEM 图片,通过傅里叶函数拟合得到TGO 界面形貌,随后根据真实界面形貌建立了二维和三维的有限元模型,计算了热障涂层的热应力场。Gupta 等人[27]采用同样的建模方法研究了TBC 中TGO 的生长和应力演变,发现TGO生长不均匀且应力分布也不均匀。

综上所述,有关TGO 模型的建立国内外众多学者做了大量的研究,利用函数拟合、SEM 图像处理技术和有限元技术,建立了同心圆模型、曲线弦模型、真实界面模型等,在热障涂层的位移、应变应力场、裂纹扩展和界面分层等方面取得了很大的进展。同心圆模型、曲线弦模型在热应力计算和裂纹扩展方面,能直观地从应力云图上发现裂纹萌生位置和最大拉应力的数值,很好地预测热障涂层的使用寿命以及热障涂层的氧化失效机理。但是简单几何模型存在一些缺点,比如模型相对单一,不能充分反映界面特性以及无法考虑真实界面形貌对界面应力分布的影响。而真实涂层结构复杂,为了求解的可行性,通常对模型都作出了小变形假设、均匀性假设、各向同性假设和连续性假设。在实际有限元模拟中,使用真实界面建模相对较少,因为其对网格尺寸要求过高,建模和计算较为复杂,因此使用最多的还是曲线弦模型。

图3 TGO 形貌提取轮廓[25]Fig.3 (a) SEM image imported into photoshop, (b) threshold segmentation image, (c) TGO topography figure, (d) TGO contour map[25]

2 热障涂层界面特征对应力分布的影响

由于高温氧化过程中反应机理的多样性,涂层受到众多因素的影响,包括材料的化学组成、组分的厚度、制备技术、界面粗糙度和应力状态,因此造就了TGO 层的厚度和形态都不同。涂层内部受残余应力和服役环境中的热载荷应力[28-29]的影响,在外力作用下,TGO 发生微妙的变化都能改变界面应力。了解TGO 对界面应力的影响对于预测TBC 的寿命非常重要。本节主要从TGO 形貌粗糙度和厚度方面讨论其对界面应力分布的影响。

2.1 界面形貌对应力分布的影响

高温环境下,TGO 发生氧化进而导致界面形貌时刻发生变化。这些界面形态不稳定会导致热应力不匹配而形成裂纹,而裂纹是涂层失效的主要形式。张俊红等[30]通过有限元程序(MSC Nsatran)计算出了涂层中残余应力的分布情况,使用正弦形、锯齿形和椭圆波形3 种曲线模拟了界面形貌,探讨了界面形貌与残余应力的变化规律。在相同波长和TGO 厚度的情况下,对比了3 种界面形貌在有无应力集中区域的残余拉应力大小。结果表明,无应力集中时,三者残余拉应力相对差值在10%以内;而有应力集中时,正弦波形界面的最大应力比锯齿形和椭圆形要小50%。

Ranjbar-Far 等人[31]使用有限元对比了半圆模型和正弦模型对应力分布的影响,并将两种模型进行了对比。结果表明:半圆型和正弦型界面的应力定性分布相同,但是两者的值不同。半圆界面的最大拉应力高于正弦模型的应力,而最大压应力却低于正弦模型的最大压应力。与正弦形状相比,半圆型界面更容易使裂纹传播,随着TGO 的生长,拉应力出现在粘结层的波峰处以及BC/TGO 界面的中间,拉应力在粘接层内占的区域变得更宽;压应力保持在粘接层波谷处,并且在陶瓷层的波峰处观察到新的压缩区域。

2.2 界面粗糙度对界面应力的影响

TGO 界面粗糙度对粘接层和陶瓷层界面应力的影响是一个广泛关注的问题。不少学者认为,可通过在TGO 的几何形状中引入不规则性来延迟分层,从而产生与相邻TC 和BC 的互锁机制,并增加有效的界面应力[32-33]。然而不规则性产生的应力集中会引起更多的裂纹形成,因此不规则性对TBC 系统的性能是不利的[34]。Thomas 等人[35]通过研究具有明确凹痕的样品来验证界面粗糙度对界面应力的影响,通过用半径为50 μm 的金刚石笔在BC 的上表面画出5 个等距的划痕,以表示不同粗糙度的TGO。结果表明:对于粗糙度小的TGO 样品,几乎没有裂纹产生,而对于具有大粗糙度的样品,在TC 层波谷处和BC 层波峰处受到拉应力后出现了实质性的裂纹。

Cai 等人[36]建立了TBC 的二维子模型,研究了TBC 中界面粗糙度对涂层冷却孔附近应力的影响。结果表明,粗糙界面加剧了TGO 界面的应力状态。最大拉应力分别出现在TC 的冷却孔边缘和BC 的峰值处。从冷却孔边缘开始,界面形态的不同起始位置对陶瓷层的应力分布有显着影响,但对BC 处的应力分布没有影响。通过增大振幅,TC 层中的最大拉应力出现了先增大再减小的趋势。界面粗糙可能加速了BC 波峰处裂纹的萌生,但对冷却孔边缘附近区域的应力分布没有影响。Song 等人[37]通过有限元方法研究了TGO 非均匀生长对应力演化和界面裂纹萌生的影响。当界面的粗糙度从2.55 μm 增加到3.55 μm时,对于均匀生长模式,拉伸应力从85.40 MPa 增加到88.82 MPa,对于非均匀生长模式,拉伸应力从95.92 MPa 增加到103.30 MPa。与均匀生长模式相比,非均匀TGO 生长模式下界面较粗糙的TBC 对TGO应力分布的影响更大。Ahrens 等人[38]研究了粗糙界面附近应力的局部依赖性,分析得出径向应力σr和粘接层粗糙度几何参数之间的近似关系,见式(2)。其中,常数c1和c2取决于涂层的材料特性(杨氏模量、热膨胀系数、泊松数),与σr0一样是温度的函数,p为一阶指数。

2.3 TGO 厚度对界面应力的影响

涂层的失效通常是由于层状裂纹扩展以及固有裂纹的连接导致涂层剥落而发生的。Yu 等[39]使用无TGO 生长应变的正弦界面模型,探索了界面粗糙度和TGO 厚度对TBCs 应力状态的影响,发现TGO 厚度对TC/TGO 界面的应力分布有显著影响,无TGO 的情况下,Y轴应力为–181~174 MPa;TGO 厚度由0 μm增长到10 μm 的过程中,最大压应力为86~284 MPa,厚度为1 μm 时,TGO 有最大拉应力,其数值为74 MPa。文献[40]也进行了类似的工作。此外,Chen 等[41]通过改变波峰和波谷处的TGO 厚度,研究TGO 厚度对应力分布的影响。在不考虑TGO 生长引起体积膨胀的情况下,他们发现非均匀厚度的TGO 的TBC 更可能引发裂纹并导致裂纹扩展。

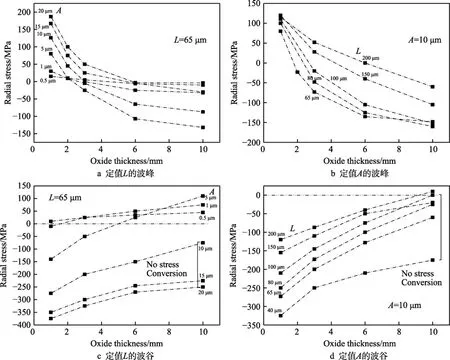

热循环过程中,应力松弛的发生,在TGO 与粘接层界面的方向上伴随着拉应力,这可能会增加微裂纹的生长和传播。这些微裂纹在压力下聚结,导致TBC 失效,进而导致TGO/BC 或TC/TGO 界面破裂。研究表明,TGO 的临界厚度为6.0 μm,在临界范围内,TGO 厚度的增加会导致循环寿命加速下降。Dong等人[42]研究了TGO 生长对热障涂层的影响。结果表明,TGO 厚度的增加会导致热障涂层的使用寿命缩短。当TGO 的厚度很薄时,裂纹波峰处的拉应力会在陶瓷层中的裂纹尖端传播,从而导致陶瓷层散裂。同样,当TGO 较厚时,在BC/TGO 界面或TC/TGO界面也会产生裂纹类型的分离。在这项研究中测得的临界厚度为6 μm。在达到临界厚度(6 μm)的TGO之后,在BC/TC 界面内产生了裂纹。Ahrens 等人[38]使用有限元分析的结果拟合显示出粗糙度和TGO 厚度与径向应力之间的关系。如图4a 和图4b 所示,为波峰处的径向和氧化层的函数,随着TGO 厚度的增加,应力转变首先发生在TGO 界面,此时临界厚度取决于振幅A和周期L。对于中等振幅,应力从拉伸到压缩的变化相对较快,对于较小的周期值,应力转换会更快地发生。如图4c 和图4d 所示,为波谷处的径向力和氧化层的函数,与峰值位置相反,较大的周期值会导致应力转换随氧化层尺寸的增加而加快。

图4 对于不同振幅A 和周期长度L、径向应力与氧化层厚度的函数[44]Fig.4 The function of radial stress and oxide thickness for different amplitudes A and period lengths: (a) the peak of fixed value L,(b) the peak of fixed value A, (c) the trough of fixed value L, (d) the trough of fixed value A[44]

先前的研究表明,在TBC 中观察到了不均匀TGO 的演化。然而,先前研究中的TGO 层的厚度是预先定义的,然而无法实现实时TGO 非均匀增长。Jiang[43]研究了TGO 厚度和界面粗糙度对应力分布和开裂行为的影响。结果表明,在冷却过程中残余应力和界面粗糙导致界面周围应力重新分布。TGO 厚度对最大拉应力和界面裂纹的扩展有很大影响。对于正弦波,存在一个临界振幅,超过这个临界振幅,界面裂纹就会得到扩散。对于任何特定的TGO 厚度,裂纹的萌生受振幅的影响,而裂纹的传播受波长和正弦粗糙度共同作用的限制。

3 曲线弦模型下界面裂纹扩展行为的研究

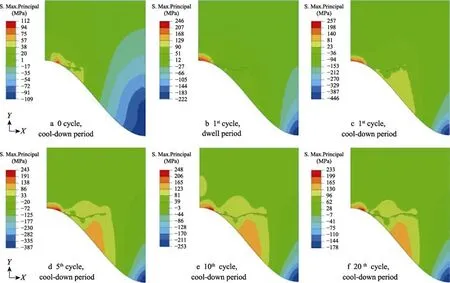

陶瓷涂层内部存在固有裂纹[44-45],这种结构特点使涂层具有较高的热障效应和较低的断裂韧性[46]。在热载荷和机械载荷作用下,裂纹萌生并沿着界面以及跨层传播。随着有限元技术的发展,有限元技术已被用于模拟TBC 的裂纹扩展行为,其中虚拟裂纹闭合技术只需要计算裂纹尖端节点力和节点位移便能计算出能量释放率,当能量释放率Gr等于断裂准则G时,裂纹发生扩展,随着裂纹的增加并达到饱和状态,最终导致涂层大面积的剥落和破坏。在第1 章模型建立中提到,大多数建模选择了简单的周期性正弦/余弦几何结构模型,该几何结构通常只需要振幅A和波长λ即可完整描述。该曲线弦界面模型研究了从高温降到室温时TBC 的残余应力、界面参数和TGO 厚度对应力分布的影响、高温环境下应力的演变和裂纹扩展。本节主要针对基于曲线弦模型下裂纹扩展的应变能释放率分析和路径的预测进行了叙述。

3.1 应变能释放率的分析

许多试验表明,TBCs 的失效经常发生在TC 和BC 层之间的界面,并引发失效。热障涂层应力通常分解为不连续点的层间张力和剪切应力,从而产生I、II 和III 型分层混合模式。由于TGO 界面形貌复杂,为了简化计算,通常使用正弦曲线或者余弦曲线来近似表示界面。为了表征这些分层的发生,在过去的几十年中,使用断裂力学已经成为一种普遍做法[47]:计算总应变能释放率Gr、GI(层间拉伸分量)、GII(层间滑动剪切分量)以及GIII(层间错位剪切分量)。

不同涂层体系的界面断裂能各异。在大多文献中,临界能量释放率的大小为17~260 J/m2,变化范围很大。Zhu 等人[48]计算了TC/BC 界面裂纹扩展的临界附着能,得出应变能释放率的平均值为79 J/m2,偏差为9 J/m2。Zhu 等人[49]通过对界面裂纹进行静态分析,得出界面裂纹扩展所需要的能量释放率大约为20 J/m2。Zhao 等人[50]通过四点弯曲测得大气等离子喷涂涂层的平均断裂韧性为17~35 J/m2。断裂韧性值相对较低,因为裂纹面位于陶瓷涂层中,存在许多非粘结界面。Thery 等人[51]通过改性四孔弯曲法测量得电子束物理蒸汽沉积涂层的断裂韧性为110 J/m2。Zhu 等人[52]采用弯曲脱层试,获得了大气等离子喷涂涂层的断裂韧性为120~150 J/m2。用不同的力学方法测得的界面韧性通常取决于采用的方法,试验得出:裂纹扩展过程中,其断裂韧性曲线呈上升趋势,并伴随能量释放率的形成[53]。

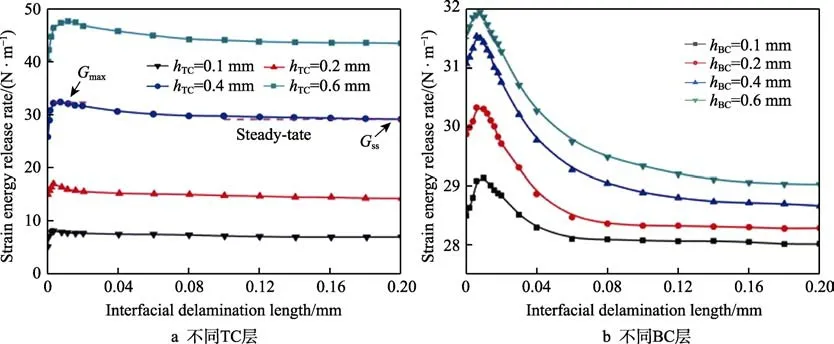

Wei 等人[54]建立了波长和振幅分别为110 μm 和10 μm 的正弦模型,模拟了连续的裂纹扩展,通过断裂准则得到完全脱层发生时相应的热循环周期,推导出热循环寿命。Xu 等[55]使用虚拟裂纹闭合技术研究了TBC 中陶瓷层/粘结涂层界面的界面开裂行为,建立了界面开裂的驱动力随顶部厚度和弹性模量的变化函数。结果表明,对于厚而硬的陶瓷层,很容易引发界面分层。从图5a 可以看出,能量释放率(SEER)随TC 厚度的增加而呈现出增加的趋势,对于较厚的TC 层,一旦从表面裂纹的根部开始,界面裂纹就更容易传播,这是由于此时界面获得了较高的能量释放率导致的。图5b 为应变能释放速率与界面分层长度的函数关系,能量释放随粘接层厚度的增大而增大,但粘接层改变引起的量释放率的变化要比陶瓷层引起的变化要小得多。

3.2 界面裂纹扩展路径的预测

界面裂纹是在拉应力和剪切应力共同作用下萌生和扩展的,裂纹的存在降低了涂层中的残余应力,降低了界面裂纹的生长速率。高温下TGO 层生长应力保持的时间不同,导致裂纹萌生位置和裂纹扩展路径发生变化。通常,裂纹路径由应力和释放能确定。

Bstanc 等人[56]采用扩展有限元法和内聚力法对四点弯曲试验进行了模拟,研究了3 种不同TC 和BC厚度的模型。观察到TC 中出现了多条垂直裂纹。裂纹起始于陶瓷层顶部,并在整个TC 中扩展,直至到达TC 和BC 之间的界面。然后,TC 和BC 之间的界面开始分层。结果表明,TC 中裂纹的平均间距随TC厚度的增加而增大,分层现象随TC 厚度的增加而显著。Jiang 等人[57]采用半周期理想的正弦模型进行计算,基于扩展有限元方法和内聚力法模拟了水平涂层开裂和TGO/BC 界面开裂,并讨论了两种机制之间的相互作用。结果表明:界面附近的拉应力可能是TC内部裂纹萌生和扩展的驱动力。图6 为循环热负荷下TC 裂纹扩展的过程,其中应力分布与没有模拟裂纹的应力分布有很大不同。由图6 中可见,当裂纹萌生时,峰值处产生了应力集中,而最大应力却出现在非峰值区域。部分区域的应力大于临界强度,这可能导致额外的裂纹萌生。

图5 应变能释放率与界面分层长度的函数[57]Fig.5 The function of the strain energy release rate and interfacial delamination length: (a) different TC thicknesses, (b) different BC thicknesses[57]

图6 TC 裂纹在热循环过程中(振幅A=15 μm,波长L=80 μm)扩展[59]Fig.6 The crack growth in TC during thermal cycling (the amplitude A=15 μm, and the wavelength L=80 μm)[59]

对于裂纹扩展,采用断裂准则对界面进行建模和分析。M. Ranjbar-far 等人[58]建立了一个波长为60 μm的正弦几何体模型,通过内聚力单元模拟了等离子喷涂热障涂层系统在热循环应力、氧化层生长和不同界面形貌下的裂纹扩展过程。失效分析表明,存在裂纹扩展和不存在裂纹扩展的情况之间存在显著差异。在裂纹出现的区域,除了裂纹尖端处的应力水平相对较重要外,其余区域的应力水平基本为零。此外,裂纹扩展情况在很大程度上取决于界面形貌和TGO 层的厚度。Zeng 等[59]在基于单元的光滑有限元(CS-FEM)框架下建立了虚拟裂纹闭合技术,采用裂纹尖端位置的微扰动对应力/位移场影响不显著的假设,用VCCT 的一步分析方法评估了应力强度因子,并成功地预测了裂纹扩展轨迹。

4 结论与展望

本文针对界面模型的建立、界面应力分布以及有限元在裂纹损伤中的应用三方面进行了研究讨论,主要结论如下:

1)TGO 氧化失效是热障涂层主要失效形式之一,因此针对TGO 氧化失效的研究既是热点也是难点。在TGO 模型建立中,通常选用同心圆型、曲线弦型和真实界面型来模拟TGO 应力场,其中曲线模型一般只需振幅和波长即可很好地描述界面形貌,而且该模型的应力强度因子适中,因此大多数TGO 模型的建立采用曲线模型。

2)界面参数对TGO 层的应力分布有显著的影响。结果表明:随着TGO 层波长、幅值、厚度的增加以及界面粗糙度的增加,TGO 层中的应力都呈现出增加的趋势。

3)完全真实的TGO 模型很难描述和建立。现有的模型都是基于对基本形状或者赋予一些典型的缺陷特征来描述。但是由于TGO 层包括多种金属氧化物,且其金属元素氧化动力学行为各异,尚且没有很好的反映热生长氧化成分特征的模型。TGO 的形貌特征和厚度都会影响内部应力的分布,人们在界面应力分布的问题上做了大量研究,但没有完善的试验对模拟结果的准确性进行验证,因此这也是一个不得不解决的问题。

4)热障涂层受到热力耦合场的作用,TGO 界面极易发生损伤,最终导致涂层损伤失效。对于TGO 层内氧化铝和尖晶石氧化物对裂纹损伤的影响目前尚不能很好地进行定量表征,只能定性描述过程。因此,对于裂纹的量化表征研究也是一个急需解决的问题。