离心泵叶轮砂型铸造工艺的分析和改进

□ 朱达新

江苏省江阴中等专业学校 机电系 江苏江阴 214400

1 改进背景

叶轮是泵类设备中的关键零部件,叶轮的铸造质量将直接影响泵类设备的工作性能。成套水泵的叶轮通常都是由专业铸造厂家采用精密铸造方法生产的,对承接单件、小批量叶轮铸造的加工厂而言,在遇到各种需要修配、定制铸造叶轮的任务时,需加工的叶轮规格从小到大非常多,小的外径只有几十毫米,流道高度仅为5~6 mm,大的外径达到400~500 mm,流道高度为100 mm以上。为了适应生产的需要,笔者通过对离心泵叶轮传统铸造生产基本工艺不断改进,探寻采用砂型生产合格叶轮的铸造工艺,由此总结出一套采用砂型生产叶轮的较成功的铸造工艺。

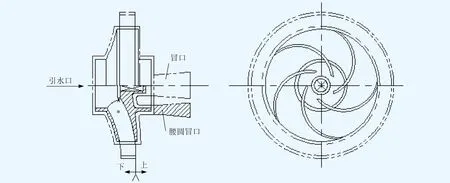

2 改进前铸造工艺

在改进前的叶轮铸造工艺中,为了保证铸件在冷却过程中补缩良好,一直采用将进水口向下的铸造工艺,工艺简图如图1所示。图1中,*号表示型芯为油砂芯,双点划线为铸造工艺线。

图1 改进前叶轮铸造工艺

由于铁水在凝固过程中存在铸件内部比外部凝固缓慢的节点及局部区域,因此一般在最后冷却凝固区域的上部设置冒口,这样叶轮在冷却过程中能得到很好的补缩,同时造型、合箱方便。但在生产实践中发现,采用这一工艺铸造的叶轮对型芯采用油砂配制,油砂型芯烘干,造型中排气通道畅通等要求均非常高,稍有控制不到位,铸造出的叶轮就会出现气孔缺陷。

由于气孔缺陷,30%的叶轮不合格。分析叶轮出现气孔缺陷的主要原因如下:在浇铸过程中,油砂型芯由于受到铁水的高温辐射,释放出大量气体,这些气体必须通畅地排出铸型;改进前的工艺中,这些气体大部分要从砂型底部排出,即下排气;在生产中,很容易出现排气不畅通的情况;一旦排气不畅通,叶轮就会出现气孔缺陷,无法达到修理、定制加工叶轮的质量要求。

3 改进后铸造工艺

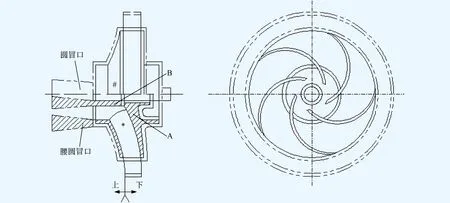

3.1 一般叶轮

针对以往铸造工艺的不足,在改进后的铸造工艺中,首先要解决排气通道问题。根据铸造工艺理论,上排气是最好的排气方法。为此,在改进后的铸造工艺中,改变叶轮的铸造位置,将叶轮的进水口向上进行铸造,这样将以往的下排气改为上排气。浇铸时,油砂产生的大量气体可以从上部砂型中顺利排出,大大减少了叶轮铸件的气孔缺陷。在改进后的铸造工艺中,关键是要保证油砂型芯向上排气通道畅通。要求造型时在出水口处的上部砂型上设置数个出气孔,配箱时在出水口处的油砂型芯和上部砂型之间压一圈石棉绳,这样浇铸时油砂型芯产生的大量气体可以被石棉绳围成的间隙吸收,通过上部砂型的出气孔排出。改进后一般叶轮铸造工艺如图2所示,图2中#号表示型芯为黏土砂芯。

图2 改进后一般叶轮铸造工艺

在改进后的铸造工艺中,为使叶轮孔下部A处较厚壁处能够在叶轮冷却过程中得到足够补缩,得到组织致密的叶轮,将叶轮中间的轴孔外壁向上延长,并在上方B处设置冒口。采用改进后的铸造工艺铸造的一般叶轮,合格率达到98%以上,能够较好地满足修理、定制叶轮的生产需要。

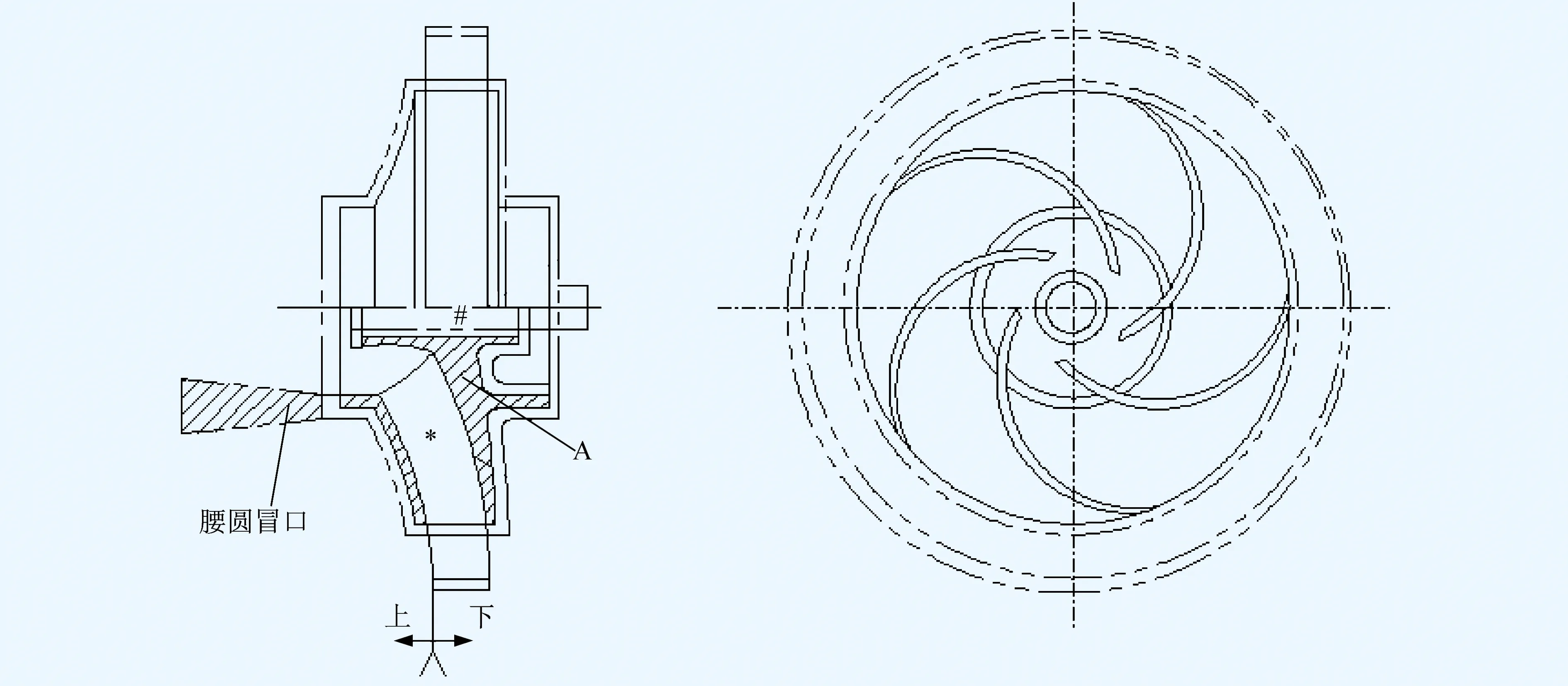

3.2 小型叶轮

在铸造小型叶轮时,遇到的难题是出水口的宽度太小,合箱时无法保证压石棉绳后出水口的宽度大于13 mm,也无法保证排气通畅,出现的废品很多。为解决这一问题,在生产中改进小型叶轮铸造工艺,如图3所示。

图3 改进后小型叶轮铸造工艺

将阻水圈上平面的机加工余量加大10 mm,由于叶轮很小,阻水圈处加置两个腰圆冒口能够满足整个叶轮在冷却过程中补缩的要求,这样油砂型芯就能在出水口处连成一体,有效增大压石棉绳的面积,从而解决合箱时无法压石棉绳导致的排气不通畅问题。生产中采用改进后的铸造工艺铸造的小型叶轮,合格率接近100%。

3.3 大型叶轮

对于大型叶轮,如船坞用某压载泵叶轮,直径为472 mm,高度为320 mm,铸造生产中遇到的难题是叶片在长度方向上为圆弧形状,在高度方向上弯曲,造型取模非常困难,采用油砂做型芯时,油砂潮湿时的强度很低,取模时会造成型芯坍塌。通过分析,在叶轮铸造中,流道采用油砂型芯的目的是油砂具有良好的溃散性,利于清砂。大型叶轮由于流道载面积较大,清砂一般不会困难,因此在生产中采用黏土砂做流道型芯。采用改进后的铸造工艺,成功地铸造了大型叶轮。

4 结束语

笔者通过改进叶轮的铸造工艺,将下排气改为上排气,解决了排气不通畅的问题。通过增加补缩冒口,解决了叶轮轴孔下部较厚部分在铸造冷却过程中的补缩问题。对于小型叶轮,将阻水圈上平面的机加工余量加大10 mm,解决了无法铺设排气通道的问题。对于大型叶轮,采用黏土砂芯,解决了叶片取模时型芯坍塌的问题。

笔者提出的离心泵叶轮改进铸造工艺取得了良好的铸造效果。