液压油缸活塞杆表面腐蚀分析

□ 李 腾 □ 武丽明 □ 李春雷 □ 梁 勇

山西航天清华装备有限责任公司 山西长治 046000

1 分析背景

活塞杆是液压油缸执行系统的重要组成零件,活塞杆表面一般采用镀单层硬铬的处理方式进行防腐蚀。在实际使用工况中,活塞杆长期暴露于外部环境中。由于使用环境越来越恶劣,产品使用频率的增大,导致液压油缸活塞杆表面出现不同程度的腐蚀缺陷,潮湿环境下,活塞杆镀铬层表面的腐蚀缺陷更为严重。

笔者对液压油缸活塞杆镀铬层腐蚀原因进行机理分析,为后续活塞杆表面防腐蚀提供参考。

2 现场情况

被腐蚀液压油缸活塞杆材质为30CrMnSiA,直径为90 mm,加工工艺过程为粗车外圆、调质处理、半精车外圆、深孔镗内孔、精车外圆、铣方槽、磨外圆、抛光外圆、表面镀铬、抛光外圆、清理毛刺。

某液压油缸活塞杆使用一年后,表面出现腐蚀现象。活塞杆腐蚀区域宏观形貌如图1所示。立体显微镜下观察,腐蚀区域内部附着一层红褐色腐蚀产物,腐蚀区域边缘存在个别小腐蚀坑,其它区域呈亮金属色,如图2所示。

图1 活塞杆腐蚀区域宏观形貌

图2 活塞杆腐蚀区域显微形貌

3 理化检验

3.1 原材料成分分析

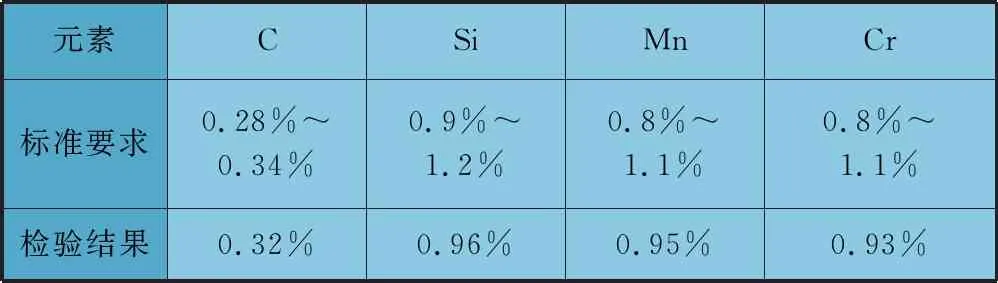

在活塞杆上取试样,进行零件化学成分分析,见表1。

表1 活塞杆化学成分质量分数

由上述检验结果可知,活塞杆所用原材料符合标准技术要求。

3.2 低倍组织检验

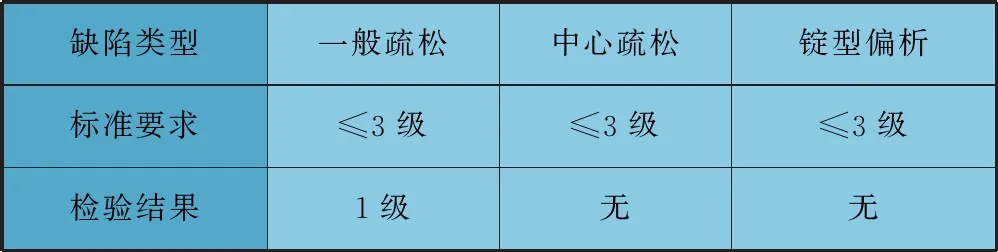

从活塞杆上取横向剖面,抛光后采用热酸浸蚀法显示其低倍组织,根据GB/T 1979—2001标准中的评级图评定,结果见表2。

表2 活塞杆低倍组织检验结果

活塞杆的低倍组织检验结果符合标准中优质钢的要求。

3.3 扫描电镜分析

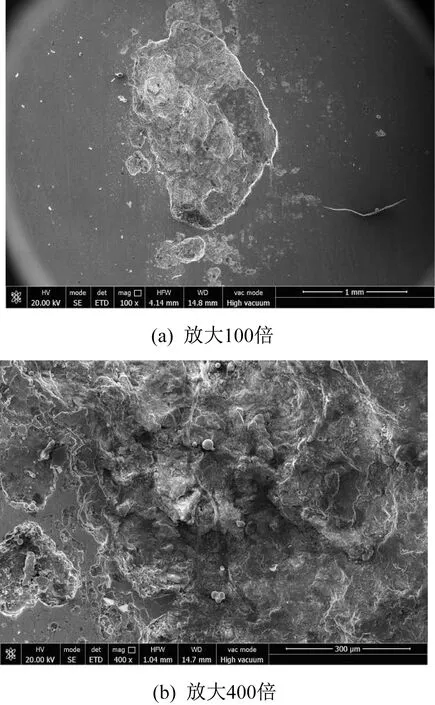

从活塞杆上提取试样,将试样放置于扫描电镜中进行形貌观察,腐蚀坑底部均呈泥纹状腐蚀形貌,腐蚀坑微观形貌如图3所示。

图3 活塞杆腐蚀坑微观形貌

3.4 能谱分析

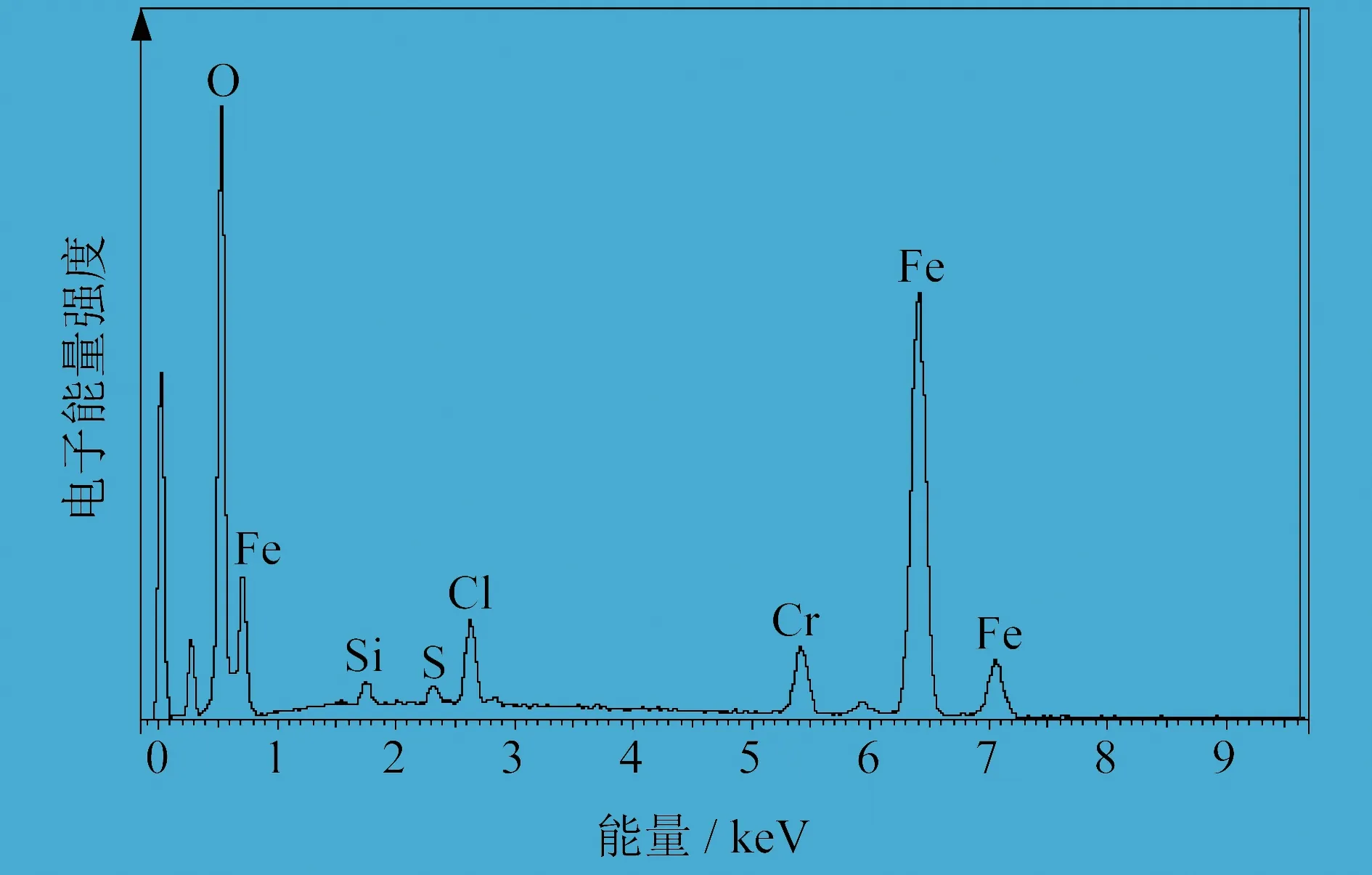

将从活塞杆上切取的试样放置于扫描电镜中进行能谱分析,能谱分析结果为主要含有铁、氧及腐蚀性介质氯、硫元素,应是基体腐蚀形成的铁锈产物。能谱分析结果如图4所示。

图4 活塞杆能谱分析结果

3.5 金相分析

将活塞杆试样制备成金相试样进行观察,结果如图5所示。镀铬层腐蚀坑下方基体均有明显腐蚀,存在较多腐蚀产物,腐蚀区域延伸至腐蚀坑范围以外,基体最大腐蚀深度约为139 μm。腐蚀坑以外其它区域镀铬层下方基体也存在多处腐蚀现象,腐蚀点与镀铬层中的微裂纹相连。

图5 活塞杆金相分析

4 液压油缸工作环境

活塞杆所属的液压油缸,工作环境为海洋潮湿环境,活塞杆长期暴露在恶劣环境中,如果得不到较好的维护保养,就会加速镀铬层的腐蚀,出现镀铬层脱落、鼓包等现象,进而会出现腐蚀缺陷,最终出现腐蚀坑。

5 分析结论

通过上述检验分析可知,活塞杆镀铬层存在微裂纹、针孔等缺陷,使基体不能完全受到镀铬层的屏蔽保护,随着使用时间的推移而发生腐蚀。使用过程中,随着所处环境的不同,会发生不一样的腐蚀进程,潮湿海洋环境会加速腐蚀进程。当含有硫离子、氯离子等腐蚀性阴离子和氧气的腐蚀介质渗入镀铬层的微裂纹时,由于镀铬层属于阴极性镀层,电极电位比铁基体高,因此铁基体的电位较低而优先发生腐蚀,生成腐蚀产物。随着时间的推移,基体腐蚀越来越严重,形成的腐蚀坑不断加深并且横向扩展。当腐蚀产物引起的膨胀力足够大时,使镀铬层表面隆起,开始出现鼓包现象。鼓包镀铬层表面形成裂纹,腐蚀介质更易渗入。由于腐蚀加剧,鼓包镀铬层发生应力性破裂和脱落,形成开放性腐蚀,最终出现肉眼可见的腐蚀坑。

6 建议

(1) 改进表面处理工艺,研究降低镀铬层孔隙率的方法。

(2) 优化现有镀单层铬的处理方式,提高活塞杆表面防腐性能。