BAK蒸发台金属薄膜分层台阶现象探究

解 晗,夏久龙,申 强

(中国电子科技集团公司第五十五研究所,南京210016)

半导体领域蒸发工艺采用自动化蒸发台实现。首先为蒸发台建立高真空环境,通过对坩埚内目标材料源迅速加热使其熔化为液态,使一部分原子蒸发为气态逃逸至高真空腔体,最终沉积在晶圆上。从宏观角度看,蒸发是物体由固态转为气态,再由气态转为固态的物理过程。在微观角度上,则是被蒸发的高能原子在高真空环境下的运动并最终被附着的过程。蒸发工艺真空度一般要求为1e-4 Pa及以下,此时腔体内原子的平均自由程可达到50 m,远大于腔体内坩埚与晶圆之间的距离(0.58 m左右)。在这种情况下,原子在腔体内运动相互碰撞的概率极低,可认为蒸发原子的运动轨迹为无碰撞直线运动,被蒸发原子以坩埚为基点呈发散放射状扩散至腔体内[1]。

1 问题分析

针对BAK双源蒸发台用于元器件金属电极蒸发工艺,薄膜质量对器件性能的影响尤为重要。晶圆被放置在腔体顶部行星盘的空心槽内,在蒸发过程中行星盘会以一定速度旋转,同时晶圆和坩埚之间有一块平面挡板作为均匀性校正板。

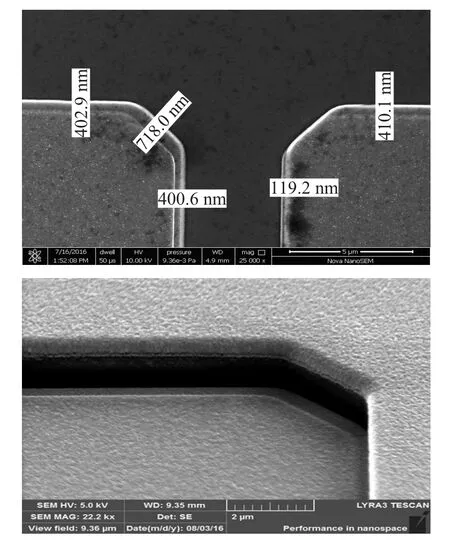

在实际镀膜过程中,金属薄膜边缘存在台阶分层现象,在扫描电子显微镜下观察金属薄膜形貌如图1所示,薄膜上有明显的分层痕迹且痕迹间偏移量在100~700 nm不等。此金属图形化工艺形成的薄膜包括4层金属,分置在2个坩埚源内。

图1 金属薄膜的分层台阶现象

作为lift-off工艺的一部分,在蒸发之前,晶圆上会涂布一层一定厚度的光刻胶。带胶的晶圆经过蒸发后再剥离形成薄膜层。在蒸发过程中原子沿直线扩散到晶圆,考虑到光刻胶层的阻挡,有一部分区域会被遮挡而不会产生原子附着沉积。初步分析多金属层间的台阶偏移和蒸发角度有一定关系。而蒸发角度变化也有多重因素产生。

2 实验推断

2.1 坩埚衬位转动偏差

蒸发的4种金属源被分在2个坩埚,每个坩埚蒸发2种金属,通过电机转动至合适坩埚衬位,对每个金属源实现蒸发。每个坩埚衬位由电机控制,电机旋转精度以及传动齿轮的传动精度和齿轮回差影响衬位位置精度。若每次转动后源位置发现细微变化,则会导致蒸发时蒸发角度发生变化,进而图形偏移。

如图2所示,通过电机转动切换不同坩埚衬位A的位置,并通过坩埚盖板B预留开口实现蒸发。电机转动中的精度误差会产生坩埚衬位位置偏差C,该偏差在多层金属蒸发工艺中不可避免。

图2 坩埚衬位转动偏差

不同坩埚衬位之间的最大位置偏差C约等于2.5 mm,被蒸发原子在腔体中为直线运动,结合晶圆上光刻胶掩膜厚度1.26μm,晶圆距离坩埚衬位垂直高度600 mm,按照比例关系可得出晶圆上多层薄膜理论偏差为5.3 nm左右,如图3所示。该偏差数值仅为实际存在偏差的1%左右,故判断此因素不是台阶分层现象的主要原因。经过实验验证,在没有坩埚转动切换衬位的前提下,只在左坩埚蒸发单层金属钛,右坩埚蒸发单层金属镍,蒸发工艺后扫描电镜SEM拍摄显示结果如图4所示。

图3 坩埚衬位偏差与晶圆上台阶偏移的关系

图4 坩埚衬位未经转动情况下蒸发薄膜SEM图

由图4可知,金属薄膜仍然存在分层,且偏移量没有好转。验证了坩埚衬位转动偏差对金属薄膜分层没有决定性影响。

2.2 蒸发模块相对位置的偏差

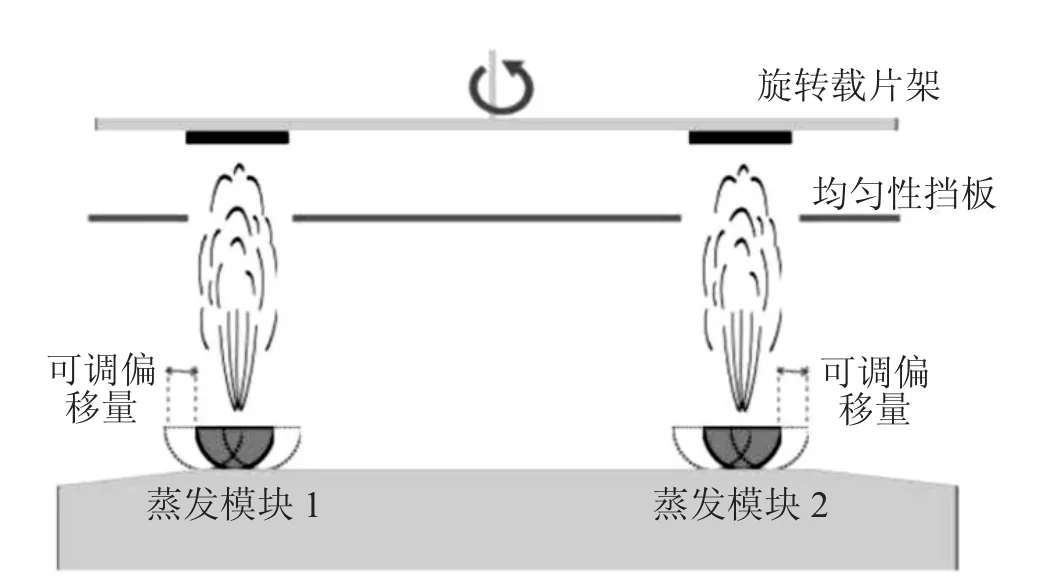

在蒸发过程中如果左右两个蒸发模块和蒸发口之间的准直性不够匹配,蒸发模块内坩埚与晶圆的相对位置不精确,也会导致蒸发角度变化,产生金属层偏移。

如图5所示,左右两个蒸发模块的整体位置可调,单个模块最大移动量在10 mm左右,则两个模块间最大偏移量为20 mm。正常使用情况下,偏移量远小于该值。由此可知其引起的偏差最大不会超过42 nm,只占到实际偏差10%左右,与实际偏差量差了一个数量级,故坩埚位置偏差是应该金属台阶分层的次要影响因素。

图5 蒸发模块与均匀性挡板、载片之间位置关系

调整蒸发模块的整体位置,尽量将相对位置偏差降到最低。在此基础上进行实验验证,仍然只通过左坩埚蒸发单层金属钛,右坩埚蒸发单层金属镍。所得结果如图6所示,偏移量有轻微减小,但仍然有数百纳米的偏移层。

图6 调整蒸发模块后蒸发薄膜SEM图

2.3 均匀性挡板蒸发通道径向偏移

均匀性挡板是为了校正各个蒸发角度上金属的蒸发量而设计,放置于晶圆与蒸发源之间,保证晶圆上蒸发薄膜的均匀性。BAK蒸发台所用均匀性挡板上存在两处蒸发通道开口,一处位于坩埚垂直正上方位置,另一处位于蒸发台辅助离子铣位置,该位置与坩埚-晶圆连线存在一定的径向偏移。在工艺过程中挡板上实际有两个开口区域是晶圆的有效镀膜区域。

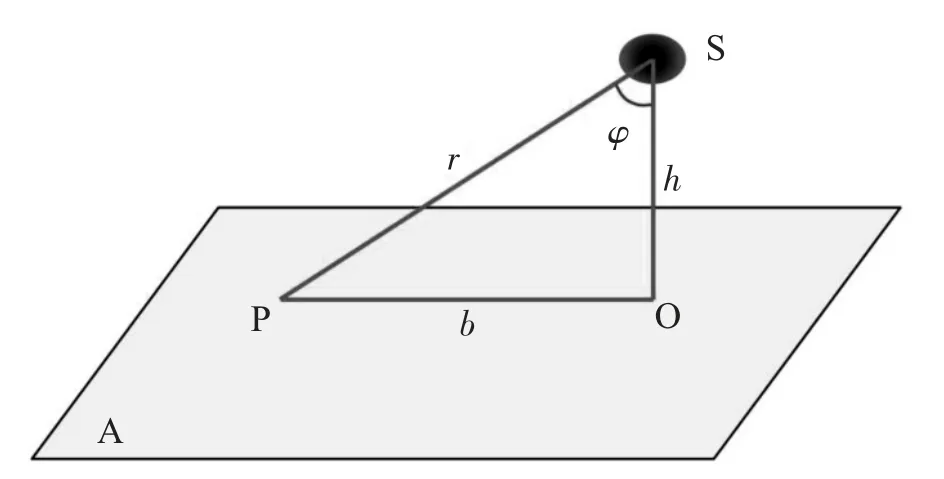

坩埚可以看作是一个小平面的蒸发源S,晶圆放置在平行平面A的行星盘上。坩埚垂直方向上的蒸发点为O,离子铣处蒸发点为P。这是一个典型的小平面源对平行平面蒸发的模型[2],如图7所示。

图7 小平面源对平行平面蒸发模型简图

小平面蒸发源S以每秒m克的速率,将密度为ρ的材料蒸发至平行平面A的某一位置P。源到受蒸发平面A的垂线为h,垂足O与受蒸发位置P的距离为b,蒸发源与受蒸发点的距离为r,h与r的夹角为φ。受蒸发位置P的蒸发膜厚t可由式(1)得出:

其中cosφ=h/r,r2=h2+b2;

由公式可知P点的蒸发膜厚:

蒸发源垂足点O(b=0 mm)的蒸发膜厚:

比较可知平行平面的任意一点与垂足点蒸发速率比可由式(4)计算:

经测量,辅助离子铣开口处P的位置参数:

代入式(4)计算可知蒸发速率比:

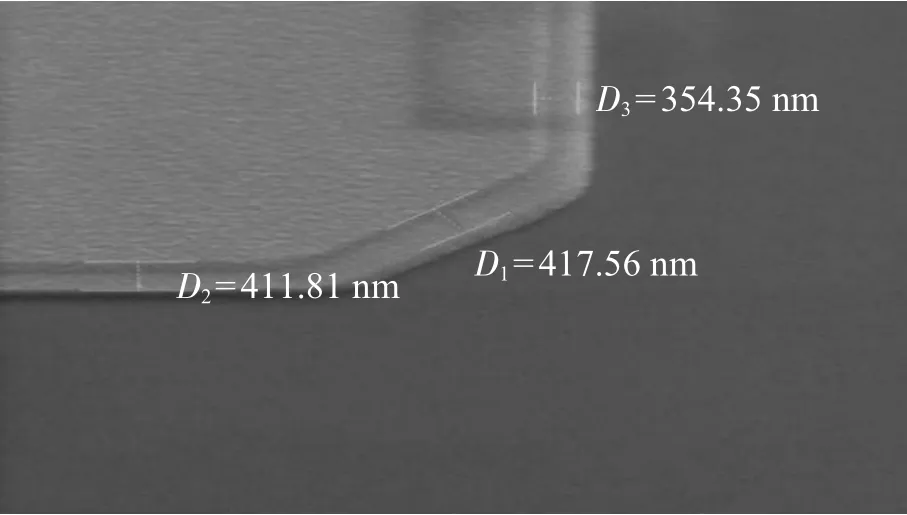

离子铣开口处P的蒸发速率是坩埚正上方O蒸发速率的0.39倍。因为两处开口的大小一致,蒸膜的厚度亦可用速率衡量。为了验证这一假设,将金属层有偏移的晶圆放在聚焦离子束(FIB)下切断面,SEM观察结果如图8所示。

图8 薄膜分层台阶横截面SEM图

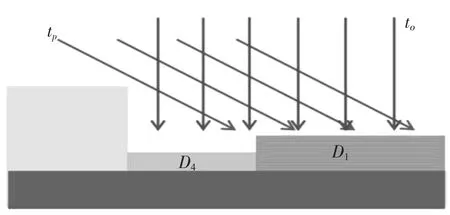

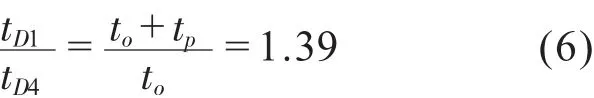

根据之前的分析可知,D4所标位置只能在坩埚正上方开口处镀膜,在离子铣开口处由于蒸发角因素被遮挡,蒸发速率为to,D1处在上述两处都可以实现镀膜,蒸发速率为to+tp,如图9所示。

图9 薄膜分层台阶横截面简图

根据模型计算结果D1和D4处的蒸发速率比为:

经过FIB及SEM测量,实际结果显示D1处薄膜厚度304.54 nm,D4处薄膜厚度222.55 nm,故实际速率比为1.37,模型理论计算与实际测量结果相似度达98%,基本符合实际情况。由此可知,晶圆在径向偏移的蒸发通道开口处因为蒸发角度和光刻胶厚度的综合影响,蒸发原子无法在D4处沉积镀膜,这就和D1处形成了沉积薄膜厚度上的差别,从而造成了薄膜的台阶分层现象。

坩埚中蒸发原子是按直线运动,所以出现偏移的位移量和坩埚与晶圆的横向距离呈比例关系,同时还与光刻胶厚度、晶圆摆放的角度有关。

为了验证结论,将均匀性挡板辅助离子铣开口处封堵上,单独用坩埚垂直上方的开口做蒸发工艺,SEM扫描结果如图10所示。

图10 调整均匀性挡板蒸发通道径向偏移后蒸发薄膜SEM图

由图10可知,排除了均匀性挡板蒸发通道径向偏移后,金属边缘的分层现象已经消失并且边缘斜度保持在合理范围内,符合工艺所要求的形貌条件。

3 结 论

经过一系列的理论分析和工艺实验,得出结论:(1)均匀性挡板辅助离子铣处开口设计不合理,出现蒸发通道径向偏移,进而导致金属薄膜台阶分层;(2)坩埚衬位转动偏差和蒸发模块相对位置的偏差对薄膜分层的影响非常小,在完成坩埚衬位和蒸发模块位置校准后可最大限度降低影响;(3)对于包含辅助离子铣装置的蒸发设备可以通过设置联动驱动挡板保证蒸发镀膜时开口的封闭,杜绝了蒸发开口角度的差异和金属薄膜分层现象。

通过对各项影响镀膜形貌的因素进行探讨,确定了导致蒸发金属边缘分层现象的原因并给出了解决方案。对机台的原设计做了部分优化改造,彻底解决了蒸发金属薄膜的分层现象,保证了金属化相关工艺的镀膜质量和器件可靠性。