真空共晶炉的改进与提升

霍灼琴,马海亮,张永聪

(中国电子科技集团公司第二研究所,山西 太原030024)

随着微波混合集成电路向着高性能、高可靠、小型化、高均匀性及低成本方向的发展,对芯片焊接工艺的要求越来越高,这对实现芯片焊接工艺的设备也提出了越来越高的要求[1]。真空共晶炉作为实现芯片共晶焊接工艺必须的设备,其性能指标对共晶工艺焊接的质量及生产效率有很大影响,尤其是真空共晶炉的温度均匀性及生产效率,针对此要求,我们对原有真空共晶炉的温度均匀性及冷却速率进行了改进提升。

1 真空共晶炉

真空共晶炉是微电子行业利用共晶原理在真空或保护气氛下进行焊接的关键性设备。可根据焊接对象的共晶特点,设定工艺曲线,在惰性气体或真空环境中,加热达到共晶的温度,保持一段时间后充气冷却,达到共晶焊接的目的。真空共晶炉可精确控制炉腔内的共晶环境,包括温度、真空度、充气气体流量和时间等。精确的工艺环境控制和使用的安全性使得真空共晶炉成为共晶焊接的理想设备[2]。温度均匀性和冷却速率的提升是设备性能提升的关键。

2 温度均匀性提升

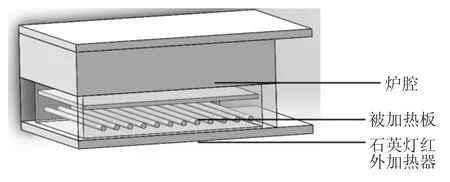

真空共晶炉加热方式是采用石英灯红外加热器辐射加热,因为红外线辐射加热具有穿透力,可内外同时加热,升温迅速,热滞后小,热交换速率快。红外线照射到被加热的物体时,一部分射线被反射回来,一部分射线被穿透过去。而这部分被穿透过去的红外线,是因为该部分红外线波长和被加热物体的吸收波长一致,从而使被加热的物体吸收这部分红外线热能,这时,被加热物体内部分子和原子发生“共振”,产生强烈的振动、旋转等不规则运动,而这些强烈的振动和旋转等不规则运动使被加热物体温度升高,达到了加热的目的。利用此加热方式,重要的是红外线波长与被加热物体波长的匹配,即当照射到物体上的红外线频率与组成该物体的物质分子振动频率相同时,分子就会对红外辐射能量产生共振吸收,同时通过分子间能量的传递,使分子内能(振动能及转动能)增加,也就是分子平均动能增加,表现为物体温度升高。影响真空共晶炉温度均匀性的因素有很多,主要包括炉腔内石英灯红外加热器之间的排布、单支石英灯红外加热器的功率分布、石英灯红外加热器与被加热物体之间的距离、被加热物体吸收波长的特性等。

改进前的真空共晶炉采用炉腔内等间距分布的12根等功率的石英灯红外加热器加热,然后将热量辐射至形状规则、材质均匀的石墨加热板上以实现对器件的加热,该方式能够实现的板面温度均匀性为±5℃。通过对炉腔内热场进行模拟分析,对炉腔内石英灯红外加热器安装位置重新排布,对单根石英灯红外加热器加热功率分布进行优化并选择新型复合材料AlSiC作为被加热物体,从而将整个板面温度均匀性提高至±2℃。

2.1 炉腔内热场模拟分析

2.1.1 热设计条件

在热仿真中,模型的大小及细化程度会直接影响网格数量的多少,进而影响计算资源及计算时间。因此,需要将散热性能影响较小的部件、工艺结构等简化。简化后的模型如图1所示。

图1 炉腔仿真模型

模型建立的边界条件:

●环境温度:25℃;

●气压:1 kPa;

●自然散热;

●灯管的平均功率:150 W(通过工作板的需求温度得出);

●分析类型:稳态;

●湍流类型:层流;

●辐射:开。

2.1.2 热设计方案

本节主要针对被加热板热导率和石英灯红外加热器功率进行热仿真分析。

2.1.2.1 被加热板的热导率

影响散热性能的主要因素为材料的物性参数及散热面积。散热面积的更改涉及被加热板结构的更改,被加热板结构暂不做更改。因此,本节仅讨论物性参数对散热性能的影响。在自然散热中,热导率是影响散热性能的关键因素。

通过单一变量分析,设置不同梯度的热导率进行分析。热导率设置如表1所示。

表1 热导率

为了直观的比较工作板温度的分布情况,将云图的温度标尺设为一致,均为290~300℃,热导率仿真结果如图2所示。

图2 不同热导率温度云图

通过仿真结果可知,不同热导率对被加热板温度均匀性的影响较大。根据仿真结果,选用了热导率较高的AlSiC,它是一种颗粒增强金属基复合材料,采用Al合金作基体,按设计要求,以一定形式、比例和分布状态,用SiC颗粒作增强体,构成有明显界面的多组相复合材料,兼具单一金属不具备的综合优越性能,AlSiC具有高导热率和可调的热膨胀系数,一方面AlSiC的热膨胀系数与半导体芯片和陶瓷基片实现良好的匹配,能够防止疲劳时效的产生,甚至可以将功率芯片直接安装到AlSiC基板上,另一方面AlSiC的热导率是一般封装材料的十倍,芯片产生的热量可以及时散发。这样,整个元器件的可靠性和稳定性大大提高。

2.1.2.2 石英灯红外加热器

石英灯红外加热器作为热源,为了更好地将加热器辐射的能量传导和聚焦在被加热材料上,在石英灯红外加热器底部添加镀金反射层,可以反射90%以上的红外射线。再结合功率梯度分布及间距排列,即可改善热板的均匀性。以石英灯红外加热器的间距一致为前提,从功率梯度角度进行分析。为了单一变量分析,保持红外加热器的总功率为定值(12×150 W=1800 W)。

通过仿真结果可知,温度分布近似呈现左右对称的形式。因此,红外加热器的分布亦成对称形式,其分布如图3所示。红外加热器功率的分布如表2所示。热仿真结果如图4所示。

图3 石英灯红外加热器分布

表2 功率设置

图4 不同功率红外加热器温度云图

通过仿真结果可知,随着功率梯度的增大,工作板中心温度越低,整个板面温度均匀性越好。根据仿真结果,将炉腔内石英灯红外加热器重新进行分布,从而有效地改善整个板面的温度均匀性。

3 真空共晶炉冷却速率的提升

原设备的冷却进气管路是通过炉体底部一路气体实现,产品焊接完成后打开电磁截止阀通入氮气对腔体内石墨板进行降温冷却,但是当腔体一直处于工作状态时,腔体内温度持续处于高温状态,一路气体冷却速率较为缓慢,从而影响产品的生产效率。通过对设备冷却气体进气管路进行改进,在炉体底部冷却气体进气口增设为5路,使得冷却气体与加热板接触面积更大,从而更好地达到冷却的效果。同时,在炉体两侧增加水冷条,优化现有冷却氮气气路,大幅度提高冷却速率,从而提高产品的生产效率。

4 真空共晶炉改进后的测试结果

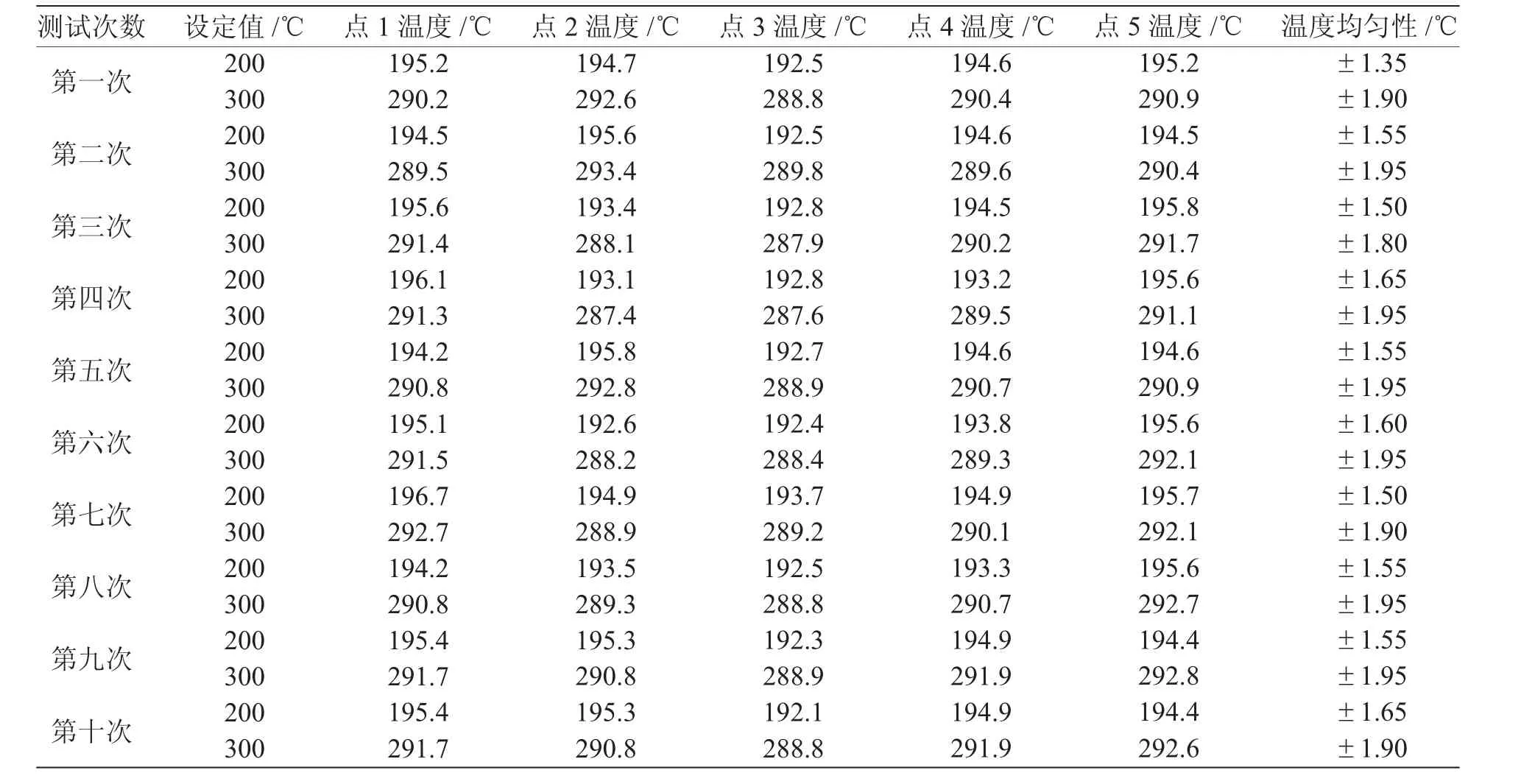

真空共晶炉改进后,用温度记录仪同时采集被加热板上5点,对温度均匀性和冷却速率进行了测试,测试结果如表3、表4所示。

表3 温度均匀性测试结果

表4 冷却速率测试结果

从测试结果可以看出,真空共晶炉改进后温度均匀性由原来的±5℃提升为±2℃,平均冷却速率由原来的10℃/min提升为20℃/min以上。

5 结束语

本文介绍了真空共晶炉及其如何提高设备温度均匀性与冷却速率的方法,并对改进后的设备进行了测试验证,验证结果满足设计的要求,温度均匀性更高,冷却速率更快,为客户提供了更好的工艺环境,有效地提高了生产效率。