基于仿真分析的设备微环境控制技术

杨 师,史 霄,杨元元,李龙飞,王洪宇

(中国电子科技集团公司第四十五研究所,北京100176)

随着人工智能、5G通信、物联网及汽车应用等对芯片需求的爆发式增长,半导体工业遇到了巨大的发展契机。而半导体设备所加工的器件尺寸、布线宽度也随着摩尔定律的发展而不断缩小。与此同时,技术节点的升级使得晶圆制造过程工序增加,以CPU芯片为例,90 nm节点需400道,而5 nm则需要超过1 200道,工序增加造成良率降低;行业领军企业10 nm技术节点尚存在不稳定因素,良品率仅为40%,造成良品率降低的一个重要因素就是制造过程中的微污染[1]。测算表明,每提高1%良品率,对于一个年产60 000片的中等工厂来说,会提高2 000万元~9 000万元的净收益。为此,半导体设备的设计理念已开始由“满足工艺使用要求,提高加工效率”向“提高设备生产产品良率”的方向倾斜。因此,控制半导体设备内部微环境,减少晶圆加工过程中微污染便显得愈加重要。

本文针对一种用于晶圆化学机械抛光的CMP设备进行微环境分析与控制研究。

1 现有问题与改进技术方案

工艺节点的提升伴随着晶圆加工过程污染控制的愈加严格,以28~14 nm工艺制程为例,需要晶圆表面颗粒度在0.06μm以上的颗粒少于50颗,要求极为严格[2]。在半导体加工设备中,环境空气一般由过滤器产生洁净气流,洁净气流从设备上方进入,流经工艺区,自下部排风口排出,达到净化设备内部微环境,防止工艺区污染气体沉积的目的。此方法对微环境的控制存在着一定的缺陷和不足。通过分析研究,确认晶圆化学机械抛光设备在微环境控制方面存在以下问题:

(1)设备有2个工艺区,抛光区和清洗区,清洗区要求对环境保持相对正压,以免内部被抛光区水气及外部环境气体污染;形成正压的同时,清洗封闭区域内不可避免的会有紊流存在,紊流的形成会造成清洗气体与化学蒸汽凝结,产生凝结颗粒后对清洗效果有所影响。

(2)抛光区需要对环境保持相对负压,以免抛光液挥发后形成气体流出设备,对环境中工程师造成身体伤害;根据设备中气流控制现状,形成负压需要在设备中增加排风口,排风口设在工艺区下部,但与此同时抛光区加工晶圆时会有化学液体溅出,溅出液体可能落入排风口,从而对抽风系统造成不可预期的影响。

(3)设备各清洗工艺腔体,机械手腔体、抛光区腔体之间存在周期性开闭窗口,周期性开闭窗口可能会对某腔体内部气压及风路路径造成影响,破坏相对压力值与紊流位置,造成不可预期气流流动或新污染源。

针对上述3个问题,提出的改进技术方案及效果如下:

(1)通过风路软件分析及实例验证,调整设备上部空气过滤器安装位置和下部排风口位置,调节进风量大小和负压大小,以及优化腔体风路结构3种方式,确定紊流位置,将紊流位置驱赶到对晶圆加工工艺影响最小的空间区域。

(2)设计一种排风结构,使气体通过回路排出,液体自上而下流出,互不干扰,在设备内部实现水气分离。

(3)结合微压差传感器,采集压差数据,并设计一种回归算法,对空气过滤器进风量进行实时控制,拟合出一种周期性进风方式,使设备各腔体内部气压趋于稳定。

2 依托实例的仿真分析

本文所述的CMP设备气体流动腔室结构俯视图分为3个分区,如图1所示。

图1 实例区域划分图

根据工艺洁净度要求,分区一洁净度要求最高,分区三右部洁净度要求最低;气流要求从分区一右上部向左流经分区二,然后向右流至分区三后从分区三右下部流出。其中,分区二环境中有液体向下溅出,分区三右下部根据设备功能要求存在周期性开闭窗口;与此同时,要求3个分区内部气压高于外部环境。

结合本实例,本文所提改进技术方案的具体实施过程:在3个分区顶部分别设置空气过滤器,下部设置排风口,排风口出风量小于空气过滤器进风量,设置位置经软件仿真分析选取最佳效果位置[3]。

在软件仿真分析基础上选取风压平稳处安装微压差传感器,通过实例测量所选位置内部环境压力是否与软件仿真效果一致,若不一致,则测量过滤器出风口风量、排风口负压、以及3个分区各自密闭性进行修正;若一致证明实际与软件仿真效果吻合则进行下一步。

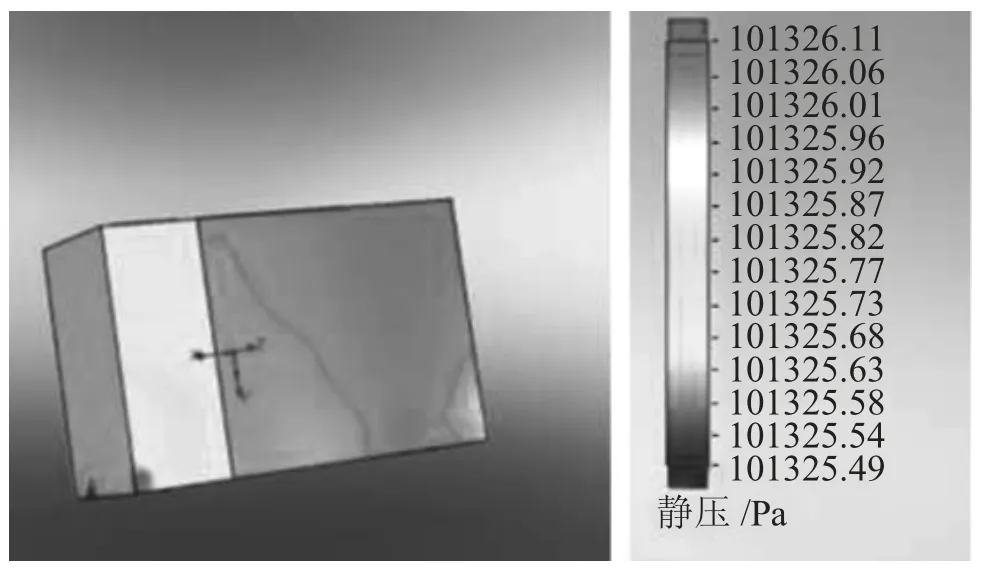

软件分析分区二、分区三气压效果示意如图2所示。

图2 各分区气压分析示意图

设定的环境空气压为101 324 Pa,分析实例可以看出各区域实际压力情况及等压分界线。证实仿真分析有效情况下,根据结构设计需求,调整各分区间通路大小、位置或结构改善紊流状况,结合实际设备需求,使理论上的紊流位置分布在分区三右部,并按分析最终设定的各组件实际结构与位置,加工硬件具体执行。执行情况俯视简图如图3所示。其中方框为在设备上部的空气过滤器,圆圈为在设备下部的排风口,实心箭头为设备中部常开窗口,空心箭头为设备中部周期性开闭窗口。

图3 空气过滤器位置选取示意图

按照过滤器位置设定实际过滤器风速,分区二、分区三紊流位置效果如图4所示。

图4 软件分析紊流及风速情况示意图

从图4可看出,较大紊流位置已处于分区三右部洁净度要求较低区域。此时产生的颗粒凝结对整机影响最小,在实际生产中得到了验证。

3 结构设计与控制算法研究

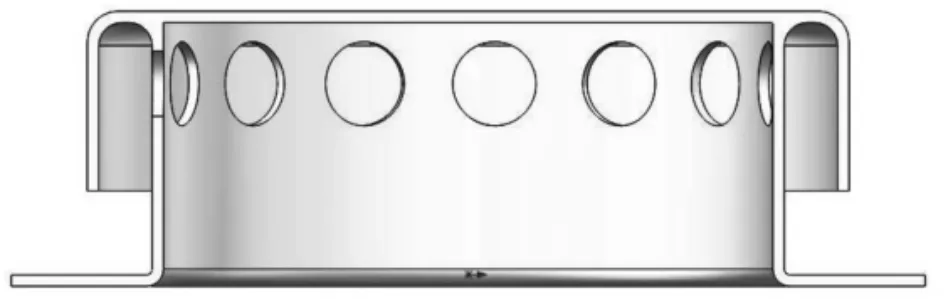

对于分区二中有液体向下流出的情况,设计一种带回路的出风口,结构剖面图如图5所示。

图5 排风口结构设计示意图

气流流向与液体流向示意图如图6所示。

图6 排风口水气路流向示意图

图6中,实心箭头代表液体流向,液体自身基本不受分区内气压影响,靠重力流向更低处的排液孔排出;空心箭头代表气体流向,气体受分区内正压与此结构下部排风口负压影响,顺回路流出至设备外废气回收系统。通过此结构避免排气孔受废液影响,实现初步水汽分离。

对于周期性开闭窗口,设计一种回归算法,算法实现功能如图7所示。

图7 回归算法功能示意图

回归算法示意如图8所示。

回归算法中设定的气压合理值是根据不同工艺需求和软件仿真分析得出;设备实际气压值的采集周期与运算后的自动调节周期及初始调节量,均根据需求由工艺人员给定。图8中所述“差异出现前一定时间内”的具体时长,会由设备管理人员根据不同分区各空气过滤器大小及空间大小设定一个初始范围,由回归算法自行找出最优解。图8中所述的“对应关系”可能是直接相关,也可能在几次回归算法运行后形成某种函数关系,需算法自行拟合。

图8 回归算法示意图

4 结束语

集成电路产业的发展,带动半导体设备市场不断增大。实现对国际先进制程半导体设备的技术跟踪与超越,对我国电子工业的稳定发展至关重要。半导体设备微环境控制能够有效改善晶圆加工过程中颗粒污染对良率造成的影响。本文提出的控制技术已在一种国产半导体设备中得到应用,应用结果表明,该方案能够有效地优化洁净风路流通路径,改善由于紊流产生颗粒凝结对晶圆加工制造的污染现象,从而提高了设备可靠性。