化学激发固硫灰地聚物的力学性能研究

戴 民 徐明治

(沈阳建筑大学 材料科学与工程学院)

循环流化床燃煤固硫灰(之后简称固硫灰)就是煤在流化床燃煤锅炉中燃烧过程中产生的灰[1]。根据SO2控制阶段的差异,循环流化床固硫技术被定义为燃烧中固硫技术。截至2015年初,我国100MW等级以上的循环流化床发电机组装机总数已达338台套,装机容量总计61675MW,按300MW循环流化床燃煤炉固硫灰标准产量计算,仅2014年全年的固硫灰渣排放量就高达1.6亿吨。由于循环流化床的燃烧温度为850~900℃,在此温度区间内,原料中的黏土矿物较难生成液相,同时煤炭燃烧及石灰石分解都会伴随大量C O2释放,固硫灰表面结构由此变得疏松多孔[2],这一表面结构导致其需水量的大幅提升。同时循环流化床固硫技术通常采用添加固硫剂的方式达到固硫的目的,目前多选择石灰石作为固硫剂,由此使得固硫灰中含较多f-C aO及II-C aSO4[3]。上述因素使得固硫灰无法像粉煤灰一样被大规模应用到实际工程中。目前固硫灰渣处理手段主要为堆放、填埋,处理手段比较单一,长期如此将对生态环境造成毁灭性破坏,寻找合适的固硫灰渣资源化利用手段刻不容缓[4]。

地质聚合物(Geopolymer)这一概念是由法国科学家(Joseph Davidovits)于上世纪提出的[5],并在1984年申请的专利中正式命名。目前对这种化学键合陶瓷的定义为,以含有无定形硅铝酸盐的天然矿物或固体废弃物为原材料在碱性条件下,体系内部S i-O四面体与Al-O四面体聚合形成的一种三维网络状凝胶体。由于固硫灰中具有较多的硅铝组分,国内外相关学者考虑将固硫灰作为地质聚合物原材料的可行性,目前,已有相关研究利用固硫灰进行地聚物的制备[6~9]。

本研究以低硫型固硫灰为前驱体,使用石膏、偏硅酸钠及碳酸钠作为固体激发剂制备固硫灰地聚物,探究激发剂种类及掺量对固硫灰地聚物力学性能的影响规律,并结合IR、XRD微观手段进行进一步表征。

1 试验

1.1 原材料

本试验所采用的固硫灰产自辽宁省葫芦岛市某电厂的低硫型固硫灰,固硫灰比表面积为399m2/㎏,密度为2.55g/cm3。固硫灰的化学成分及矿物组成分别由表1和图1所示。结合表1及图1分析可知,固硫灰中含有大量SiO2和Al2O3,其主要矿物组成为石英、无水石膏及赤铁矿等。

图1 固硫灰的XRD图谱

表1 固硫灰的化学成分

本试验选取偏硅酸钠、碳酸钠及石膏作为固体激发剂。其中,偏硅酸钠为产自东岳泡花碱公司的工业级无水偏硅酸钠,模数为1.0;碳酸钠为国药集团化学试剂有限公司生产的无水碳酸钠粉末;石膏采用沈阳万隆建材有限公司提供的脱硫石膏经陈化后制得,图2为脱硫石膏陈化前后XRD对比图谱,由图可知,陈化后石膏特征峰发生偏移,其内部主要矿物由半水石膏转化为二水石膏。砂为石英砂。

图2 石膏的XRD图谱

1.2 地聚物强度测定

确定地聚物胶砂的水灰比为0.5,胶砂比为1:3。参照GB/T17671-1999《水泥胶砂强度检验方法(ISO法)》进行固硫灰地聚物胶砂试块的制备并对标准养护至龄期的地聚物胶砂试块进行抗压强度测试。

1.3 微观表征

通过日本岛津XRD-7000型X射线衍射仪对样品进行XRD测试:扫描范围5~60°,扫描速率为5°/min。采用美国Thermo Nicolet生产的IS5型傅里叶红外光谱仪对样品进行红外测试,测试范围为4000~400cm-1。

2 结果与讨论

2.1 激发剂对固硫灰地聚物强度的影响

试验选取固硫灰作为前驱体,以石膏、碳酸钠、偏硅酸钠为固体激发剂进行固硫灰地聚物的制备。确定激发剂的掺量为固硫灰质量的4%、6%、8%、10%。对应石膏、碳酸钠、偏硅酸钠激发体系分别记作CC4/6/8/10、CN4/6/8/10、CP4/6/8/10。图3~图5为不同激发体系抗压强度试验结果。

图5 不同偏硅酸钠掺量固硫灰地聚物的抗压强度

2.1.1 石膏对固硫灰地聚物强度的影响

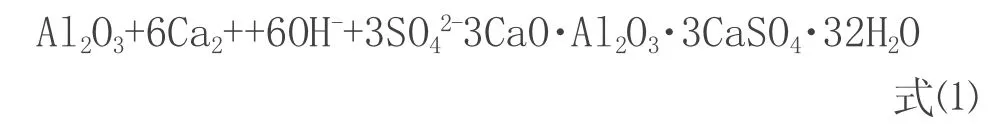

由图3可知,当石膏掺量在4%~8%时,随着石膏掺量的增加,固硫灰胶砂试块的抗压强度逐渐增大。在石膏掺量为8%时,抗压强度达到最大值,其28d抗压强度为3.2MPa。由于石膏水解速度较慢,所以固硫灰地聚物的早期强度较低,强度增长比较缓慢。当石膏掺量为10%时,抗折强度及抗压强度与石膏掺量8%相比,均出现不同程度地下降。这是由于石膏水解会产生游离的Ca2+和SO42-,溶出的离子会与固硫灰表面的活性Al2O3发生反应生成钙矾石(AFt)。具体的反应方程式为:

图3 不同石膏掺量固硫灰地聚物的抗压强度

因为钙矾石本身具有膨胀性,所以钙矾石的生成可以对地聚反应产生的孔隙进行填补。当石膏掺量为4%~8%时,钙矾石填补作用增强,固硫灰地聚物强度逐渐提升。当石膏掺量为10%时,钙矾石生成量过多,产生较大膨胀,对地聚物强度产生消极影响,导致强度下降。

2.1.2 碳酸钠对固硫灰地聚物强度的影响

由图4可知,随着碳酸钠掺量的增加,化学激发固硫灰地聚物的强度呈先增大后减小的趋势。当碳酸钠掺量为8%时,试样强度达到最大值,其28d抗压强度为3.6MPa,并且试样早期强度发展较快,7d强度达到28d强度的72%。当碳酸钠掺量达到10%时,试样后期强度发展缓慢,并且强度下降。这是因为碳酸钠掺量的增加,体系内部OH-浓度升高,有利于活性硅铝组分的释放,并且碳酸钠会与固硫灰内部石膏发生反应,具体反应式如下:

图4 不同碳酸钠掺量固硫灰地聚物的抗压强度

Na2SO4作为一种强酸盐类激发剂,可以促进地聚反应进行,并且提高凝胶产物的生成量。碱含量的增加在加快反应速度的同时,也会加速原材料的消耗,使得反应后期体系内部硅铝酸盐含量降低,导致凝胶产物不足,宏观表现为碳酸钠激发固硫灰地聚物后期强度发展变慢,强度下降。

2.1.3 偏硅酸钠对固硫灰地聚物强度的影响

由图5可知,随着偏硅酸钠掺量的增加,固硫灰地聚物的抗压强度不断提高。在偏硅酸钠掺量为10%时,其抗压强度达到最大,其28d抗压强度为5MPa。同偏硅酸钠掺量4%相比,偏硅酸钠10%掺量化学激发固硫灰地聚物28d抗压强度出现了较大提升,28d抗压强度提升了47%。在化学激发剂掺量不变的情况下,偏硅酸钠激发固硫灰地聚物强度随养护时间的增加而增大。这是因为偏硅酸钠掺量的增加,使得固硫灰内部的活性物质得以快速释放,加速活性物质水化速率,同时形成较多的水化凝胶,为固硫灰地聚物的强度发展提供保障。

2.2 化学激发固硫灰地聚物的微观分析

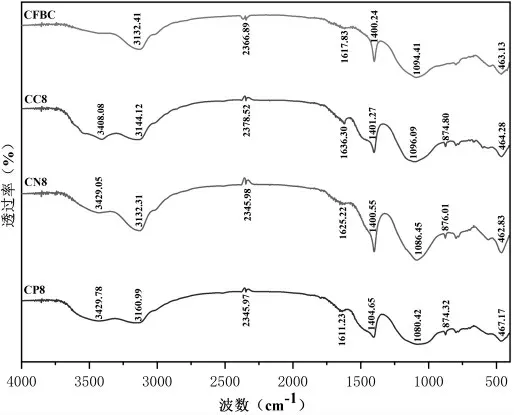

为进一步探究化学激发剂种类在固硫灰地聚物反应过程中引起的键位及矿物组成的变化,选取CC8、CN8、CP8进行净浆试样的制备,并对其进行红外测试(图6)及XRD测试(图7)。

图6 不同激发剂激发固硫灰地聚物的FTIR图谱

在红外图谱中,波数3400cm-1的吸收峰是由-OH的伸缩振动引起的,波数1600cm-1的吸收峰是由H-O-H弯曲振动引起的,相关研究[10]认为,-OH的伸缩振动峰与H-O-H弯曲振动峰强度与体系中凝胶产物的结晶水有关。由图6可知,不同的激发体系中,在波数3400cm-1和1600㎝-1左右均出现了吸收峰,而且吸收峰的强度均高于未进行化学激发的固硫灰,表明化学激发固硫灰地聚物中存在更多的结晶水,相较于固硫灰有更多的凝胶产物的生成,说明固体激发剂可有效促进地聚反应进行。石膏激发固硫灰地聚物在3400cm-1和1600cm-1左右的吸收峰强度最高,这是由于石膏本身含有较多结晶水,石膏溶解后为体系内提供Ca2+离子,因此加速石膏激发固硫灰地聚物内部的C-A-S-H凝胶生成,促进试样强度发展。在低波数区,波数1100cm-1左右的吸收峰为Si-O-T的伸缩振动吸收峰(T=Si or Al),波数470cm-1左右的吸收峰是TO42-的弯曲振动峰。Si-O-T及TO42-两种特征峰的出现,说明在不同激发体系下,都不同程度地发生了地聚反应。

由图7可知,随着石膏、碳酸钠、偏硅酸钠的加入,固硫灰本身的石膏消失,而且固硫灰地聚物内部无钙矾石生成。在三种激发体系中,主晶相石英的衍射峰强度均出现了不同程度的降低,其中偏硅酸钠激发固硫灰地聚物中石英衍射峰强度最低,这说明偏硅酸钠的加入加快了石英转化速率,同时促进[SiO4]4-生成,从而为体系内部提供更多的Si-O键,加速地聚反应进行,并促进C-S-H凝胶生成,所以偏硅酸钠激发固硫灰试样强度最高。

3 结论

⑴三种激发剂激发固硫灰地聚物28d强度从小到大的顺序为:石膏<碳酸钠<偏硅酸钠。石膏、碳酸钠激发固硫灰地聚物强度随激发剂掺量的增加,先增大后减小,掺量8%时,28d强度达到最大值,8%掺量石膏、碳酸钠激发固硫灰地聚物28d强度最大,为3.2MPa、3.6MPa;激发剂掺量为10%时,偏硅酸钠激发固硫灰地聚物28d抗压强度最大为5MPa;

⑵红外测试结果显示,石膏、偏硅酸钠、碳酸钠激发固硫灰地聚物内部均发生了地聚反应。XRD测试结果显示,固体激发剂的加入可以有效地消解固硫灰内部石膏,并促进水化产物生成。