植生混凝土配合比设计及成型方式试验研究

贾文文,张洪猛,张琦,谢慧东

(山东华森建材集团有限公司,山东 济南 250101)

0 前言

植生混凝土最早发明于日本,可用于护坡护岸固定水土。我国南方多雨山区及河道地区使用较早,黄河流域使用较少,大部分采用传统基石护坡,生态植生混凝土的推广使用,能更好地降低成本,绿色环保[1-9]。本试验研究植生混凝土配合比设计采用体积法,通过设计孔隙率确定各原材料单方用量,采用单级配 16~31.5mm 碎石、150mm×150mm×150mm 塑制试模,自制孔隙率测试仪,测量不同成型方式试件实际孔隙率,通过对比设计孔隙率与实际孔隙率确定更加有效的成型方式。

1 试验概况

1.1 试验原料

(1)水泥:淄博市宝山 P·O42.5 水泥,物理性能如表 1 所示。

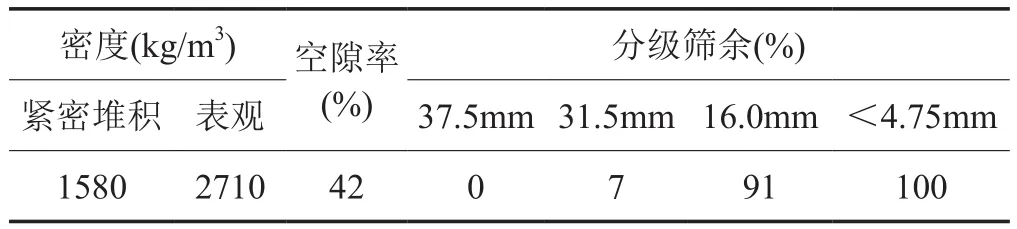

(2)骨料:16~31.5mm 碎石,物理性能如表 2 所示。

(3)添加剂:山东华森建材集团有限公司添加剂,掺量 2.5%。

(4)拌合水:自来水。

表 1 水泥物理性能

表 2 骨料物理性能

1.2 试验方法

1.2.1 搅拌

搅拌过程中采用二次投料方法,首先将骨料倒入搅拌机中,加入 1/3 的拌合水搅拌 30s,然后加入水泥搅拌 30s,再加入添加剂和剩余拌合水搅拌 5min 后卸料。

1.2.2 成型方式

(1)采用捣棒插捣成型,植生混凝土拌合物分两层装入试模中,第一层的厚度约为试模高度的 2/3,第二层约高出试模 30mm。每层插捣次数按 10000mm2截面积内均匀插捣 12 次,其中四个角各一次,在侧面和平面内部插捣次数力求等距离和均匀分布。插捣完毕后,用抹刀处理,使混凝土上表面基本与试模表面齐平。

(2)采用自制压捣器压捣成型,直径 20mm、长度 250mm 的铁棒一端连接 50mm×50mm 的钢板,钢板厚度为 10mm。植生混凝土拌合物分两层装入试模中,第一层的厚度约为试模高度的 2/3,第二层约高出试模30mm。每层压捣次数按 10000mm2截面积内均匀压捣 8次,其中四个角各一次,在平面内部插捣次数力求等距离和均匀分布。插捣完毕后,用抹刀处理,使混凝土上表面基本与试模表面齐平。

(3)使用混凝土振动台振动成型,一次性装料至试模中,高出试模表面约 50mm,装料时应用抹刀沿试模内壁插捣,振动时间为 10s,然后用抹刀处理,使混凝土上表面基本与试模表面齐平。

1.2.3 养护

试件成型后,覆膜置于混凝土标准养护室 48 小时后拆模,拆模后放入混凝土标准养护室中养护。

1.2.4 试验配合比

体积法计算,设计孔隙率为 20%、24%、28%、32%。植生混凝土配合比计算公式见式 (1):

其中:

mg、mc、mw、ma——分别为单位体积混凝土中粗骨料、水泥、水、外加剂用量,kg/m3,mg取 0.95m3粗骨料质量,W/C 比取 0.30;

ρg、ρc、ρw、ρa——分别为粗骨料、水泥、水、添加剂的表观密度,kg/m3;

P——设计孔隙率,%。

1.2.5 孔隙率测量方法

自制植生混凝土孔隙率测试仪,准备一个 10L 铁质容量筒,并于容量筒侧壁距离底面 20cm 处钻一直径大约 15mm 圆孔,准备一个外径 15mm 左右水嘴,将水嘴固定于圆孔上,保持水嘴平行于底面,水嘴连接软管即可。将孔隙率测定仪置于水平试验台,加水至水嘴上方 3cm 处,等待水不再流出即可。将试件从混凝土标准养护室中取出,用湿毛巾将试件表明水分拭干,用量尺测出试件的尺寸,并计算体积 V0,将试件放置于加满水的测试仪中,等待水不再流出,测量流出水的体积V1,孔隙率计算公式见式 (2):

式中:

CV——试件的连通孔隙率,%,精确至 0.1%;

V0——试件体积,mL;

V1——排出水体积,mL。

1.2.6 抗压强度试验方法

标准试件是边长为 150mm的立方体试件;边长为200mm 的立方体试件是非标准试件;每组试件应为 6块。

按 GB/T 50081—2019《混凝土物理力学性能试验方法标准》方法测量试件尺寸,进行抗压强度试验和计算立方体试件的抗压强度,计算结果应精确至0.1MPa,立方体试件抗压强度值的确定应符合下列规定:取 6 个试件测值的算术平均值作为该组试件的强度值;当单个试件测值与算术平均值之差大于 20% 时,应逐次舍弃偏差最大的试验值,直至各试验值与算术平均值之差不超过 20%。当试件有效数据不少于 3 个时,取其算术平均值为该组试件的强度值;当有效数据少于3 个时,该组试件的试验结果应为无效,并应重新制备试件进行试验。

立方体抗压强度试验宜采用标准试件,用非标准试件测得的强度值应乘以尺寸换算系数,200mm×200mm×200mm 试件的换算系数可取为 1.05。

2 试验结果及分析

混凝土试验配合比及性能试验结果见表 3。

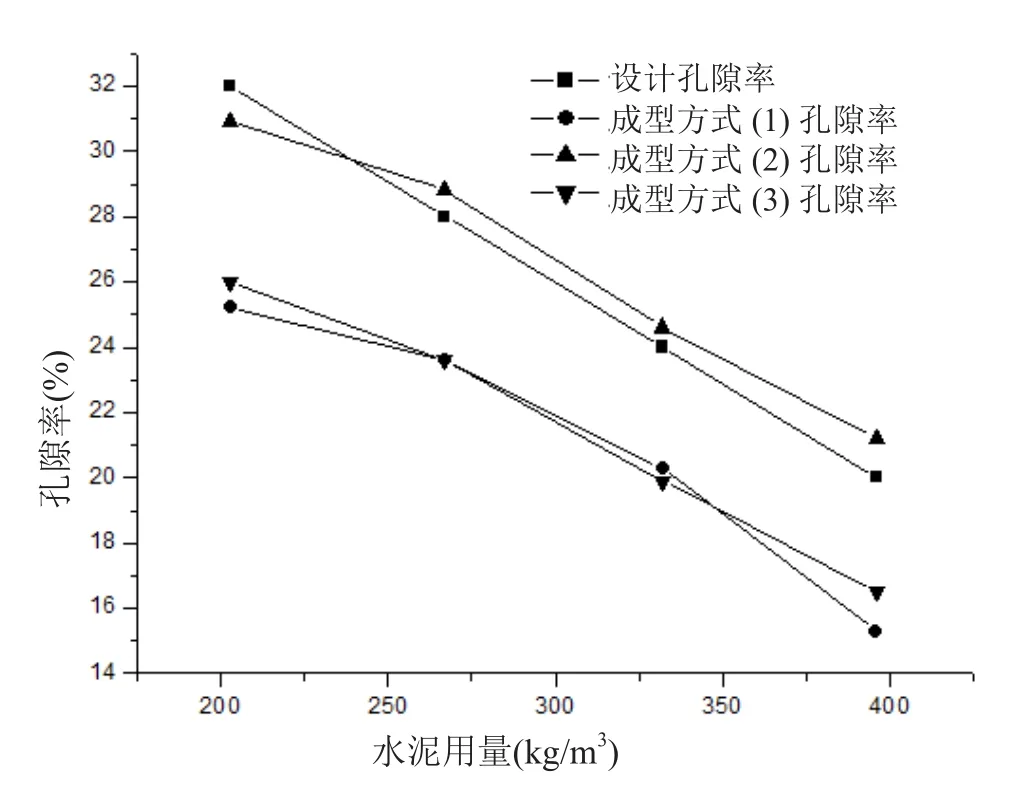

由表 3 和图 1~3 可以看出:

(1)植生混凝土要求连通孔隙率大于 20%,采用体积法计算植生混凝土配合比,设计孔隙率分别为20%、24%、28%、32%,设计孔隙率越大,水泥用量越小,28d 抗压强度越小。

(2)植生混凝土同一配合比,插捣成型试件孔隙率较设计孔隙率减小 4% 左右,压捣成型试件实测孔隙率与设计孔隙率基本相符,振动成型试件孔隙率较设计孔隙率减小 4% 左右。

(3)植生混凝土同一配合比,插捣成型与振动成型实测孔隙率基本相同,插捣成型试件 28d 抗压强度比振动成型试件 28d 抗压强度大 2MPa。

(4)振动成型容易水泥浆体沉积,不能均匀、稳定包裹骨料周围,试件表面浆体较少,骨料间粘结力较低,底面形成致密水泥浆层,待植生混凝土终凝后,不利于植物生存。

表 3 试验配合比及性能

图 1 不同成型方式试件实测孔隙率与设计孔隙率

图 2 压捣成型试件底面

图 3 振动成型试件底面

3 结论

(1)体积法计算植生混凝土配合比,设计孔隙率越大,水泥用量越小,28d 抗压强度越小。

(2)植生混凝土插捣成型、振动成型试件实测孔隙率与设计孔隙率差距太大,试验结果不能作为试验结论及生产依据。

(3)植生混凝土拌合物振动成型时,浆体不能均匀、稳定包裹于骨料周围,底面易形成致密沉浆,不利于植物扎根生长。

(4)植生混凝土拌合物采用压捣成型方式,分两层装料,每层均匀压捣次数按 10000mm2截面积内均匀压捣 8 次,其中四个角各一次,在平面内部插捣次数力求等距离和均匀分布,成型试件实测孔隙率与配合比设计孔隙率基本相符,可作为试验结论及生产依据,为理想成型方式。