高氧化铁硅渣对高强混凝土和易性和强度的影响

杨贵淞,朱金华,吴涛,张奔,罗小东

(成都建工赛利混凝土有限公司,四川 成都 610015)

0 背景

高氧化铁硅渣是化工生产的副产物,其处理一直困扰企业的发展,大多数企业处理的方法是进行填埋,这将造成严重的环境污染。但高氧化铁硅渣含有大量的SiO2,具有较高的活性,掺入混凝土中能够提高混凝土强度,特别适宜于蒸养、蒸压养护混凝土;同时,硅渣具有一定的保水性能,可以降低混凝土的泌水现象,提高混凝土的密实成型性能,提高混凝土耐久性以及抗冻性能[1]。

在混凝土中掺入硅灰可显著提高混凝土强度和耐久性,其原因正是硅灰极细微的颗粒可产生良好的微填充效应,使混凝土孔结构充分细化,低水化热及很高的火山灰活性对混凝土早期和后期强度发展十分有利。硅灰能够与水泥水化产物发生反应,将高碱水化产物变成低碱水化产物,填充混凝土中的毛细孔,使混凝土结构密实化,有效改善混凝土强度、渗透性和抗冻性;也可以节约水泥熟料用量,降低混凝土成本,有效减少环境污染,保护环境[2]。

而高氧化铁硅渣拥有跟硅灰一样的性能,在掺入混凝土中后,能够发挥良好的填充效应,提高混凝土强度,明显改善混凝土的抗渗性与抗冻性,同时其成本价格不足硅灰一半,有良好的经济效益。因此开发高氧化铁硅渣在建设资源节约型、环境友好型社会具有重要的现实意义,其技术、经济及社会效益显著,应用前景广阔。

本文主要研究了类似硅灰性能的高氧化铁硅渣在不同掺量下对高强混凝土(以 C60 强度等级混凝土为主)工作性能、强度和碳化性能的研究,以及其对水泥用量的影响。

1 原材料

1.1 水泥

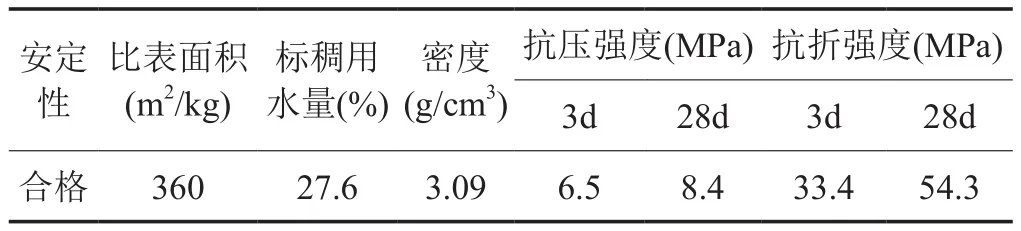

使用都江堰拉法基水泥有限公司生产的 P·O42.5R普通硅酸盐水泥,其性能如表 1 所示。

表 1 水泥的物理力学性能

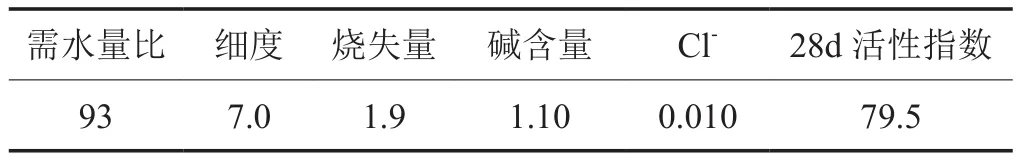

1.2 粉煤灰

粉煤灰选用成都博磊资源循环开发有限公司的Ⅰ级粉煤灰,其性能如表 2 所示。

表 2 粉煤灰的主要指标 %

1.3 磨细矿渣粉

矿粉选用峨眉山宏源资源循环开发有限公司 S75 级矿粉,其性能如表 3 所示。

表 3 矿粉的主要指标 %

1.4 泵送剂

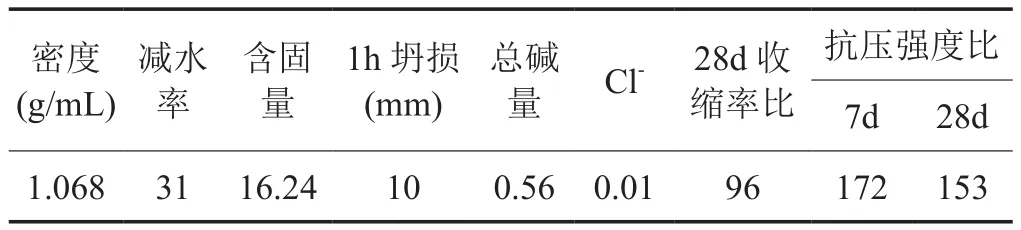

选用北京中安远大科技发展有限公司 ZA-I 型聚羧酸高性能泵送剂,主要性能见表 4。

表 4 泵送剂主要性能指标 %

1.5 高氧化铁硅渣

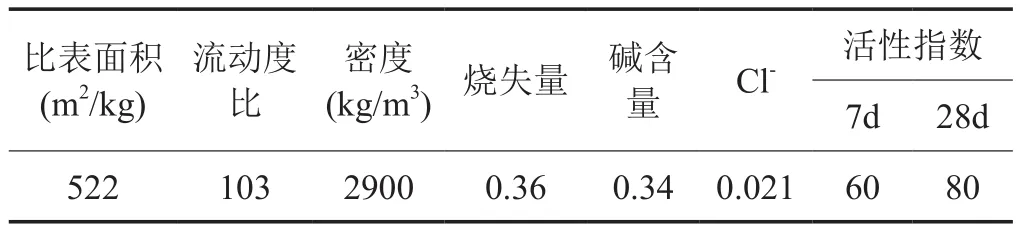

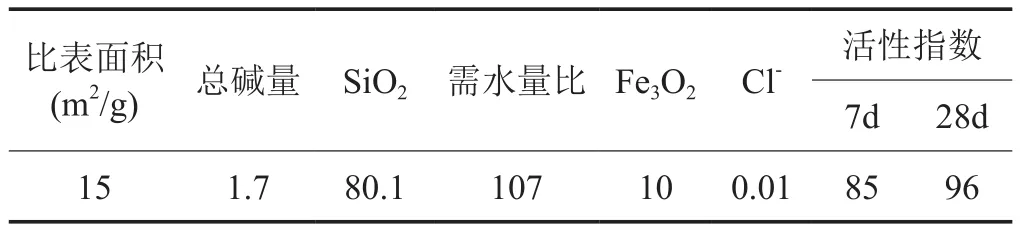

选用某公司生产的高氧化铁硅渣,主要性能见表5。

表 5 高氧化铁硅渣主要性能指标 %

2 试验方案

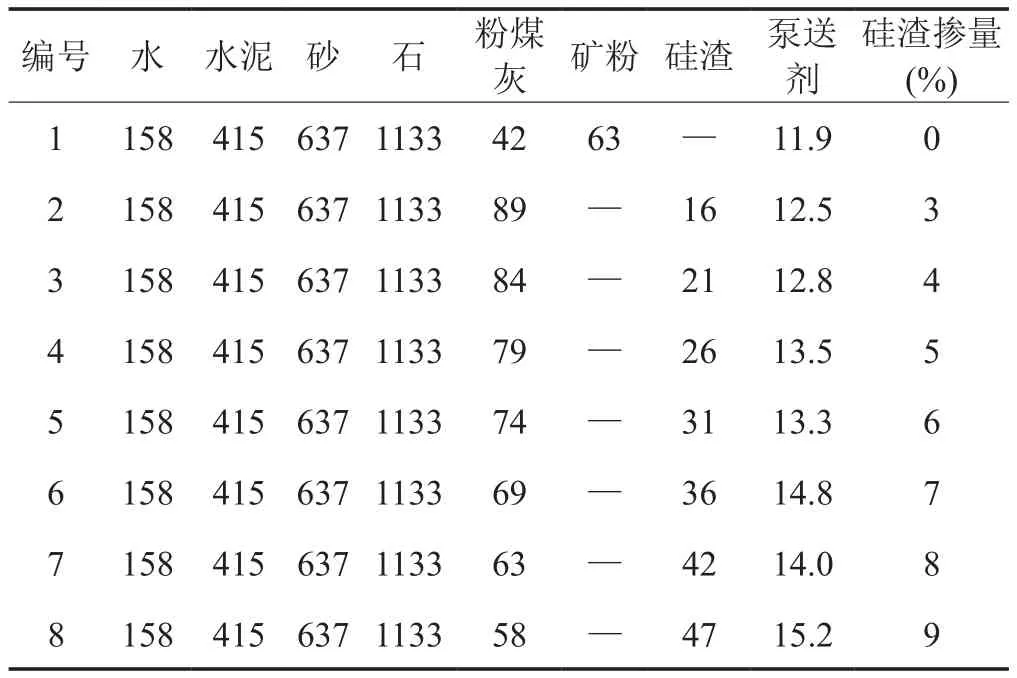

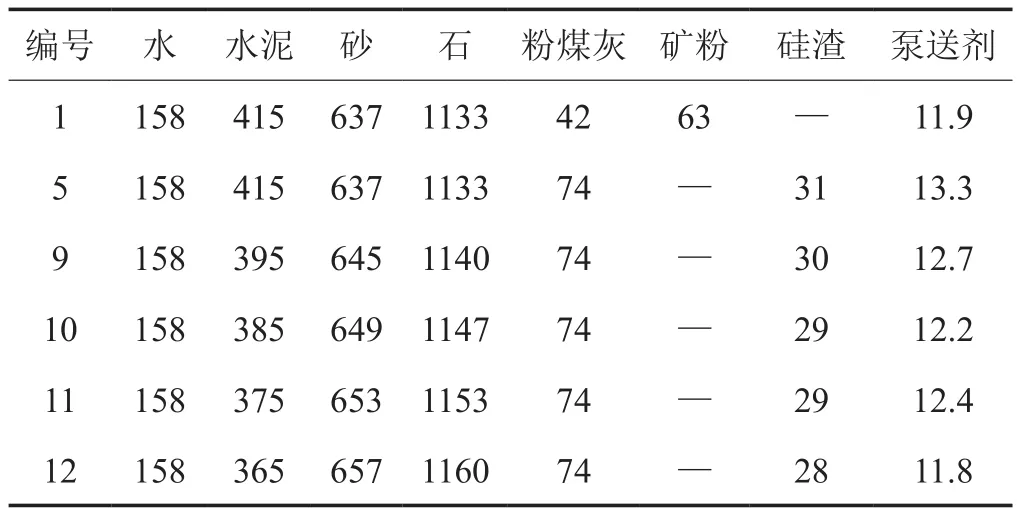

首先采用不同掺量的高氧化铁硅渣,研究其对混凝土的影响,试验配合比见表 6;再选择最优配合比,研究其对水泥用量的影响,试验配合比见表 7。

表 6 高氧化铁硅渣不同掺量试验配合比 kg/m3

表 7 不同水泥用量试验配合比 kg/m3

3 试验结果与讨论

3.1 不同高氧化铁硅渣掺量的试验结果

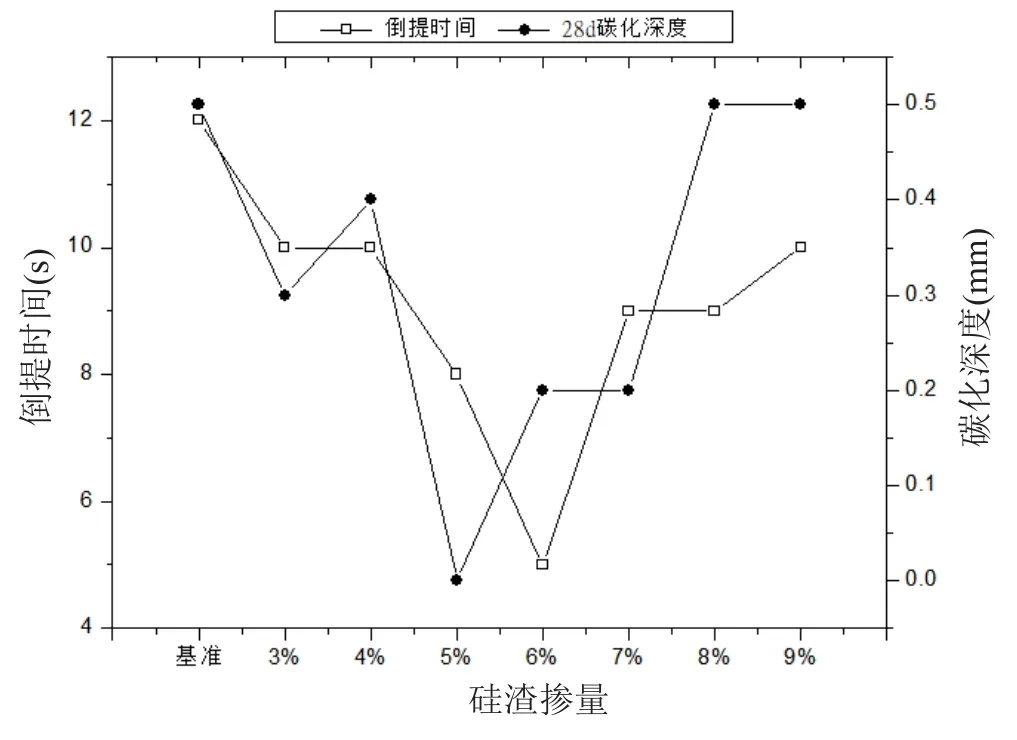

按方案进行试验,混凝土合易性及强度检测结果见表 8,对比曲线如图 1、2。

表 8 不同高氧化铁硅渣掺量试验结果

由表 8 试验数据分析可知,在保证水胶比不变的情况下,掺入高氧化铁硅渣后,泵送剂的掺量会随着硅渣掺量的增加而增加,碳化深度也有一定程度的改善,在硅渣掺量 5% 时,混凝土 28d 无碳化;当硅渣掺量在 5%~6% 时,混凝土和易性得到明显提升,同时混凝土粘度最低、和易性最佳,当硅渣掺量低于或者高于5%~6% 时,混凝土和易性并未得到明显改善,混凝土粘度与基准相当,依然较粘稠。

从强度分析来看,掺入硅渣的混凝土 7d 至 28d 强度涨幅均在 10MPa 以上,并且无论 7d 强度还是 28d 强度均高于基准组强度;当硅渣掺量在 5% 时,混凝土28d 强度最高,高于基准强度 10MPa。

从整体的试验结果分析,掺入高氧化铁硅渣后,无论是混凝土和易性、粘度、碳化深度以及强度,均随着硅渣掺量的增加呈现出先增加后减小的趋势,硅渣掺量在 5%~6% 时,各项性能最佳。由于高氧化铁硅渣的价格比所用Ⅰ级粉煤灰的价格低,硅渣掺量在 6% 与掺量在 5% 时混凝土性能接近,从混凝土性能与经济效益综合考虑,后续试验采用硅渣掺量在 6% 进行试验。

图 1 不同硅渣掺量混凝土强度

图 2 不同硅渣掺量混凝土倒提时间及碳化深度

3.2 不同水泥用量的试验结果

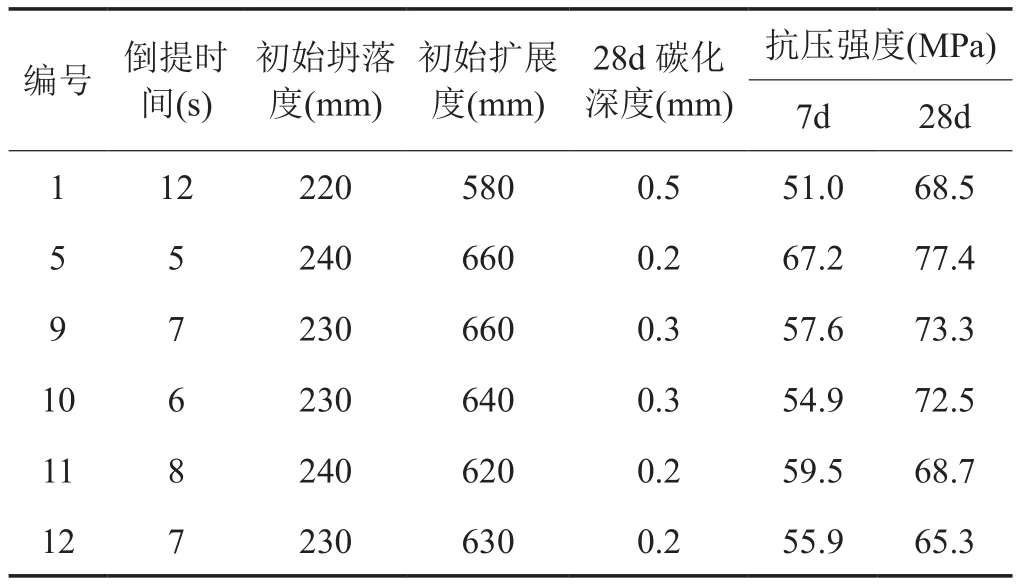

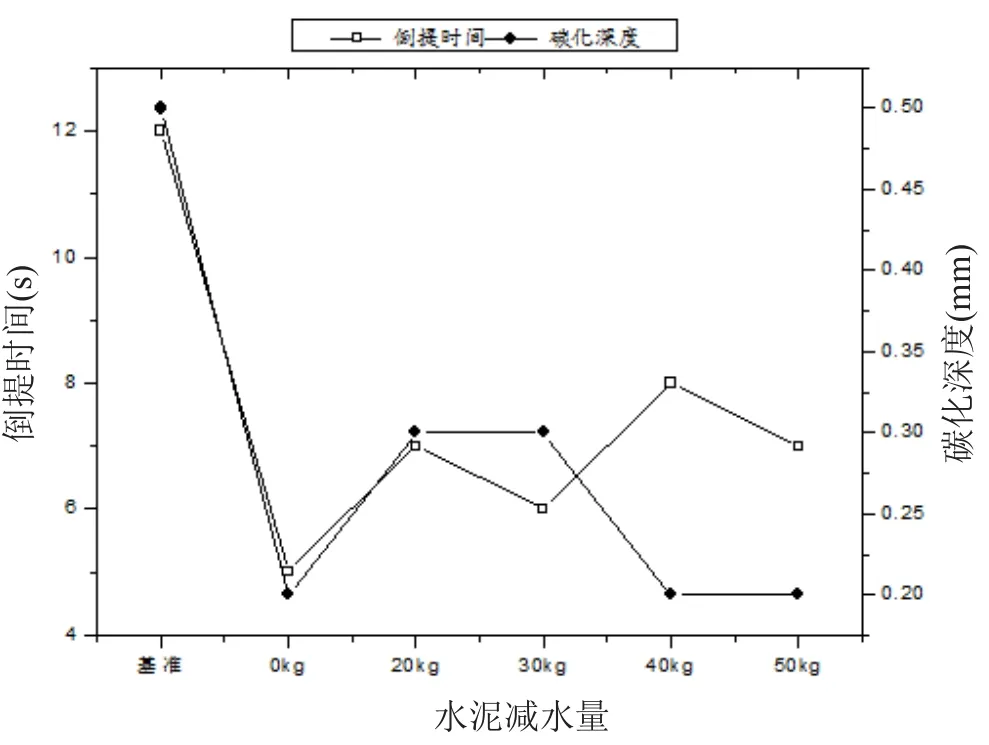

按方案进行试验,混凝土和易性及强度检测结果如表 9,对比曲线如图 3、4。

由表 9 试验数据分析可知,固定高氧化铁硅渣用量6%,分别减少水泥用量 20kg、30kg、40kg、50kg,混凝土和易性并未随着水泥用量的降低而改变,28d 碳化深度也无较大影响,同时混凝土粘度依然保持在一个较低粘度的状态;但混凝土 28d 强度有下降的趋势。水泥熟料用量在降低 40kg 时,混凝土 28d 强度与基准强度相当,当水泥用量减少 50kg 时,强度仅 65.3MPa,刚好满足 C60 强度设计要求。

由此可见,掺入总胶材用量 6% 的高氧化铁硅渣时,水泥用量的最多可降低 50kg,若选择继续降低水泥用量则会有无法达到 C60 强度设计要求的风险。

表 9 不同水泥用量试验结果

图 3 不同水泥用量混凝土强度

图 4 不同水泥用量混凝土倒提时间及碳化深度

4 分析与讨论

高氧化铁硅渣与硅灰相似,也是一种极细的活性掺合料,它具有良好的填充效应、火山灰效应以及滚珠效应。因为硅渣的颗粒远小于水泥的颗粒,硅渣掺入混凝土后可以充分的分散、填充在水泥颗粒的空隙之间,使浆体更为致密。

硅渣的火山灰活性指数可达 100%。虽然高氧化铁硅渣直接加到水中时并不与水发生水化反应,但将其与混凝土同时加入到水中,当混凝土发生水化反应时,硅渣立即与混凝土水化产物之一——Ca(OH)2发生二次水化反应(即火山灰反应),生成 C-S-H 凝胶体,这样既消耗了水化混凝土浆体里的 Ca(OH)2,又使 C-S-H 凝胶体增多,且硅渣还能与水化混凝土浆体中另一种水化产物——C-S-H 凝胶体(又称传统 C-S-H 凝胶体)反应,生成低 Ca/Si 比的新 C-S-H 凝胶体(又称火山灰 C-S-H凝胶体)。

火山灰 C-S-H 凝胶体与传统 C-S-H 凝胶体的组成和性质均不相同,它能与氢氧根离子、铝离子等聚合,而且聚合后相当稳定。新生成的 C-S-H 凝胶体不会在酸性溶液中分解,这便是使用硅渣配制的硬化混凝土浆体对酸性介质有一定的抵抗能力,对抗渗、抗冻融、抗碳化有较强抵抗能力的原因。

5 结论

(1)高氧化铁硅渣取代率不宜过高,随高氧化铁硅渣掺量的增加,混凝土粘度增加,强度也呈降低的趋势。

(2)高氧化铁硅渣掺量在总胶材用量的 5%~6%时,混凝土和易性最佳,粘度相对较低,抗碳化性能好,强度较高。

(3)高氧化铁硅渣掺入能够降低水泥熟料用料,当水泥熟料用量降低 40kg 时与基准强度相当;若水泥熟料用量降低超过 50kg,则会有无法达到强度设计要求的风险。

(4)高氧化铁硅渣性能与硅灰相近,但比硅灰跟廉价,应用在混凝土中有能够产生良好的经济效益。