基于生产的高纯生铁冶炼工艺数据库及其应用

周兰霞,李福朋

(天津市新天钢联合特钢有限公司,天津 宁河 301500)

数据库和数据挖掘技术在钢铁工业信息化中占有重要地位。目前,钢铁企业已逐渐将其应用到生产及管理环节,对降本增效和高效管理起到了重要作用。与炼钢生铁相比,铸造生铁产量较小,因此对工艺稳定性控制要求更高,但目前生产主要靠经验控制。随着企业自动化程度不断提高和数据采集系统的完善,已积累了大量的工艺及生产数据,迫切需要对相关数据进行管理及开发利用,为生产操作和工艺优化提供积极支撑[1]。

1 数据库结构与分析软件功能设计

1.1 数据库原始资源

铸造生铁生产企业生产过程已积累了大量的原始数据,包括:①原料成分:

包括铁矿石化学成分(原矿、烧结矿、球团矿);熔剂组成及成分;燃料及还原剂(焦炭及喷吹煤粉)化学成分;②过程操作参数:配料比,焦比和喷煤比,料批,风温、风量、风压及富氧比等;③冶炼产品相关参数:包括铁液成分、铁液温度及产量,炉渣成分,煤气成分及产量等。将这些数据综合,并与物料平衡和热平衡结合,可以形成相对完整的工序数据链,提取有用信息,用于生产和工艺的分析。

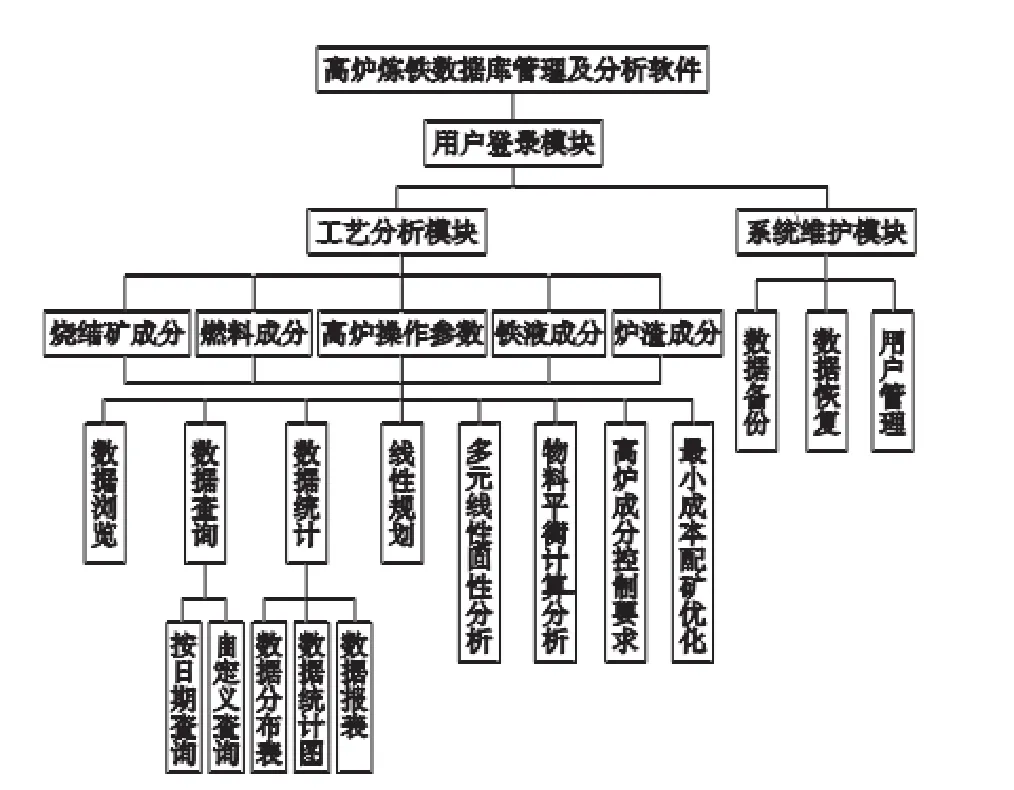

1.2 数据库功能模块设计

从功能上,开发的软件设置有系统维护模块和工艺分析模块。软件数据库由原辅材料成分、燃料成分、高炉操作参数、铁液成分、炉渣成分等数据模块构成。在此基础上,开发有数据浏览、查询、统计分析、回归分析(可选择的多目标线性及非线性回归)、数据互算、优化(以产品质量和成本最低为目标的配料优化和操作优化)和主要技术经济指标计算等功能,其结构如图1。

1.3 数据库功能开发

作者通过现场跟踪调查和取样分析,并结合铸造公司炼铁厂生产记录的相关数据,提取了大量高纯生铁冶炼过程的基础数据。建立了数据库,开发了基于数据库的工艺分析软件。数据分析软件具有如下功能。

(1)数据汇总及查询。建库过程集成了各部门的相关数据,并根据高炉从加料到产品的周期,建立了原料、控制参数及产品的对应关系。可以作为高纯生铁冶炼过程数据库基础,便于炼铁数据的搜集、调阅和管理,进一步实现网络数据共享;对已录入的数据进行分类查询,可以选择不同日期段、班组、工艺环节和某一元素为基准[2,3]。

(2)数据统计与分析。可以根据具体要求,如时间段、班组等,进行原料、炼铁过程操作参数、产物等的统计分析,得到各参数的分布规律和取值。根据统计分析的结果,输出直观的统计值分布图。并可根据技术人员需求,选择不同的目标函数和变量,进行线性或非线性多元回归分析,得出回归关系及相关性评价。

(3)工艺计算与分析。用户只需根据实际情况输入原料和工艺条件即可快速计算物料平衡,依此可以完成炉渣成分、性能等的互算及预测。

(4)配矿成本优化计算。以入炉矿和燃料的总成本为目标函数,以所需铁液成分和生产过程中各工艺参数条件下的各收得率、炉渣物化性能指标及高纯生铁成分要求等为约束条件,输入实时原料价格和成分,得出配矿方案。

图1 数据库功能模块结构

2 数据库应用分析

2.1 统计分析

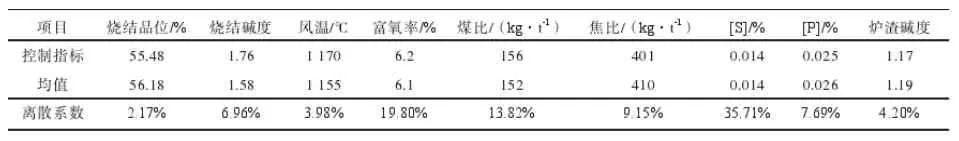

对原料条件、操作参数、铁液成分及炉渣性能部分参数统计结果如表1。根据表1(部分参数统计分析结果),企业对烧结品位、焦比、炉渣碱度的控制水平高于控制指标,对烧结碱度、风温、富氧率、煤比的控制水平低于控制指标;波动性随烧结品位、风温、炉渣碱度、焦比、煤比、富氧率逐渐增大。[P]含量较为稳定,[S]含量波动较大。根据铸造用高纯生铁标准(JB/T 11994—2014)要求,部分[S]超标,需要通过进一步优化工艺进行控制;[P]含量在上限附近,需要从原料磷含量进行控制。[S]含量主要受原燃料硫的带入量和炉渣的脱硫能力影响。在炉渣性能较为稳定的情况下,原燃料硫的带入量直接影响[S]含量。由表2(冶炼1 t铁液由炉料带入的硫量)可知,焦炭和煤粉中硫的带入量占入炉硫总量的85%,是硫的主要来源。在统计分析结果中,焦比、煤比的波动均处于较高水平,直接影响[S]含量稳定性。建议企业优化并稳定这几个工艺参数及碱度,将[S]含量稳定在合理范围。关于[P]含量的控制,一般认为磷在高炉中无法脱除(或微量脱除),建议企业降低入炉料磷含量,减少焦炭、煤粉中磷的带入量,可适当使用低P焦炭、煤粉,降低[P]含量。烧结碱度会影响烧结矿的强度,相关研究表明,烧结碱度1.9左右可获得较好的技术指标。风温是调节炉况的重要手段,企业目前风温水平一般,如能进一步提高风温,可获得较低的燃料比。富氧鼓风与喷煤结合,可以降低焦比,改善煤气质量。企业目前的富氧比及喷煤量尚可,但稳定性较差;建议企业适当提高烧结碱度、风温,加强对富氧率及喷煤稳定性的控制,以稳定铁液硫含量等指标。

表1 部分参数统计分析结果

2.2 多元线性回归分析

铁液中各元素含量受冶炼过程中多因素的影响,包括原料和操作中的诸多参数。利用相关分析,研究各参数对铁液元素含量变化的影响机制,通过多元线性回归,以某一元素含量为因变量,以各参数为自变量,建立回归关系式,预测冶炼终点铁液中该元素的含量。铁液硅、锰含量是高纯生铁的两大控制指标,在原料条件中,受烧结碱度和原料中硅、锰带入量的影响,在高炉冶炼过程中,硅、锰的还原又受炉温、炉压、鼓风性能以及燃料用量的影响,具体细化到操作中主要为风压、风温、富氧率、顶压、煤比、焦比等操作参数。因此,选取原料条件和操作参数的主影响因子对[Si]、[Mn]含量做相关分析及多元线性回归,抽取现场200组生产数据进行含量预测并与实际值对比。

结果表明,[Si]含量与碱度、风温、焦比呈正相关,与风量、风压、顶压、富氧率、煤比呈负相关,降低焦比,提高风压、富氧率对降低[Si]含量有显著效果;[Mn]含量分析结果表明,[Mn]含量与原料MnO含量、碱度、风温、焦比、煤比呈正相关,与风压、富氧率呈负相关,降低原料MnO含量、提高风压、富氧率对降低[Mn]含量有显著效果。可以看出,回归预测值与实际值对应关系良好,建立的基于原料、工艺过程控制参数与产品质量指标的对应关系可信。[Si]含量预测误差9.8%,[Mn]含量预测误差6.1%,预计随着基础数据库数据量的增加,预测精度尚可进一步提高。另外,高炉冶炼是一个复杂的工艺过程,各工艺参数的影响相互交错,多元线性回归无法将其内部关系完整地反应出来,还应探索非线性回归的可行性。

2.3 配矿成本优化计算

高炉炼铁原料成本主要由烧结矿、球团矿及熔剂成本构成,燃料成本以焦炭和喷吹煤粉成本构成。抽取企业烧结矿几种常用的矿粉、熔剂和燃料以及球团矿的成分及价格,以冶炼C2级高纯生铁为例,利用配矿成本优化计算功能,得出配矿结果如图8。计算模型以优化原燃料成本为目标,以原料条件要求、铁液成分要求、炉渣性能及成分要求为约束条件,以现行高炉对各元素的控制水平为计算参数,输入矿粉、熔剂、燃料的实时价格及成分,得出优化成本的配矿方案,包括各种原燃料用量、烧结矿成分及碱度、铁液成分、炉渣碱度和配矿总成本。

3 数据库应用情况

研发的数据库系统已在某企业应用,经使用后,规避了异常操作,提高了工作效率;为技术人员优化工艺提供了理论依据;提高了高纯生铁命中率,吨铁原料成本有所降低。利用数据查询及统计分析功能,找出异常数据来源,分析操作现状;利用多元线性回归分析原料条件和操作参数对产品性能及成分变化的影响机制,预测终点元素含量;利用工艺分析完成对炉渣成分和性能的预测及互算,收入项和支出项的对比。利用配矿成本优化功能,在保证产品成分及性能的前提下,得出配料结构,优化配矿成本。目前该数据库软件仍存在以下不足:数据录入需人工手动输入,未能实现自动采集;回归分析模型不能完美契合,预测结果存在偏差。为提高数据库适用性,下一步将开展如下工作:与企业计量控制系统连接,自动读取录入实时数据;增加数据库的数据量并完善各个工艺环节的工艺参数,完善高炉炼铁工序数据链;建立动态预测模型。本数据库系统同样适用于其他高炉炼铁车间,并且随着数据的完善,分析结果更具参考价值,具有广泛的应用前景。

4 结语

(1)铸造生铁产量小,工艺稳定性要求高,企业在生产中已积累了大量的生产工艺数据,通过数据库的开发及利用,可为操作和工艺优化提供支撑。

(2)基于企业生产,建立了高纯生铁冶炼工艺数据库,并开发了工艺分析及成本优化功能模块。

(3)利用该软件,分析了企业高炉运行现状,研究了工艺参数对铁液硅、锰含量的影响机制,并建立含量预测模型,优化了高纯生铁配料成本。

(4)该软件可作为生产管理及技术人员用分析工具,对优化工艺操作及管理提供支撑。