传动套中渗碳淬火变形及工艺控制研究

王焕敏,侯兆敏

(1.中国航发哈尔滨东安发动机有限公司,黑龙江 哈尔滨 150066;2.东北轻合金有限责任公司,黑龙江 哈尔滨 150066)

自2009年以来,我国工业加工行业便呈现处一种对外的高速发展趋势,同年,我国工业材料加工企业,承接了一批需要出口国外的传动套。采用12Cr2Ni4A钢制造,工艺过程复杂,产品质量要求高,尤其是对金相组织、表面硬度,心部硬度,外观质量和几何尺寸等质量特性要求严格。常规情况下,传动套由12Cr2Ni4A钢材料制造[1]。但由于出口的传动套对于质量与性能层面的要求较高,因此在生产传动套过程中,需要采用复杂的工艺制作手段,对其进行出口制造。在生产的实际过程中发现,12Cr2Ni4A钢材料属于金相组织材料,在实施此种材料的处理过程中,无论是对其表层与核心部位的硬度处理、或是对其形态结构的锻造,均存在较大的难度。并且,传动套对于外观尺寸与质量结构的精度需求较高,一旦出现尺寸精度偏差,便会导致设计的传动套成果无法投入市场使用[2]。对此,承接方在正式投入生产前,对传动套进行了一段时间的试生产。在试生产阶段,发现超过半数的传动套成品,均在热处理工艺实施的阶段出现质量问题(包括花键尺寸不符合要求等),此种问题导致试生产期间出现了大量传动套废品。不仅提升了传动套制造成本,同时也在一定程度上影响了传动套的出口周期。针对提出的问题,本文将结合渗碳淬火原理,对传动套热处理环节中出现的变形现象与规律进行深度挖掘,并以此为依据,规划渗碳淬火工艺控制流程,降低传动套热处理环节发生变形问题的概率。

1 渗碳淬火流程与原理

渗碳淬火属于金属材料生产加工过程中的一种常见热处理手段,在处理过程中,通过淬火可以使金属材料表面与碳原子进行融合,以此改善金属表层的物理性能。较为常见的物理性能为提高金属构件表层的硬度,并以此种方式使其表层具备较高的耐磨性能。

通常情况下,渗碳淬火工艺流程为:使用低温对处理构件表层进行回火处理—预冷处理构件—直接淬火处理金属—首次进行淬火加热处理—高温渗碳处理(/回火处理)—二次进行淬火加热处理—感应热处理。渗碳淬火的原理与金属常规热处理的原理相同,总结其原理,将其划分为三个步骤。

第一步为分解,在淬火加热中,由于温度升高,其中原子呈现一种高速活跃状态;第二步为吸附,呈现高度活跃状态的碳原子被构件表层吸收,依附在表层奥氏体中,使其表层结构中碳原子的含量增加;第三步为扩散,当构件金属表层碳原子显著增加后,其表层的含碳量将与金属构件中心部位的含碳量浓度出现差值[3]。在高温的持续作用下,表层碳原子发生由外部逐步向内的扩散反应[4]。此时,扩散的速度将根据温度的变化而发生变化,当其处于一种相对稳定状态时,整体结构逐步趋近于稳定,以此种方式,可以显著地提升金属表层结构的硬度。

2 传动套中渗碳淬火变形规律

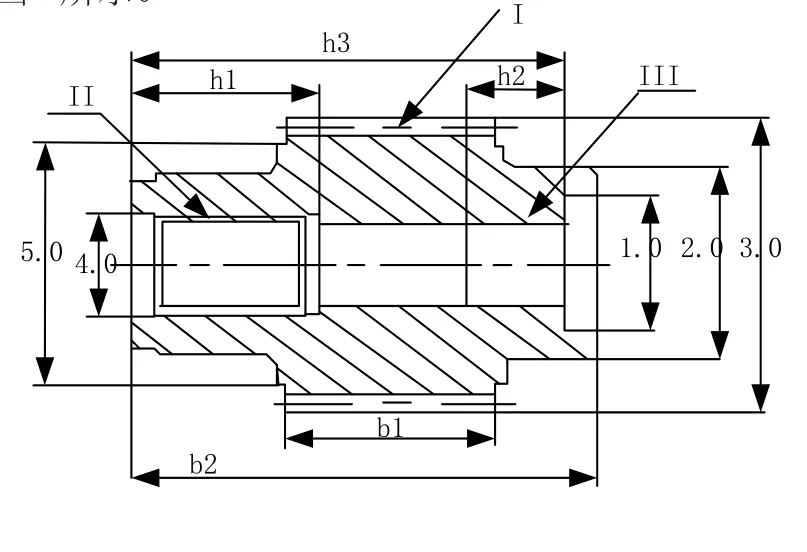

综合传动套的实际生产流程,发现在渗碳淬火工艺处理环节中,对传动套造成最显著的变化为外直径变形。以12Cr2Ni4A钢材料的传动套为例,对其渗碳淬火工艺实施流程进行设计[5]。在此过程中,要求完成设计后的传动套表面硬度可达到58.0HRC~60.0HRC;心部硬度可达到35.0HRC~40.0HRC;对于构件的有效硬化深度应达DC(550.0HV);在显微视角下,多个临近点之间的硬度差应当在30.0HV范围内。在对传动套中渗碳淬火变形规律进行分析前,应先掌握传动套结构。对其结构的描述如下图1所示。

图1 传动套内部结构

图1中,h1、h2、h3分别表示为传动套外直径。在对其进行渗碳淬火工艺生产与制造的过程中,传动套外直径(/h3)受热呈现显著的膨胀趋势,导致传动套整体呈现一种上下不均匀的锥形结构[6]。倘若在此过程中没有准确地控制碳浓度,会导致淬火过程中奥氏体参与量过高,外部直径高速收缩,从而产生变形。

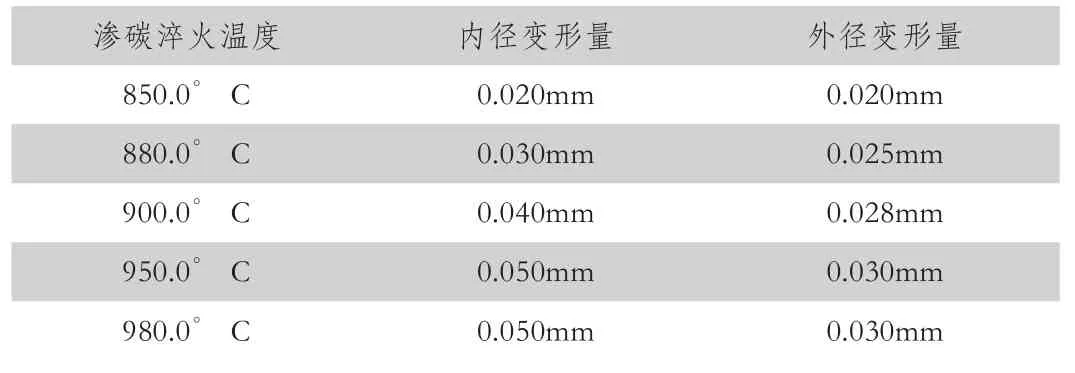

在对此方面的研究中发现,传动套外直径的变形量与淬火卡方具有密切的关联性。在此基础上,对不同温度下传动套畸变特性进行研究,发现经过渗碳淬火后,传动套内部的花键孔直径(/b1与b2),发生由外向内的收缩,收缩过程中,齿距不断缩小。使用花键规则对其外径进行辅助性检测,并使用千分尺用于测量花键的畸变量[7]。统计结果如下表1所示。

表1 传动套花键内径与外径变形量检测结果

综合上述表1中变形检测结果,可以直接看出,传动套在渗碳淬火热加工处理环节中,内径与外径均在不同程度上发生了变形,变形量基本控制在0.050mm范围内。

3 渗碳淬火工艺控制

3.1 传动套热加工预先控制

为了降低传动套在渗碳淬火工艺中出现变形,可采用对传动套热加工进行预先控制的方式。在对其进行热处理工作前,可适当地加大跨齿距之间的宽度,通过尺寸补偿的方式,降低热处理过程中的径向收缩现象发生对传动套设计的影响[8]。综合相关渗碳淬火工艺实施经验,在热处理过程中,传动套的内径与外径均发生了变形,变形量基本控制在0.050mm范围内。因此,可直接根据其变形量,对传动套热加工进行预先补偿,补偿范围参照发生变形的范围即可。

在此过程中,考虑到传动套内结构中花键经过热处理加工后,其变形量可通过补偿的方式降低。而针对小部分未能及时处理的变形,可采用“花键校正推导”的方式,将渗碳淬火产生的畸变控制在可控范围内。在此基础上,为了持续降低工艺实施对其的影响,可设计“T”型结构的空心衬套,其结构如下图2所示。

图2 “T”型结构空心衬套示意图

图2中所呈现的孔内结构上下硬度相对均匀,可满足渗碳淬火工艺实施需求。此外,为了避免由于不正确的装炉方式导致传动套生产发生变形,可在装炉过程中,考虑到不同工件之间的热处理行为可能存在影响,因此应预先为其保有足够的间隙,降低传动套摆放过密导致的受热不均匀现象出现。

3.2 合理规划传动套不同渗碳淬火阶段时间

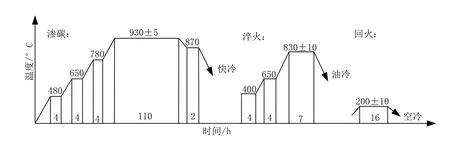

在完成上述相关设计的基础上,应根据传动套不同渗碳淬火阶段,对行为发生时间进行控制与合理约束。如下图3所示。

图3 传动套不同渗碳淬火阶段工艺曲线

如上述图3所示,可将传动套的渗碳淬火热处理划分为三个阶段,控制每个阶段中不同行为的发生时间。并在完成首次淬火后,对其变形量或涨大值进行检测,检测中可从传动套上部、中部、下部三个部位进行弧度位置的测量。通过实验发现,传动套渗碳淬火后其内花键孔产生径向向里收缩,跨齿距尺寸缩小。我们一方面借助于花键塞规(专门定制止规和通规两种规格)作辅助性检测,另一方面则用内测千分尺和滚针来测量内花键孔的变形量。测得其变形量约为0.025mm~0.04mm。在完成首次渗碳淬火热处理后,二次渗碳淬火热处理仍需严格按照图3曲线实施。

此过程中,渗碳淬火的整体思想按照高温回火处理方式,综合金属材料在此过程中的物理作用力,在收缩过程中,假定其已经抵消了一部分应力,剩余部分的应力可从“T”型结构空心衬套下部排出。

上述提出的高温回火处理方式中,可按照“功率升温—水冷”与“功率升温—消应”的流程,对传动套热加工流程进行规范化处理。例如,在提出的前者步骤中,先对传动套进行持续2.0h的加热处理,热处理温度保持在400.0°C±10.0°C范围内。持续2.0h后,按照炉内温度,对其进行功率升温,对传动套进行持续7.0h的加热处理,热处理温度保持在650.0°C±10.0°C范围内。完成加热处理后,使用水冷方式对传动套进行冷却处理,以此种规范化的方式,实现对渗碳淬火工艺的控制。

4 结语

本文结合渗碳淬火原理,对传动套热处理环节中出现的变形现象与规律进行深度挖掘,并提出了预先控制传动套热加工、合理规划传动套不同渗碳淬火阶段时间等渗碳淬火工艺控制行为,以此种方式降低变形的发生概率。为了进一步提升对外出口金属制品的质量,可在后期的相关研究中,将本文提出的控制方法应用到对金属构件的热处理加工环节中,从而实现对金属制品的高质量、高效率产出。