金刚石钻头在金矿钻探施工中的选择及应用

王雪玉

(山东省地质矿产勘查开发局第七地质大队,山东 临沂 276002)

金刚石钻头是目前最优良的破碎复杂地层的切削工具之一。随着钻探新设备、新材料、新工艺、新技术的发展应用,金刚石钻头的研制水平与研发理念不断地向更高层次发展,一方面提高了钻头对花岗岩等复杂地层的针对性研究,提高钻头在多变花岗岩地层中的适用性;另一方面针对破碎、缩径、超径等复杂情况,采取了有效的应对措施,提高钻头在花岗岩地层中的钻进效率。

针对实际钻进中遇到的坚硬抗研磨性等花岗岩地层,结合工程实践,对金刚石钻头进行了选择应用,在金矿普查钻探施工项目中取得了较好的使用效果。

1 金刚石钻头的结构特点

金刚石钻头属一体式钻头,整个钻头无活动部件,主要有钻头体,冠部,水力结构(包括水眼或喷嘴、水槽亦称流道,排屑槽),保径、切削齿五部分组成。金刚石钻头的冠部是钻头切削岩石的工作部分,其工作面镶装有金刚石材料切削齿,并布置有水力结构,其侧面为镶装保径齿,它和钻头体相连,由碳化钨胎体或钢质材料制成。钻头体是钢质材料体,上部是丝扣和钻柱相连接,其下部与冠部胎体连结在一起,钢质的冠部则与钻头体成为一个整体。金刚石钻头的钻井液从中心水孔流出,经钻头表面水槽分散到钻头工作面各处冷却、清洗、润滑切削齿,最后携带岩屑从侧面水槽及排屑槽流入环形空间。

2 花岗岩地层中金刚石钻头的使用情况

在钻进坚硬密实的花岗岩地层时,会出现钻头胎体磨损快、钻头寿命短、单钻头钻进总进尺少等问题,主要原因是花岗岩地层岩屑具有较强的研磨性,对钻头胎体的研磨、刻蚀能力强,使金刚石颗粒过早地失去胎体的包镶而脱落,而脱落的金刚石颗粒更加加剧了胎体的磨粒磨损,因而造成钻进钻时低、钻进进尺少的现象,进而导致钻进效率低、工期延长、成本增加等一系列附带问题。

3 金刚石钻头在金矿钻探施工项目中选择和应用

针对金刚石钻头在花岗岩地层钻进过程中面临的一系列问题,有针对性的选择相适应的地层就显得极为重要,钻头胎体应具有较高的耐磨性,使胎体不会过快磨损,以保证金刚石钻头的使用寿命,胎体硬度又要与地层的研磨性相适应,具有极强的抗耐磨性,并且可以及时出刃与自锐,以提升进尺速率,提高生效率。

3.1 项目简介

该项目地区地质构造条件复杂,且在区域内分布有大量的中粒、中细粒二长花岗岩及花岗闪长岩、岩石可钻性分级为八级以及八级以上。该区域裂隙发育,地层情况较为复杂。根据以往在该区域的施工经验,总结该区域钻孔的施工情况,为完成详细查明矿区地质特征,矿体空间赋存情况及形态、产状、规模和矿石质量特征,最终探求高级别金矿资源储量,以达到提升探矿权价值的目的,对该项目施工钻孔井身结构进行设计。

3.2 金刚石钻头的选择与应用

根据上述分析,该施工区岩体为花岗岩,坚硬研磨性强,为保证钻头寿命,采用胎体硬度为HRC35-40,金刚石浓度为80%,金刚石颗粒采用35-80目混合粒度,试制了Φ95.5mm和Φ75.6mm金刚石钻头,唇面为平底结构,如图1所示。

图1 唇面平底结构

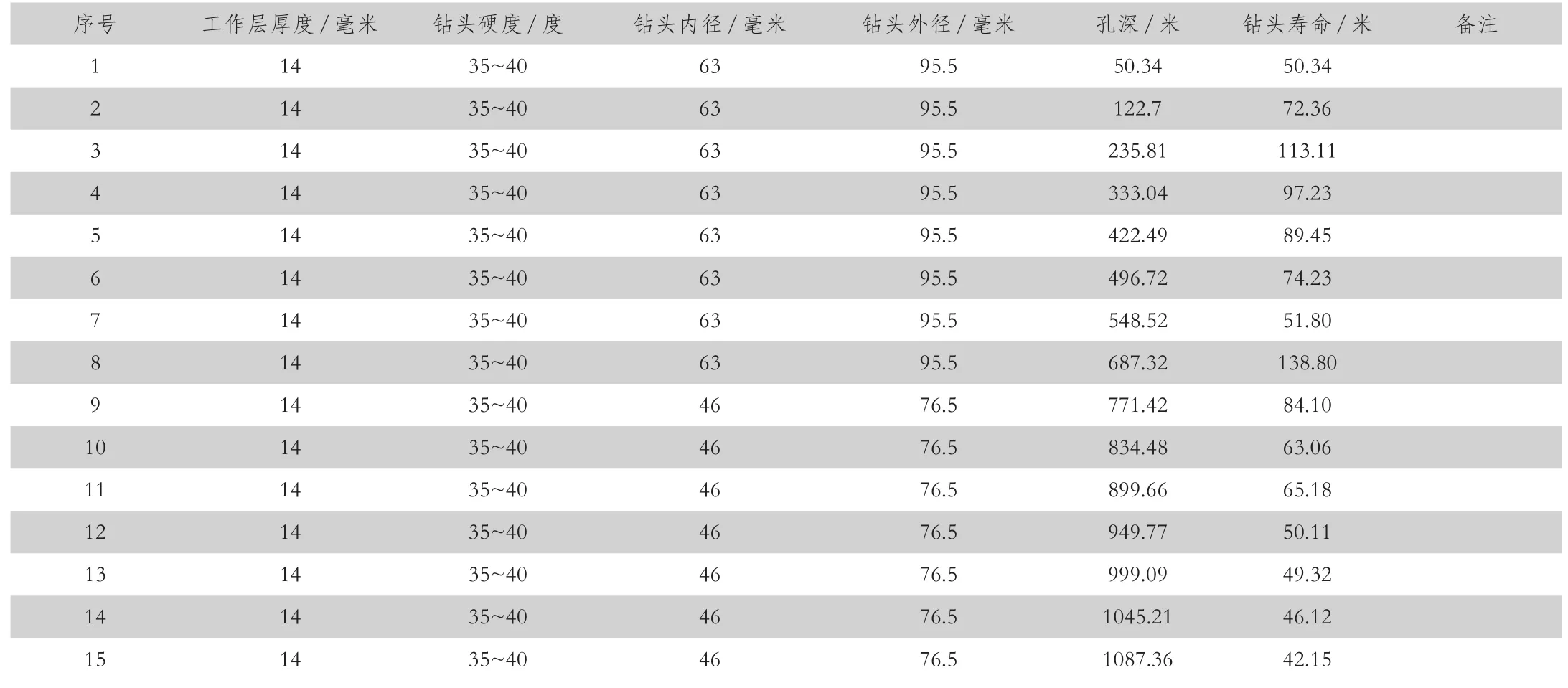

表1 金刚石钻头使用寿命

在金矿钻探施工项目中,采用XY-6B钻机。如图2所示。

图2 金矿钻探施工中的XY-6B钻机

在金矿钻探施工项目中,金刚石钻头使用寿命如表1所示。

图3 金矿钻探施工项目岩心

金矿钻探施工项目中采取的岩心如图3。

从使用结果可以看出,所使用的金刚石钻头在坚硬致密的花岗岩底层中的钻进效果,随着孔深的增加钻头的磨损也是快速的加剧,但是金刚石钻头的平均寿命也是达到了72m左右,最高时效为2.4m/小时,相比较同一个项目的其他机台,每天平均多进尺3m/天,钻进效率较高。

针对上述花岗岩地层采用的金刚石钻头胎体硬度为HRC30-35,主要采用35-80目的混合金刚石。细粒金刚石在单位唇面上分布的颗粒数多,有利于提高钻头的耐磨性,粗颗粒金刚石有利于提高金刚石破岩效率,保证钻头具有较好的钻进效率和寿命。

4 结论

针对金矿钻探施工过程中坚硬致密强研磨性花岗岩地层钻进中钻头寿命短的特点,通过对钻头胎体设计、金刚石优选、钻头结构设计等方面合理选择实用性的金刚石钻头,不仅可以满足钻探钻进需要,还可以适当的避免孔内事故的发生,提高了钻进效率,节省了钻进成本。相信在中深部矿产钻探和页岩气等非常规能源钻探施工中,创新性实用型金刚石钻头会发挥更大更深远的作用。