高强连退线吉帕级超高强钢生产关键技术研究

王坤鹏

(河钢集团邯钢公司邯宝冷轧厂,河北 邯郸 056000)

高强连退线吉帕级指的是抗拉强度在1000MPa以上的超高强钢,是新型研发出的高强钢代表产品,以其高硬度与高强度的力学特性,在众多金属材料中脱颖而出,受到了汽车领域的广泛应用[1]。在高强连退线吉帕级超高强钢生产过程中,由于其自身抗拉强度极高,因此在生产过程的难度系数更大,因此对其生产关键技术的设计提出了更高的要求。在我国,以往针对高强连退线吉帕级超高强钢的生产技术研究中,目前尚属于一个尝试性阶段,主要是通过淬火加热处理,尽管此种淬火处理方式可实现对钢材料的热处理行为,但由于此过程在实施中,未能全面的考虑到钢材料受热存在屈服能力低的问题,导致其在受热过程中也会出现裂纹甚至断裂的现象出现[2]。因此综合我国目前的研究现状,为了避免超高强钢生产过程中出现裂纹、断裂现象,重新研究高强连退线吉帕级超高强钢生产关键技术,对于推动我国金属行业发展、汽车领域优化升级,提供更加科学与合理的技术支持。

1 高强连退线吉帕级超高强钢生产关键技术

1.1 热处理钢材原料

绘制超高强钢热处理时效插补NURBS曲线,获取曲线的值点以及权因子,通过计算得到的节点矢量,建立具有自适应能力的系数矩阵,通过控制顶点权因子的热处理指数,实现对淬火顶点的控制,完成热处理加工。计算此过程高强连退线吉帕级超高强钢热处理过程中,淬火时效插补误差,这一计算假设热处理淬火时效插补时间误差为f,则该值可通过下列公式计算获得:

公式中:D表示热处理淬火时效插补时间;D′表示实际热处理淬火时效插补。通过上述公式计算热处理插补时间误差[3,4]。针对公式(1)的计算结果,假设热处理时效插补的有效值为q,结合系数矩阵W、节点矢量b获取有效值q,得出热处理淬火操作过程中的值相对误差,推导最终热处理时效曲线NURBS的一般计算公式,存在:

公式中:x表示一般形变量[5,6]。通过公式(2)获得热处理插补后的NURBS曲线,分析钢材原料的热处理小效果,生成超高强钢所需的合金组织。

1.2 局部加热合金组织

结合超高强钢的材料组成设置温度值,局部加热合金组织。在t1温度下单向拉伸合金组织,选择应力曲线上随机的一个点p作为应变点,根据该点的等效应变量和等效应力值,计算合金组织的塑性,分析合金组织的单位体积塑性功,确定唯一一个合适的屈服点,而后按照不同的属性确定一个集合的屈服点。利用折线连接各个等级不同的屈服点,将屈服点串联成一个在p点处的塑性功等高线,得到合金组织的塑性功等高线绘制流程,如下图1所示[7]。

图1 塑性功等高线绘制流程

利用该流程分析局部加热合金组织的塑性功,下图2为可能得到的四种结果。

图2 可能得到的塑性功等高线曲线图

根据图中显示的可能存在的结果,比较不同生产作用强度下,局部加热的合金组织的塑性功。当获得的塑性功等高线满足d条件时,完成对合金组织的局部加热工作,为生成超高强钢提供良好的准备材料[8]。

1.3 控制回弹量生产超高强钢

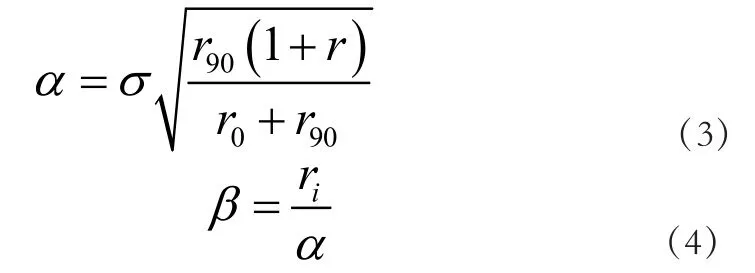

结合小弯角半径法、角度过弯法以及反弯法,研究UDI融合集成回弹控制法,通过数据融合的方式综合考量对钢材料回弹量的控制,也就是在生产超高强钢的过程中,在超高强钢板成形之前,利用该融合方法控制回弹量。其中U表示对弹半径进行补偿;D表示对回弹角度进行补偿;I表示对板带的反向残余应力进行补偿,解决超高强钢回弹量大、难以精准控制的问题。已知超高强钢成型过程中不仅半径发生变化,角度也随之改变,因此在补偿成型过程中的回弹量时,采用半径与角度同时补偿的方式,进行回弹量补偿[9]。两个方向的补偿数值,通过下列公式计算获得:

公式中:α与rβ分r别表示半径与角度的补偿参量;σ表示异性r屈服准则;0、90表示不同角度下的板带各向异性系数;i表示随机属性系数的均值。通过上述公式计算结果,补偿半径与角度[10]。通过上述两组计算公式,实现对回弹量的控制,生产完整的超高强钢板,至此实现高强连退线吉帕级超高强钢生产关键技术。

2 实验研究

2.1 实验准备

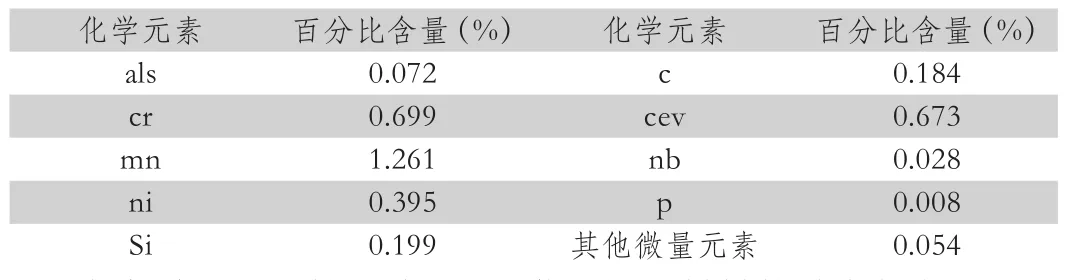

选择某钢加工厂作为实验测试对象,利用此次研究的高强连退线吉帕级超高强钢生产技术,制造超高强钢。实验测试开始之前准备所需的钢材料,下表1为选择的钢原材料中,不同化学元素的含量百分比。

表1 钢原材料化学组成与含量统计表

根据表1得到的统计结果,获得钢原材料的基本化学组成和含量。以上述得到的数据为生产技术的应用前提,选择型号为WDW-5M的微机控制电子万能试验机为测试对象,测试该超强钢生产技术应用下,所获测试对象的抗拉强度。为了便于比较该生产技术的实际效果,将此次研究的生产技术作为实验组测试对象,将两组传统的生产技术作为对照组实验测试对象,比较不同超高强钢材料的抗拉性能。

2.2 抗拉效果测试

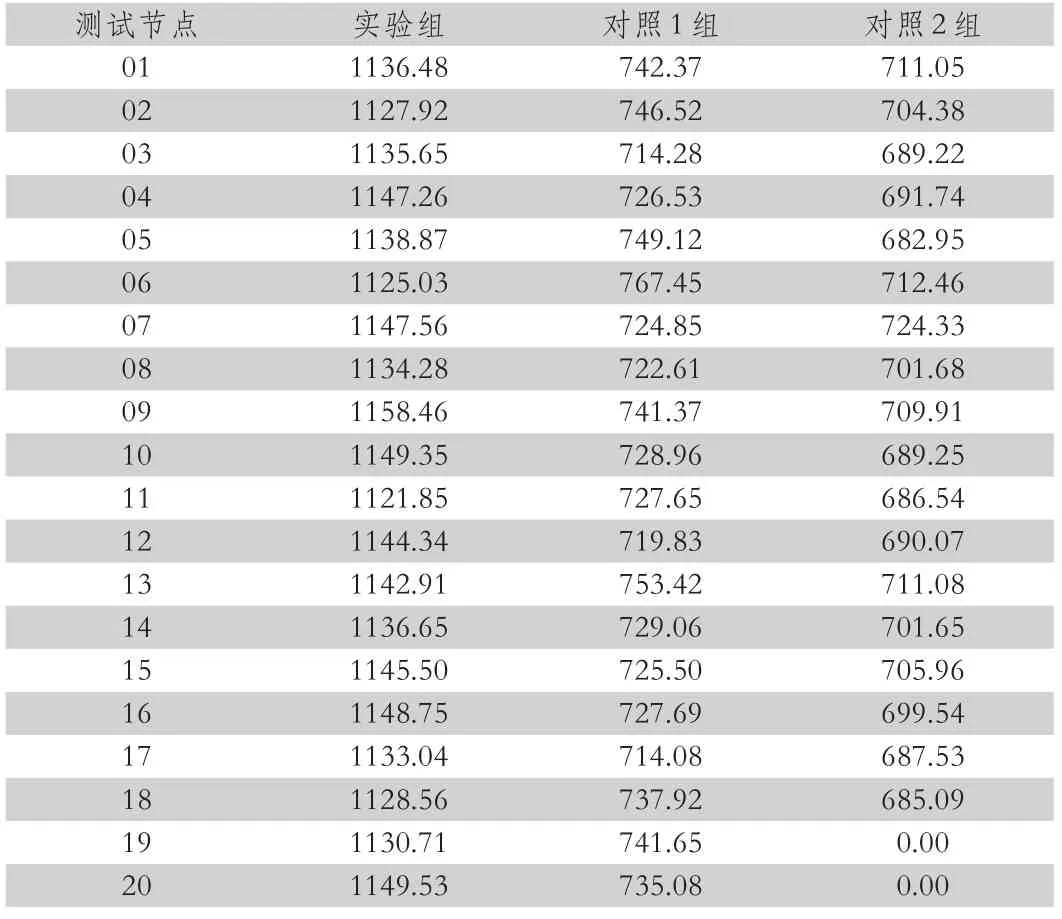

为了保证实验测试结果真实可靠,在不同技术得到的钢材料上,选择20个不同的测试节点,下表2为20次测试下,得到的三组技术的应用效果。

根据表2显示的测试结果,发现对照2组的第18组和第19组测试结果为0,与常规条件完全不符。研究人员利用检查软件排查造成第18组、第19组数据为0的原因,发现由于当时的计算机网络出现延迟,影响了最后两组实验,而并不是技术本身存在问题。为了便于比较三组测试结果,剔除对照2组的第18组、第19组测试结果,计算研究的技术与两种传统技术应用下,得到的超高强钢抗拉数据的平均值,分别为1139.14 MPa、733.80 MPa以及699.14 MPa。计算三组测试结果之间的差异,可知文中技术下的超高强钢抗拉效果,比对照1组高出405.34 MPa,比对照2组高出440 MPa。可见此次研究的高强连退线吉帕级超高强钢生产关键技术,能够获得抗拉效果更好的超高强钢,为高强连退线吉帕级的钢材料生产,提供更加宝贵的技术支持。

表2 超高强钢抗拉效果测试(MPa)

3 结语

本文通过实例测试与分析方式,证明了设计高强连退线吉帕级超高强钢生产关键技术,在实际应用中的适用性,以此为依据证明此次优化设计的必要性。因此,有理由相信通过本文设计,能够解决传统高强连退线吉帕级超高强钢生产中存在的缺陷。但本文同样存在不足之处,主要表现为:未对本次超高强钢生产抗拉强度测定结果的精密度、准确度进行检验,进一步提高超高强钢生产抗拉强度测定结果的可信度。这一点,在未来针对此方面的研究中可以加以补足。与此同时,还需要对高强连退线吉帕级超高强钢生产工艺流程的优化设计提出深入研究,以此为提高高强连退线吉帕级超高强钢生产质量提供建议。