大型数控磨床工件支撑单元设计研究

马 琳

(河钢集团邯钢公司连铸连轧厂,河北 邯郸 056015)

中心架本身的重要性不言而喻,并且其质量对加工作业产生极大影响。针对磨床设备作业存在的问题,对其工件支撑进行优化设计,采用三角形的设计为设备提供支撑,利用锯齿连接保证设备的稳定性。对中心架的整体结构进行优化设计,消除设备作业产生的有害振动,提升作业质量。通过建立三维实体模型,采用有限元模型分析,获得动态模型的固有振动频率与振动类型,使用Block lanczos法对其进行分析,获得最终的结果验证中心架设计的可行性。

1 数控磨床的工件支撑要求

1.1 支承件概述

对于工件支撑的基本需求需要保证具备刚度、抗震等性能,同时保障吊运的安全。工件支撑在数控设备中的作用是提供强大的支撑。支承件本身包括底座、升降台等多个部分。其存在主要目的是提供支承,因为机床切削作业期间,设备运作会承受一定自重与切削力等,缺乏支撑难以保障作业的有效性;其次是机床长期使用后,各部件之间的位置是否能保持对应的运行轨迹。

1.2 支承件的设计需求

支承件包含较多的品种类型,并且根据需求不同,设计成各种形状和尺寸,但是对于其实际应用都需要满足以下的几点需求。

(1)刚度。支承件的刚度这是具体是指工作期间,基于恒定载荷的作用下,对载荷的抗变形能力。载荷作用下的对抗力分为静和动两种刚度,设备进行切削作业时,机床的工件质量与设备零件等存在一定的重力,在此作用下支承件本身与其他部件接触后产生了变形现象。这样一来,机床原本的几何精度遭到破坏,进而对定位的准确性产生影响。对此,支承件要保证有足够的刚度,在载荷作用下变形值不超出标准范围,才能保证设备运作的有效性。通常说到的刚度多指静刚度,而静刚度与材料本身与形状相关。接触材料的尺寸、硬度与加工方式也与静刚度有关。

(2)动态特性。对于支承件的性能要求,还需要具备动态特性。其中包含动刚度与阻尼,满足条件的基础上,与设备的其他部件配合不至于产生不良的动态振动,也不会产生有害的振动噪声等。

(3)热变形。机床在作业的过程中,内部的传动系统等机械类零部件,在设备切削过程中都会存逐渐发热,温度不断的上升也会对机床中支承件温度带来影响,造成热变形现象。受到环境温度影响,对机床工作也会造成影响,造成作业精度下降,难以保障机床作业的质量。精密性对于机床类的设备作业有关键的作用,需要对支承件热变形现象加以控制,通常会采用改善散热条等方式,减缓热变形带来的影响[1]。

(4)内应力。支承件在各环节的加工过程中,应用的材料内部会在加工工艺下出现内应力变形的现象。加工使用造成内应力重新分布等变化,进而对内部应力造成影响,出现变形,超出实际的使用范围。对此,设计支承件结构时,应基于结构与材料两方面入手,要尽可能保证其应力保持较小的范围。对于铸造的立柱等大型工件,应保证金属在结构上的有效分布,避免不均匀现象产生,在焊接等工艺结束后及时处理。

(5)其他。对于支承件的设计,需要保证设备切削的通畅性,便于吊运与操作。对于使用的润滑油等要配置较好的回收工艺。支承件的性能尤其重要,对机床产生直接影响。支承件的重要性占据机床重量80%以上,在对其设计的过程中,应优化结构设计,对支承件的性能加以验证,满足数控机床的实际作业需求。

2 数控磨床作业期间存在的问题

结合上述机床中工件支撑的实际设计需求,大型数控磨床在实际加工期间,会因为加工的轴类零件长度超出工件刚性,难以保障加工精度与质量。对此,需要为机床配置中心架有效的支撑工件。对于加工的长轴类型零件,需要中心架保障稳定性。因为机床加工作业期间,磨削作业都是采用专用卡盘固定,这样一来在实际作业时,零件受到自身重力与磨削作业影响,致使工件出现变形。工件在设备磨削作业时,产生的振动导致超差现象出现,增设中心架为其辅助,有效提升零件的刚性。在作业时将不会出现超差等现象,避免振动现象出现,更有效的保证设备加工过程的平稳运行。据此,可以看出中心架对于数控机床的重要性。

现有某公司的大型数控磨床设备,该设备从2014年使用以来,在精磨作业中,经常产生振纹现象。导致加工的零件难以满足设计需求,造成大量的曲轴报废,对公司的经济造成极大的损失。生产厂家曾上门维修,未能有效解决轴颈表面出现的振纹现象。为了避免公司的损失增大,针对上述问题进行技术研究。对设备的实际故障原因进行探究,经过一系列的故障疑点排除诊断后,发现问题集中在中心架的质量上,中心架的结构设计不科学,存在传动部分承轴与其他结构之间间隙过大,这种设计难以对其进行修复;在支撑点的位置采用的固定螺钉,难以保证紧固性,导致支撑结构存在窜动的现象。同时基于剪切力极易导致螺钉断裂,使负载落在齿轮上,对齿轮运行造成影响;此外,浮动磨削时,设备运作造成中心架变形,降低结构的刚性[2]。

3 磨床支撑单元设计

3.1 解决方法

针对大型数控磨床存在的磨削作业振动问题,可以看出现有的中心架难以满足当前公司加工产品的需求。对此,结合导致设备故障的原因,对中心架重新设计。

(1)主传动设计。对于数控磨床来说,丝杠螺母是常见的传动方式,具有较高的作业效率,传动精度高,同时也便于对其维修和安装,人工操作可以直接转换其载荷轴的向力。因此,对主传动的设计,改成采用丝杠螺母,更有效的转换载荷。

(2)三角支撑。为了加强设备运行主支撑的有效性,对其优化设计成三角支撑,三角形的支撑有助于提供更强的稳定性,同时三角形可以实现半径范围内的自由调整。

(3)支撑座设计。对于支撑座的设计,采用锯齿连接的方式。因为支撑座是采用钢材质打造的,在应用上具有较好的机械性能,保证了作业的加工精度。锯齿连接可以承受更多的轴向载荷。将主锯齿的位置结构设计成U型,更有助于实现自由调节,固定的时候采用M12型号的螺栓。

3.2 中心架模态分析

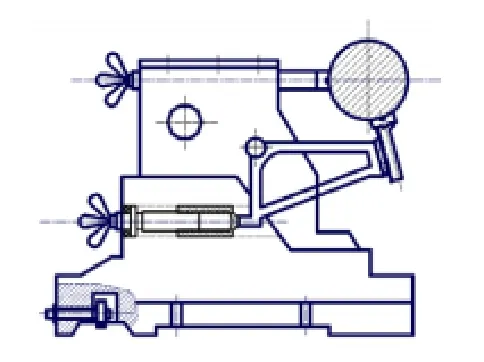

(1)中心架受力情况。根据上述的设计方案,最终设计完成的结构图如图1所示。

图1 中心架结构设计图

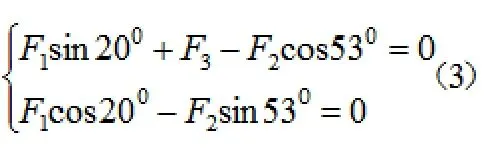

从简易设计图中可以看到,加入三角支撑与锯齿连接后,更有助于实现支撑座垂直方向的调节[3]。由于平面汇交力系使用合力代替,对此需要的充分条件是保证合力为零,也就是公式1∑Fi=(01)所示。磨床日常加工时,中心架应用三角支撑架,工件与铰链分别对支撑架产生作用力,结合丝杠螺母的作用力,得出公式2∑Fx= 0 , ∑Fy=(02),据此对支撑应力进行计算,即公式3

按照公式对设备支撑的曲轴受力成矿进行计算,根据公式1得出公式4;联合公式3和4,获得公式5

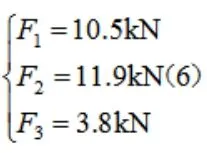

根据公司内部使用的曲轴,其质量为4.95T,在磨削作业时通常采用五个中心架为其提供支撑,据此获得公式6

根据强度核对公式 :≤[σ],可 以计算出σ1σ2σ3,结果显示的参数小于许用应力,可以满足数控磨床在作业中的各项载荷作用。

(2)中心架模态情况。因中心架的结构过于复杂,为了方便建立中心架模型,对其进行有限元模型分析与网格划分,有效分析中心架的相关数据,保证中心架设计的特性结果有真实效果。在建立中心架的三维实体模型时,将模型中存在的一些倒角、圆角等特征统一去除,利用当前的三维绘图软件根据中心架的实际情况构建实体模型。

建立完成的中心架有限元模型,选用的制作材料为45#钢,对应使用的材料参数中,弹性模量220/Gpa;密度为7885kg/m3;确定好各项参数后,对中心架的有限元模型进行加位移约束。模型的力学分析过程中,其固有的振动频率与类型是动力学研究的重点问题,对中心架的振频等进行分析计算的时候,可以发现中心架的结构阻尼对于计算结果产生的影响较小。使得计算的过程中,会将结构阻尼这项因素忽略。对此,对于中心架无阻尼的计算为;在公式7中,M代表的是结M+Kδ=(07)构的质量矩阵;K则代表速度矩阵;δ为速度矢量,计算后获得结果δ=φsin(ωt +φ)(8);将公式8代入公式7,可以获得(K-ω2M)φ=(09);当公式中非零解的条件为系数行列为0,对此。也就是当K值和M值都为正定矩阵,根据公式10可以求出特征值的个数,根据特征值的平方根获得系统的固有频率,ω1〈ω2〈ω3〈…〈ωn,这里称为1阶到n阶的固有振动频率。使用任意的固有频率都能有效对各个节点的振幅进行计算,但是振幅值并不是唯一的,其构成是基于中心架的模态构成,也就是结构的固有振型[4]。

基于此,对中心架的模态进行分析。根据低阶模态结果分析,其对中心架结构产生的影响最大。因此选择前几段的频率与振型,便能对中心架的结构特征做出有效的分析。结合固有频率与振型,可以发现中心架下部分承受的频率小于结构自身振频频率。对此,在实际加工的过程中,中心架不会因为工艺出现自身振动导致尺寸超差等问题,可以保证结构作业的稳定性。

3.3 验证结果

最后,将设计的中心架应用在公司的大型数磨床设备中,经过实际应用发现本次设计的中心架在磨床中具有较好的性能。经过一段时间的曲轴试用加工作业,发现中心架的各项功能均能满足曲轴加工的实际需求,减少了公司加工产品的损失,帮助公司获得较大的经济效益。结果验证了,对中心架进行优化,三角形的支撑架,更有助于提升作业的稳定性。减少有害振动噪音出现,保障设备运行的同时,扩大了中心架的调节条件,可以更自由的进行调节。采用专门的软件简历实体模型进行网格划分,有效缩短计算时间,也验证了此方法可以应用于公司的磨床作业中,保障工作性能的可靠性。

3.4 中心架其他设计构想

对于中心架的设计,本次对其支撑点进行优化设计。未来有意向对数控磨床的中心架进行进一步优化,结合多个轴向进行调节,与电机连接,通过联轴器和滚珠丝杠,有效将电机的旋转运动转化,同时与底座的螺母连接在一起,形成新的结构。通过优化中心支撑架,确保支撑架实现三向调节,扩大作业范围降低制作成本,为公司带来良好的经济效益。

4 结论

综上所述,经过对中心架的设计,采用三角形支架,利用锯齿连接有效保障了设备的稳定性。对磨床中心架进行优化,消除振动现象出现,更有效的保障作业的质量。采用专业的三维建模软件构进行有限元分析,建立中心架模型。利用网格划分软件优化划分质量,减少计算的时间。对中心架的实际受力情况进行分析,获得中心架的不同振动频率与振动类型,结合分析结果可以验证设计有助于避开共振区,实现高效作业。本次的设计获得的相关数据,对于以后的中心架设计也提供一定的参考经验。