塔磨提高酸浸渣中金浸出率的试验研究

刘晓芬

(湖南中南黄金冶炼有限公司,湖南 岳阳 414517)

1 概述

湖南某公司专业处理高硫高砷金精矿,采用一段脱砷,二段脱硫的方法,有效脱除硫、砷。通过硫酸浸出的方法,降低铜等金属化合物对氰化的影响,酸浸渣经过球磨-氰化提金工艺后金浸出率是78.26%。酸浸渣中的金大部分处于微细粒嵌布包裹,经氰化后的尾渣含金高达12g/t,造成金资源的浪费。随着金矿石资源的进一步开采,易处理金精矿效益逐渐减少,有效提高金的回收率显得更加重要。本文旨在通过塔磨的方式降低矿样粒度,打开致密的金包裹,使金裸露或者解离,实现矿物中金的回收。

2 试验部分

2.1 矿样性质

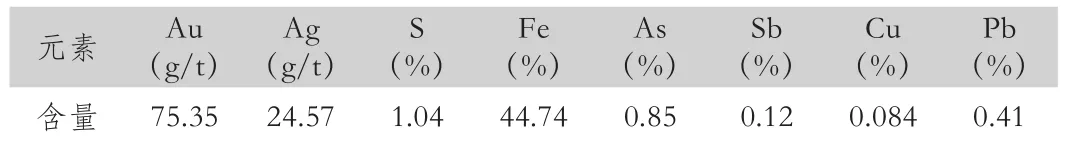

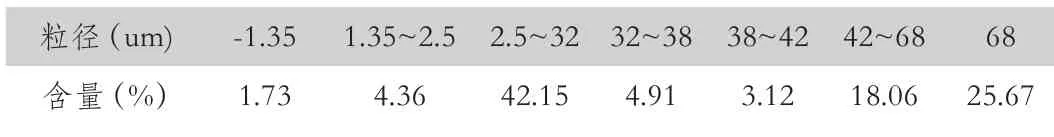

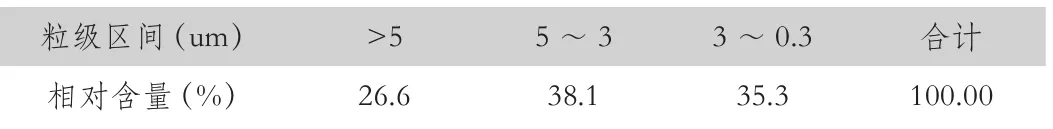

酸浸渣中金属矿物主要是褐铁矿、少见有赤铁矿、磁铁矿,其次是黄铁矿、黄铜矿、自然金等,脉石矿物主要是石英、粘土矿物、碳酸盐矿物等。酸渣经过粒度检测仪分析,48.24%矿样粒度为32um以下,74.33%矿样粒度为68um以下。该样品通过磨制团矿,镜下检测,可以看到该样品中的金都为微粒金,金粒都小于6微米。结果分别见表1、表2、表3。

表1 酸渣主要成分

表2 酸渣粒度分析

表3 金的粒度特征

上述结果表明,该矿样是金精矿经过两段焙烧脱除硫、砷后,经过硫酸浸出的矿样,酸渣有价元素为金,品位75.35g/t,铜、铅等其他金属含量较低,不具备综合回收价值[1]。

2.2 试验设备及过程

试验设备:XMQ240*90锥形球磨机、塔磨机、BT-300S激光粒度分析仪、XJT浸出搅拌机。

试验过程:酸渣置于搅拌槽配料、调浆后,加氢氧化钠调节PH至10,搅拌均匀后转移至球磨机(塔磨机)。开启球磨机(塔磨机),加入氰化钠药剂,控制好氰根氛围,边球磨(塔磨)边氰化浸出。反应过程中取设备出口物料测量物料粒度,氰根浓度,氰化反应结束后测氰化尾渣含金[2]。

3 试验结果及分析

3.1 不同球磨方式对浸出结果的影响

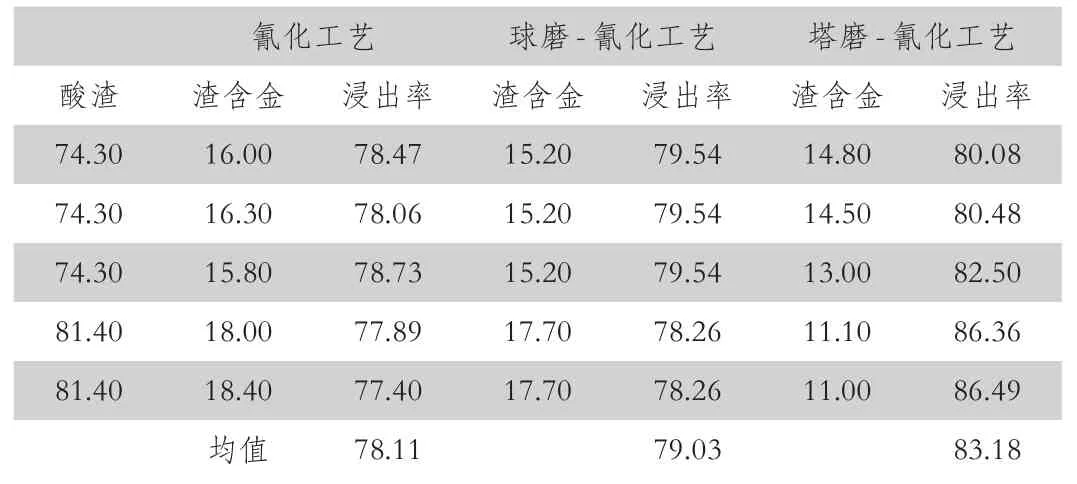

表4 不同球磨方式对浸出结果的影响

酸渣直接氰化,金浸出率是78.11%。酸渣通过XMQ-240*90锥形球磨机球磨后,金浸出率提高至79.03%。通过塔磨机进行塔磨后,金浸出率提升至83.18%.

试验结果表明该酸渣可以通过塔磨的方式,打开褐铁矿包裹的金,使金单体解离或包裹金的矿物产生裂隙。磨矿粒度越细,金越可能解离,金与浸出剂的反应面积越大,浸出率越高。

3.2 酸渣塔磨-氰化条件优化

3.2.1 粒度分析

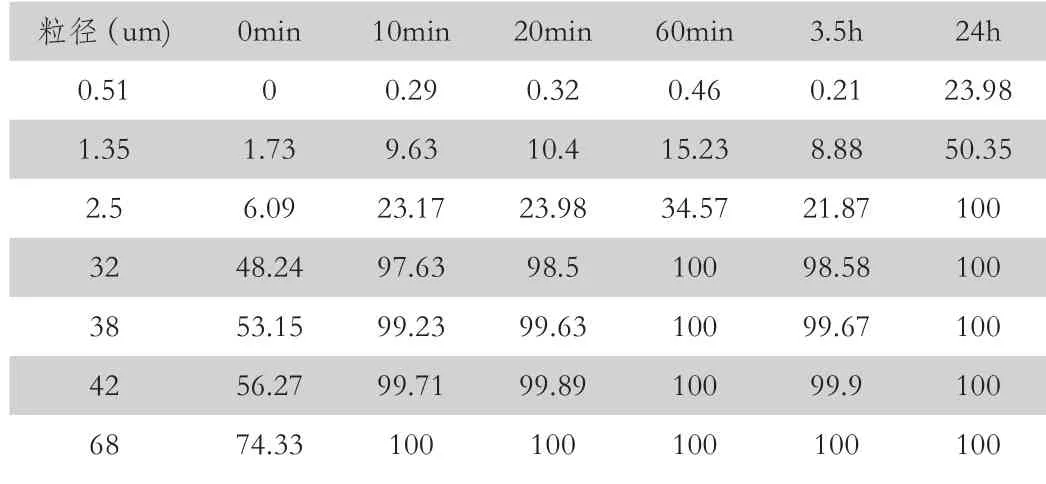

取进入塔磨机不同时间的矿样进行粒度分析,结果见表5。粒度分析结果表明酸渣经过塔磨后粒径明显变细。酸渣不球磨的情况下,粒径小于32um为48.24%,粒径小于68um为74.33%。塔磨20分钟,粒径小于32um可达到98.5,粒径小于68um可达到100%。随着塔磨时间延长至24小时,粒径小于2.5um可达到100%。

表5 塔磨机物料粒度分析

3.2.2 氰化反应时间分析

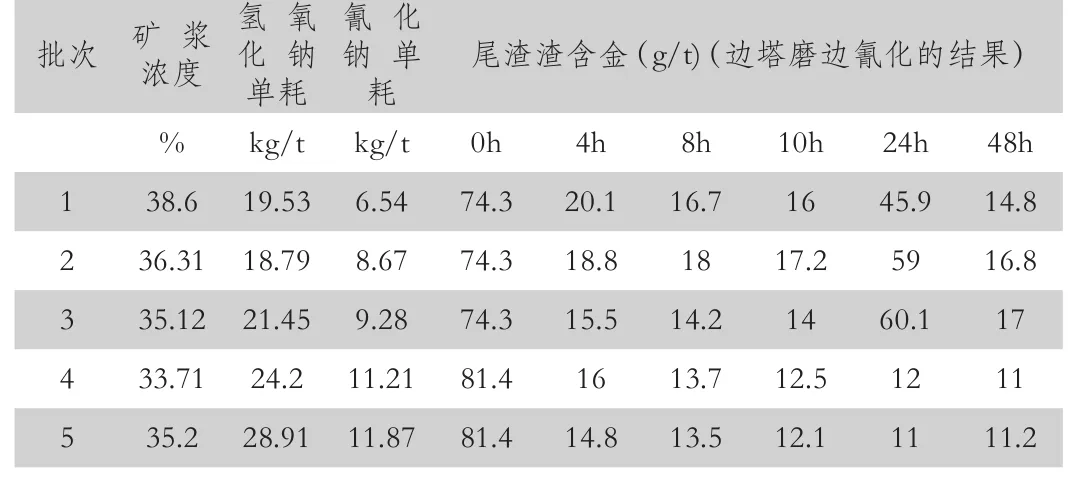

表6 塔磨-氰化浸出时间对渣含金的影响

氰化反应刚开始时,酸渣中的金浸出速度较快,氰化反应8h,大部分金可以浸出,浸出率可以达到75%-83%左右。随着氰化反应时间延长,后续氰化反应速度减慢,金浸出率逐步增加。

分析第1至第3批次酸渣浸出率未明显提升的原因,一是反应过程中,氰根浓度降至5‰~10‰,矿浆PH浓度下降至8~9左右。二是塔磨机内供氧不足,导致浸出的金在塔磨机内与铁进一步反应,导致渣含金结果升高。即使24h后改善了氰化浸出条件,氰化尾渣含金依然偏高。在塔磨机内边球磨边氰化,需要控制良好的氰根氛围。分析第5批次样品反应过程,金浸出率明显提高。主要原因是控制比较好的氰根浓度,保证充足的供氧,金与氰根的络合反应较迅速,反应8h即可浸出80%以上,随着塔磨时间延长至24h,氰化尾渣含金逐步降低至11g/t。继续延长塔磨时间,氰化尾渣含金几乎没有变化。

上述试验结果表明,控制好氰化浓度,提供充足的氧气,边塔磨打开金包裹的同时进行氰化,可以使氰化反应一步到位,降低渣含金。

3.3 不同氰化方式对浸出结果的影响

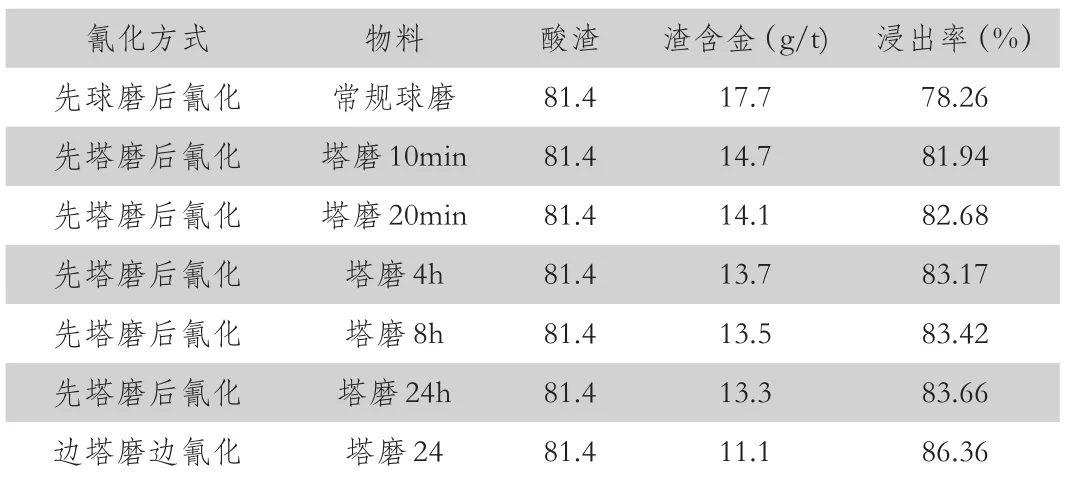

表7 不同氰化方式渣含金结果

上述试验数据表明:

(1)塔磨效果优于球磨,氰化尾渣含金从17.7降低至13.3g/t。

(2)随着塔磨时间的延长,氰化尾渣含金从14.7降低至13.3g/t,氰化尾渣含金降低幅度有限[3-5]。

(3)比较两种氰化方式,边塔磨边氰化的方式有利于金包裹打开,增加金与氰化钠的接触面积,有利于金浸出率的提高。

从经济技术指标及工艺可行性分析,建议采用塔磨时间20min即可。比较两种氰化反应方式,采用先塔磨后氰化的反应方式,可以更加稳定的控制氰化浸出氛围,有利于金浸出。

4 结论

湖南某公司经过两段焙烧、酸浸后的矿样,进行常规球磨,塔磨。试验结果表明,塔磨与常规球磨相比,能有效降低矿样粒度,打开包裹金。控制好氰化浓度,提供充足的氧气,边塔磨打开金包裹的同时进行氰化,可以使氰化反应一步到位,降低渣含金,提高金浸出率。在生产运用中,采用先塔磨后氰化的条件,塔磨20min可以使金浸出率从78.26%提高至82.68%。采用边塔磨边氰化的方式,可以提高浸出率至86.36%。